凝固速率对Si-Ta合金固液界面稳定性的影响

崔春娟,张 军,吴 昆,邹德宁,刘 林,傅恒志

(1西安建筑科技大学 冶金工程学院,西安710055;2西北工业大学 凝固技术国家重点实验室,西安710072)

凝固速率对Si-Ta合金固液界面稳定性的影响

崔春娟1,2,张 军2,吴 昆1,邹德宁1,刘 林2,傅恒志2

(1西安建筑科技大学 冶金工程学院,西安710055;2西北工业大学 凝固技术国家重点实验室,西安710072)

以Si-Ta合金为研究对象,采用零功率法研究凝固速率对定向凝固固液界面稳定性的影响。结果表明:当凝固速率在0.3~9.0mm/min范围内,随着凝固速率的增大,固液界面经历了平界面→浅胞状界面→锯齿状界面→浅胞状界面→平界面的演化规律。在较低的凝固速率范围之内,实验结果与理论计算基本吻合。然而,在较高凝固速率时,实验结果与理论计算出现偏差,这是由于热力学和动力学均发生变化,使得在凝固速率V=5.0mm/min时固液界面就已经达到了稳定的平界面。

定向凝固;电子束悬浮区熔;凝固速率;固液界面

对于合金的凝固过程,界面形态的产生和演化伴随着热量、质量和动量的传输过程,而且正是这三种传输过程相互耦合决定着凝固界面的形态。研究界面形态和组织演化是凝固的核心问题。对凝固过程的界面形态和稳定性进行系统的实验和研究,不仅能够发展和完善凝固理论,而且对获得优良组织和性能所需的凝固技术都有重要的指导作用。在共晶凝固过程中,固液界面对凝固组织的选择与演化起着决定性的影响。界面结构决定了晶体的生长机制,而不同的生长机制表现出不同的动力学规律。因此界面结构对生长动力学的影响比生长系统的类型对动力学的影响更本质。

共晶生长稳定性应该是两相共生共长体系的稳定性。生长界面的稳定性分析对定向复合生长的意义尤为显著。共晶合金固液界面的稳定性与单相合金的情况有所不同。对于纯二元共晶合金,在定向凝固情况下,生长着的相邻两相前沿液相成分的差异引起原子侧向扩散比较容易,溶质富集程度远较单相合金小,成分过冷也小。但在非规则共晶组织中,由于非小平面相和小平面相长大机制不同,晶体长大所需的动力学过冷度有较大差异,因此可以定性地理解维持平界面所需的熔体内的温度梯度GL与凝固速率V的比值(GL/V)应更大些。在实际的定向共晶复合体的研究和生产中,界面前GL/V值是其保持稳定态生长的基本判据,也是对定向凝固工艺的直接要求。对于Si-Ta合金而言,Si相和TaSi2相都有高的熔化熵ΔSf,ΔSfSi约为27.63J/K·mol[1],ΔSfTaSi2约为19.88J/K·mol[2],两相的ΔSf/R>2(R是气体常数)。根据经典共晶凝固理论,Si-Ta合金的定向凝固组织应该为小平面-小平面共晶。然而,由于在凝固过程中采用了高温度梯度(GL=350~500K/cm)的电子束悬浮区熔定向凝固技术,以及较高的凝固速率(V=0.3~9.0mm/min),凝固过程中的热力学和动力学均发生了较大的变化。尽管具有高的熔化熵,Si-TaSi2共晶在凝固速率V=0.3~9.0mm/min时为棒状共晶组织[3],其固液界面演化规律决定了凝固组织形态及晶体生长方式。

低速的界面形态和高速的绝对稳定性界面已经有大量的较深入的研究[4-6],而高熔化熵的材料在亚快速凝固过程中由于热力学和动力学均发生变化,比较复杂,对其界面演化规律的研究较少,并且该阶段的特殊组织有可能获得性能优异的合金,在实际生产中可节约大量的成本。本工作以Si-Ta共晶合金为研究对象,以Chalmers“成分过冷”理论及 Mullins和Sekerka的界面稳定性理论为理论依据,研究了凝固速率对定向凝固固液界面稳定性的影响。

1 实验方法

实验用母合金是由Czochralski法熔配的Si-6%(质量分数)Ta合金的稳态生长部分切制而成的,试棒尺寸是6mm×6mm×30mm,在ESZ1.5型电子束悬浮区熔(EBFZM)设备上定向凝固试棒,在定向凝固进行到稳态的时候,瞬时切断发射电流和加速电压,并把阴极速率调为零,采用零功率法获取固液界面。定向凝固的试样经常规金相技术处理,采用HNO3/HF缓冲溶液侵蚀,然后采用HITACHI S-570扫描电镜观察凝固组织特征和固液界面形态。

2 结果与讨论

2.1 不同凝固速率时的固液界面形态

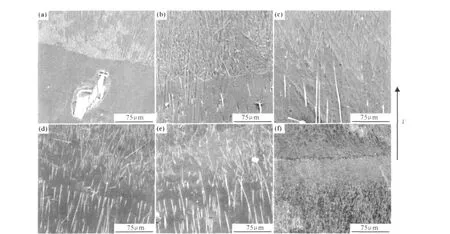

图1 不同凝固速率的固液界面形貌(a)V=0.3mm/min;(b)V=1.0mm/min;(c)V=2.0mm/min;(d)V=4.0mm/min;(e)V=5.0mm/min;(f)V=9.0mm/minFig.1 Microstructure of the solid-liquid interface at different solidification rates(a)V=0.3mm/min;(b)V=1.0mm/min;(c)V=2.0mm/min;(d)V=4.0mm/min;(e)V=5.0mm/min;(f)V=9.0mm/min

通过对Si-Ta合金的固液界面演化规律的研究发现,凝固速率对固液界面形貌起着很重要的影响作用。凝固速率的变化引起溶质再分配,凝固界面前沿的溶质浓度发生变化,从而引起界面前沿的浓度场、温度场发生变化,造成凝固界面前沿以不同形态呈现。当凝固速率在0.3~9.0mm/min范围内变化时,其固液界面形貌如图1所示,其中凝固组织生长方向从下而上。从图1(a)可知,凝固速率为0.3mm/min时合金的凝固界面形态为平界面,而图1(b)中当V=1.0mm/min时界面已不是严格的平界面形态,表现为浅胞状界面形态。当凝固速率增加到V=2.0mm/min时(图1(c)),固液界面发展为规则排列的锯齿,典型的胞状界面就形成了。而随着凝固速率的增大,当V=4.0mm/min时固液界面转化为浅胞状界面(图1(d))。当V≥5.0mm/min时,界面又恢复为平界面,如图1(e)所示,当凝固速率进一步增大,当V=9.0mm/min时固液界面仍然是稳定的平界面。说明随定向凝固速率的增加,合金凝固界面形态从平界面逐渐转变为浅胞状界面→胞状界面→浅胞状界面,最终演化为稳定的平界面。

2.2 低速平界面

电子束悬浮区熔定向凝固,实际上是大量电子轰击加热材料表面,由电能转化为动能,再由动能转化为热能,使试样在一个狭窄的区域内熔化,熔区依靠表面张力与自身的质量平衡并保持一定的形状,同时电子枪以一定的速率向上移动,从而使试样实现自下而上的定向凝固。由于加热功率与熔区长度及凝固速率均有一定的关系。随着凝固速率的增大,为了保证试样能够充分地熔化,就需要相当大的过热度,于是就要适当地增大加热功率,与此同时,熔区相应地变长。刘艳红的计算[7]表明:在较低的凝固速率范围内,由于增大加热功率而引起的温度梯度的增大量与由于熔区变长而导致的温度梯度的减小量能够得到部分的抵消,因此,在较低的凝固速率时,固液界面前沿液相中的温度梯度随加热功率变化的改变量很小,可以忽略凝固速率对温度梯度的影响,界面形态演化规律符合共晶平界面稳定性判据。目前沿用的共晶平界面稳定性判据[8]为

式中:GL为固液界面前沿的温度梯度(K/cm);V是凝固速率(μm/s);mL是液相线斜率(K/mol);Cα,max和Cβ,max分别为α,β相的极限浓度;DL是溶质在液相中的扩散系数(m2/s);Sα是 α相的半宽;λ是相间距(μm)。该判据是由层片共晶界面前沿成分分布的表达式得出来的,并未考虑界面曲率效应因素,而实际上曲率效应对共晶生长有着决定性的影响。因此,潘冶[9]等探讨了棒状共晶平界面稳定性问题,他们把棒状组织的横截面简化为规则的六边形组成,并根据Jackson-Hunt理论写出和α相前的过冷度。由于TaSi2相的典型棒状晶形态及Si基体与棒状相交界处的下凹特性[10],可以证明Si-Ta合金在生长时是以非小平面/非小平面(non-faceted/non-faceted)方式生长。

因此在棒状共晶凝固过程中,两相前的过冷度ΔTα,ΔTβ为[9]

式中:Kα为α相的溶质平衡分凝因子;mα,mβ分别是α相和β相的液相线斜率(K/mol);Γα和Γβ分别是α相和β相的Gibbs-Thompson系数;θα和θβ分别是α相,β相和液相界面张力在三相交界点处作用方向与水平方向间的夹角。R为纤维间距的一半(μm);γα是基体的半径(μm);rβ为纤维的半径(μm);J0和J1是0阶和1阶Bessel函数;γn是J1(x)=0的根(≈nπ)。

根据 Si-Ta合金的相图[10],其物性参数分别为mα=4.5℃/%,mβ=11.7℃/%,Ce=6%,Cα,max=0%,Cβ,max=76%。目前尚不能从文献中查找到Γα(Si),Γβ(TaSi2)和DL的值,因此取共晶凝固的典型数据:Γα=0.2℃·μm,Γβ=0.2℃·μm,DL=5×10-9m2/s。由于Si-TaSi2两相的几何配置的特点,近似地取θα=30°,θβ= 45°[9]。 由 于rβ= 1.08μm,R=10.3μm[3],对于式(5)用 VISUAL FORTRAN6.6软件内置的库函数计算得P=4.17817(当n=1000000时,误差在千万分之一)。

共晶两相以宏观平界面生长,则必须有ΔTα=ΔTβ,联立式(2)和式(3),并将有关数据代入,求解,估算出使Si-TaSi2共晶保持平界面生长的临界速率为Vc≈0.3498mm/min,理论计算与实验结果吻合得较好,如图1(a)所示,V=0.3mm/min时固液界面为稳定的平界面。

2.3 高速时凝固速率对界面形貌的影响

在Si-Ta合金凝固过程中,固液界面形态主要受凝固界面前沿的温度场、溶质扩散场及界面能效应的控制,界面前沿的温度梯度GL和凝固速率V是两个最主要的影响因数。而温度梯度也是速率的函数,具体表示如下[11]

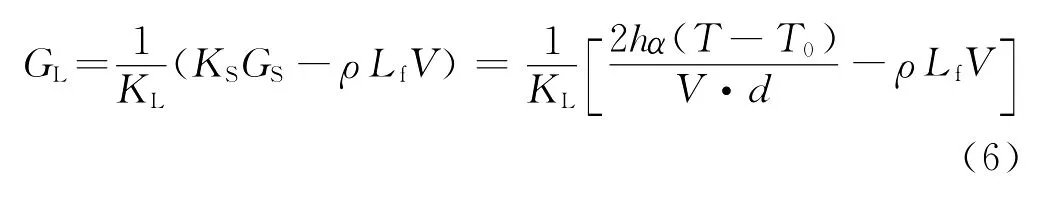

式中:KL和KS分别为液、固相的热导率;Gs为固相温度梯度;ρ为合金密度;h为铸件与冷却介质的复合换热系数;α为导温系数;T0为冷却介质温度;T为铸件温度;d为试样尺寸;Lf为结晶潜热。可见,凝固速率对界面形态的影响是非常重要的。

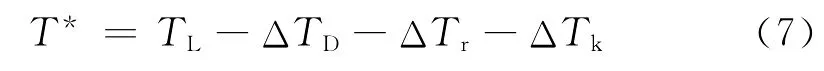

定向凝固中合金的界面温度T*为

式中:TL是平衡液相温度;ΔTD[12]是由生长过程中界面前沿液相中溶质的富集及侧向扩散综合形成的成分过冷;ΔTr[12]是由于相生长时界面形状偏离平面呈现曲面所需的曲率过冷;ΔTk[13]是动力学过冷度。

式中:λ为共晶的层片间距或纤维间距(μm);kα为α相的溶质平衡分凝因子;CE为共晶点成分(质量分数,%);σαβ是α相和β相之间的界面能;TE是合金的共晶点温度(K);ΔHm是合金的摩尔热焓(kJ/mol);μ是动力学系数(μm/s·K2)。

因此,生长速率在固液界面的形态演化中起着重要而复杂的作用。一方面,促进成分过冷效应增大;另一方面,又促进界面曲率效应强化。在生长速率较低的近平衡条件下,前者占主要地位,对固液界面的影响较大,后者虽然对固液界面也有作用,但更多的是促进成分过冷加剧,使界面的稳定性降低。随着凝固速率的提高,平界面失稳,固液界面形态由平界面逐渐发展为浅胞状(图1(b)),随着凝固速率的进一步增大,固液界面发展为锯齿状的胞状界面(图1(c))。当生长速率促进成分过冷增大的作用减弱时,固液界面又由胞状界面转变为浅胞状界面(图1(d))。当生长速率促进成分过冷增大的作用与它促进界面曲率效应强化的作用相等时,即表明界面曲率效应同成分过冷的作用相抵消,达到了界面的绝对稳定。根据界面稳定性的动力学理论,即MS稳定性理论,平界面绝对稳定性判据[14-16]为

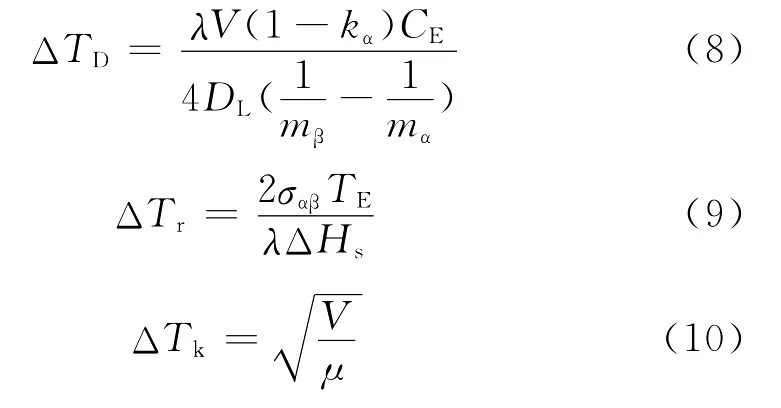

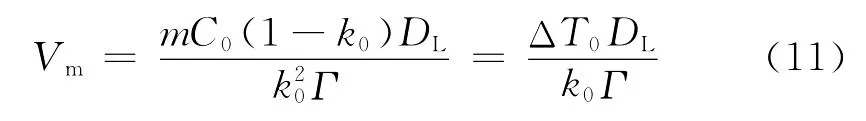

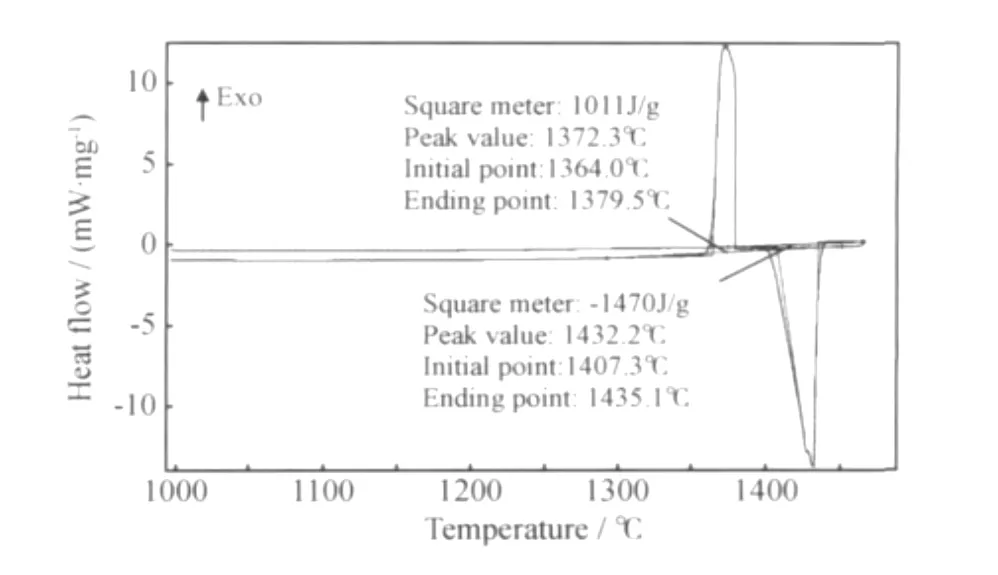

式中:Vm为临界速率;Γ为 Gibbs-Thomson系数;k0为平衡溶质分配系数;ΔT0为平衡结晶温度间隔;C0为合金的原始成分。采用波谱仪分析了Si-Ta的成分,Ta的含量为5.54%,表明电子束区熔技术得到的凝固组织是亚共晶组织。采用高温差示扫描量热仪获取Si-Ta合金的加热和冷却曲线,升温速度为10K/min,精度为±1K。DSC曲线如图2所示。

图2 Si-Ta合金的DSC曲线Fig.2 DSC curves of the Si-Ta alloy

从图2可以看出,当加热温度达到1407.3℃时,合金开始熔化,到1435.1℃时全部熔化完毕。因此结晶温度间隔约为ΔT0=27.8K[17]。

代入典型数据DL=5×10-9m2/s,K0=0.5,Γ=10-7m·K,那么Si-Ta合金固液界面达到绝对稳定的临界生长速率为

很显然,这么快的凝固速率与实验中达到稳定平界面的凝固速率V=5.0mm/min相差甚远。

此外,马东[18]等通过进一步的分析,提出了高温度梯度绝对稳定性,并也给出了一个定量判据

代入典型数据K0=0.5,Γ=10-7m·K 以及ΔT0=27.8K

可以看出,如此高的温度梯度在一般的凝固条件下是达不到的,只有在激光快速凝固的条件下才有可能达到。同时,由式(13)可知,平衡结晶温度间隔ΔT0对温度梯度绝对稳定性具有更为重要的影响,因此,一般高温度梯度绝对稳定性比高速绝对稳定性更不易为人们所观察到。

显然,不论是绝对稳定性临界速率判据还是绝对稳定性临界温度梯度判据均不适合Si-Ta合金体系。究其原因,一方面,因为对一般金属来说,凝固过程中的动力学过冷度相对较小,可忽略不计,只有在深过冷等快速凝固条件下才考虑。然而对Si-Ta合金体系而言,由于两相的熔化熵都很高,研究表明[19],Si相和TaSi2相在定向凝固过程中发生小平面相生长向非小平面相生长的转变,其转变的动力学过冷度能达到7K,可见,动力学过冷度的影响是很大的。另一方面,对电子束区熔设备而言,当凝固速率较高时,随着凝固速率的进一步增大,Si-Ta合金高温下非常好的导热性抵消了加热功率增大所引起的熔区变长现象,熔区长度和熔区形状基本保持不变,这就使得EBFZM定向凝固固液界面前沿液相中的温度梯度明显增大,温度梯度的稳定化效应会完全克服溶质扩散的不稳定化效应。这时,界面总是稳定的。因此当凝固速率V≥5.0mm/min时,固液界面重新恢复成平界面(图1(e)),凝固速率进一步增大到V=9.0mm/min,固液界面仍然为稳定的平界面(图1(f))。

3 结论

(1)当凝固速率在0.3~9.0mm/min范围内,随着凝固速率的增大,Si-Ta合金固液界面经历了平界面→浅胞状界面→锯齿状界面→浅胞状界面→平界面的演化规律。

(2)在较低的凝固速率范围之内,固液界面演化遵守成分过冷理论,实验结果与理论计算基本吻合。

(3)在较高速率时,实验结果与理论计算出现偏差,这是因为热力学和动力学均发生变化,使得在凝固速率V≥5.0mm/min时固液界面就达到了稳定的平界面。

[1] DAVID R L.CRC handbook of chemistry and physics[M].Tokyo:CRC Press,1989.

[2] MESCHEL S V,KLEPPA O J.Standard enthalpies of formation of some 5dtransition metal silicides by high temperature direct synthesis calorimetry[J].Journal of Alloys and Compounds,1998,267(1-2):128-135.

[3] CUI C J,ZHANG J,JIA Z W,et al.Microstructure and field emission properties of the Si-TaSi2eutectic in situ composites by electron beam floating zone melting technique[J].J Crystal Growth,2008,310(1):71-77.

[4] CUI H B,GUO J J,SU Y Q,et al.Microstructure evolution of Cu-Pb monotectic alloys during directional solidification[J].Transactions of Nonferrous Metals Society of China,2006,16(4):783-790.

[5] JIANG C B,LIU J H,WANG J M,et al.Solid-liquid interface morphology and crystal growth of NiMnGa magnetic shape memory alloys[J].Acta Materialia,2005,53(4):1111-1120.

[6] DING G L,LIN X,HUANG W D,et al.Nonequilibrium analysis of high gradient absolute stability during unidirectional solidification[J].Materials Research Bulletin,1997,32(6):669-677.

[7] 刘艳红.电子束区熔设备温度梯度的估算[J].中国民航学院学报,2001,19(1):39-42.

[8] 胡汉起.金属凝固原理[M].北京:机械工业出版社,2000.172-173.

[9] 潘冶,孙国雄.MnSb/Sb共晶复合材料与凝固界面稳定性[J].材料研究学报,1999,13(4):359-363.

[10] 虞觉奇,易文质,陈邦迪,等.二元合金状态图集[M].上海:上海科学技术出版社,1987.

[11] 张卫国,刘林,黄太文,等.定向凝固ZMLMC法温度梯度的测定及其对凝固组织的影响[J].铸造技术,2006,27(11):1165-1168.

[12] JACKSON K A,HUNT J D.Lamellar and rod eutectic growth[J].Transactions of the Metallurgical Society of Aime,1966,236(8):1129-1142.

[13] FLEMINGS M C.Solidification processing[M].New York:McGraw-Hill,1974.

[14] MULLINS W W,SEKERKA R F.Morphological stability of a partical growing by diffusion or heat flow[J].J Appl Phys,1963,34(2):323-329.

[15] MULLINS W W,SEKERKA R F.Stability of a planar interface during solidification of a dilute binary alloy[J].J Appl Phys,1964,35(2):444-451.

[16] SAKERKA R F.A stability function for explicit evolution of the Mullins-Sekerka interface stability criterion [J].J Appl Phys,1965,36:264-268.

[17] 宋贤征,王海鹏,阮莹,等.四元Ni基合金中的快速枝晶生长[J].科学通报,2006,51(7):777-780.

[18] 马东,黄卫东.KF稳定性判据的进一步分析[J].材料研究学报,1994,(8):501-504.

[19] CUI C J,ZHANG J,LIU L,et al.Growth mechanism of the directionally solidified Si-TaSi2eutectic in situ composite [J].J Crystal Growth,2009,311(8):2555-2559.

Influence of Solidification Rate on Solid-liquid Interface of Si-Ta Alloy

CUI Chun-juan1,2,ZHANG Jun2,WU Kun1,ZOU De-ning1,LIU Lin2,FU Heng-zhi2

(1School of Metallurgical Engineering,Xi’an University of Architecture and Technology,Xi’an 710055,China;2State Key Laboratory of Solidification Processing,Northwestern Polytechnical University,Xi’an 710072,China)

The influence of solidification rate on the solid-liquid interface of Si-Ta alloy was studied by the zero power method.The results show that the solid-liquid interface morphology has the following evolution processing:planar interface→shallow cell interface→cell interface→shallow cell interface→planar interface when the solidification rate varies from 0.3mm/min to 9.0mm/min.At the lower solidification rates,the experiment results can be consistent with Jackson-Hunt theory well.However,there is a deviation between the theory calculation and the experiment at the higher solidification rates.This is caused by the change of the thermodynamics and kinetics,and the solid-liquid interface can get to planar interface at the solidification rateV=5.0mm/min.

directional solidification;electron beam floating zone melting;solidification rate;solid-liquid interface

TG244+.3;O782

A

1001-4381(2012)08-0060-05

国家自然科学基金资助项目(50102004);高等学校博士学科点专项科研基金新教师基金资助(20096120120017);陕西省自然科学专项研究基金资助(2012JQ6004);陕西省教育厅专项科研基金(12JK0425);西安建筑科技大学科技计划资助项目(人才科技基金RC0907)(基础研究基金JC1109)

2011-12-20;

2012-04-09

崔春娟(1972—),女,博士,副教授,主要从事共晶合金的定向凝固技术与理论的研究,联系地址:西安建筑科技大学冶金工程学院(710055),E-mail:cuichunjuan@xauat.edu.cn