涡扇发动机二级转子叶片超温断裂分析

赵文侠,李 莹,范映伟,郑运荣

(1北京航空材料研究院,北京100095;2中航工业 失效分析中心,北京100095;3中航工业 试金石检测公司,北京100095)

涡扇发动机二级转子叶片超温断裂分析

赵文侠1,2,3,李 莹1,2,3,范映伟1,2,3,郑运荣1

(1北京航空材料研究院,北京100095;2中航工业 失效分析中心,北京100095;3中航工业 试金石检测公司,北京100095)

运用光学显微镜、扫描电子显微镜、电子探针微束分析仪对断裂叶片表面进行了宏观形貌、叶片断口宏观、微观形貌及显微组织分析,推断出叶片使用时不同部位所承受的温度范围,并对断裂原因进行了探讨。结果表明:启动超温致使叶片γ′相回溶甚至过烧至初熔状态,局部枝晶间和晶界出现明显液化现象,叶片前缘和后缘过烧程度严重,该区承受的温度达到甚至超过了1260℃,距叶片前缘约6mm中心区,其承温在1220℃左右,离叶片前缘8mm处,其短时承温在1180℃以下;超温使叶片处于严重过载状态,最终造成多个叶片瞬间断裂。

涡轮叶片;超温;初熔;过载断裂;失效分析

随着航空发动机技术的发展,发动机服役寿命不断地延长,许多军用航空发动机的寿命已超过8000h,但作为重要的热端部件的涡轮叶片的寿命远低于发动机的整件寿命。一份调查表明,在正常服役条件下,发动机到半寿命时平均有12%的涡轮叶片在大修时报废,而一级涡轮叶片报废率高达30%[1]。报废的主要原因是由于蠕变损伤造成的叶片开裂和尺寸变化[2],在发动机服役过程中还经常遇到反常的服役状态,而超温服役最受关注。超温对涡轮叶片造成严重的损害,此类现象的发生明显降低了发动机的使用寿命,致使过早失效,甚至会导致重大事故的发生。国内外对发动机高温部件早期失效的原因进行了分析,认为超温是原因之一[3-5],关于涡轮叶片超温断裂的案例参考文献[5,6]。基于超温服役引起严重后果,很早就把过热检查纳入了发动机的维修程序中,目前几乎所有的发动机维修手册中都有过热检查的内容。超温根据其严重程度分为过热和过烧,当叶片工作温度在正常工作温度以上但低于叶片材料固相线温度时称为过热,高于固相线程度则为过烧,判断过热或过烧主要根据显微组织的变化与温度的关系[7]。

本工作是对一起服役的涡扇发动机叶片断裂事故作超温检查,该发动机在大修后服役了约240h,在一次启动时发出异常响声,尾喷口有火星冒出随后停车,在尾喷口处发现碎片,对发动机分解检查,高压I级导向叶片未见明显烧蚀特征。高压I级涡轮叶片尾缘表面有轻微烧蚀。高压II级导向叶片烧蚀现象明显,在叶片前缘和后缘均发现裂纹,叶身上有金属熔滴和碰伤痕迹。高压II级涡轮叶片损伤最为严重,叶片全部断裂,II级涡轮盘,封严环等相关件均受损伤,并在低压I级导向叶片和低压I级涡轮叶片表面发现金属熔滴和撞击所产生的塑性变形痕迹。从点火启动到发现尾喷口有火星冒出,随即停车检查,时间大约持续不到30s。本工作按照叶片超温检查标准程度对高压II级涡轮叶片外观,断口以及内部显微组织作检查分析,以确定叶片实际承受的工作温度。

1 实验

1.1 试件

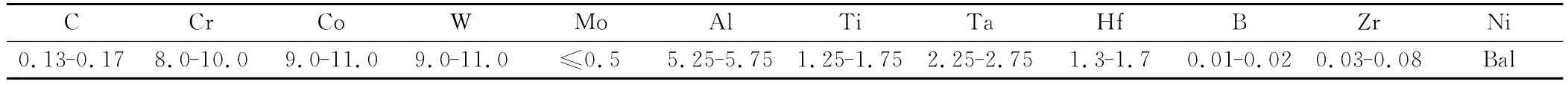

本研究所用的试件是从Ⅱ级涡轮盘上取下的断裂叶片,叶片材料为K002铸造镍基高温合金,其名义成分如表1所示。

表1 K002名义成分(质量分数/%)Table 1 The standard composition of K002(mass fraction/%)

叶片经真空精密铸造成形,铸态+870℃/16h,空冷时效处理[8]。

1.2 实验方法

在普查断裂叶片外观损伤的基础上,选取50#叶片,利用光学和扫描电子显微镜对断口进行分析,在断口附近切去I,II,III三个横截面(图1),切取的三个磨面的试样取样后按标准的金相试样制备程序磨抛后用2∶2∶1的HCl,H2O,H2O2混合液擦拭显示组织,然后用光学显微镜、电子探针进行显微组织分析。

2 结果与讨论

2.1 断裂叶片外观

断裂叶片的外观如图2所示,可以看出II级涡轮盘的全部叶片折断(图2(a)),从拆下的叶片可以看出,断裂部位均处于叶片中上部,保留下来的叶片长度在50~70mm(图2(b))。断口附近后缘掉块缺口严重,表面粗糙,布满细小点状凹坑[11],烧蚀剥落痕迹明显,形成“癣状区”(图1箭头所示),前缘也有类似情况,但没有后缘严重。

图1 叶片的金相磨面截取位置 (a)叶背侧;(b)叶盆侧Fig.1 Metallographic sections cut from blade(a)convex surface;(b)concave surface

图2 带断裂叶片的II级涡轮盘(a)和部分叶片外貌(b)Fig.2 Outline of second stage turbine disc with the breakdown blade(a)and some blades(b)

2.2 断口形貌

断口的形貌如图3所示。低倍光学断口可看出A,B,C三个区,叶片后缘端部已缺失,A区和B区形貌相似,上面分布着粗糙的反光较强的粒状物,枝晶组织不明显,而C区则较暗,枝晶形貌明显(图3(a))。断口A区靠叶片前缘区域,SEM观察可看到类似火山口的熔洞分布于枝晶间(图3(b)箭头所指区域),部分金属液残留在断口表面重新凝固,留下了液体流动的“山脊”形貌,存留较多液体的区域则快速凝固成胞状细枝晶,是一种严重过烧的断口形貌。图3(c)是叶片后缘B区的断口形貌,可以看出断口呈光滑的“土豆”状,其间有二次裂纹。这种断口的形成是由于枝晶间已液化成液膜,枝晶的结合力明显削弱,稍受力就极易断开,是一种早期的过烧断口。图3(d)是叶盆中心区C区的断口形貌,可以看出存在韧窝,是正常的高温拉伸断口[3,4]。

图3 叶片断口形貌 (a)光学低倍断口;(b)前缘 A区;(c)后缘B区;(d)叶盆中部区Fig.3 Fracture surface morphology of breakdown blade(a)optical macro-fractograph;(b)SEM fractograph at A area of leading edge;(c)SEM fractograph at B area of trailing edge;(d)SEM fractograph at C area of concave middle

从断口分析可知,叶片断口前缘严重过烧,后缘呈早期过烧,但由于此部分截面太薄,一旦出现液膜就比前缘更易掉块。叶片中部未受明显超温影响。

2.3 显微组织分析

三个金相磨面经抛光腐蚀后的低倍形貌如图4所示。在同样的腐蚀条件下,I,II截面前缘和后缘的腐蚀较浅,很难显示出晶粒,类似于固溶态的合金。

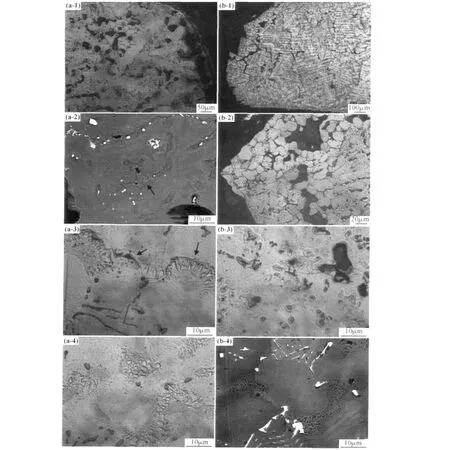

断裂叶片I截面的显微组织示于图5,图5(a-1)~(a-4)是叶片前缘至叶盆方向的组织变化。在叶片前缘R处,存在大量的熔洞(图5(a-1)),这些空洞是枝晶间区域熔化呈液体向表面渗出留下的,定量金相分析测得空洞区约占21%(体积分数,下同)。紧邻图5(a-1)左侧的区域(图5(a-2)),通过EPMA 观察发现,在熔洞之间,(γ+γ′)共晶全部熔化成微液池(图5(a-2)箭头所指区域),晶界和枝晶间区的碳化物(白亮颗粒)明显熔化,碳化物周围留下一圈熔化的痕迹,次生γ′相完全固溶。先前对成分类似的含Hf铸造高温合金DZ22做熔化实验证明,1260℃时,合金的枝晶间区产生16%的液相区,(γ+γ′)共晶、Ni5Hf,M3B2全部熔化进微液池中,次生γ′相完全固溶[9],其显微组织特征与图5(a-1)和5(a-2)相似,证明该区承受的温度在1260℃以上。在距叶片前缘约6mm中心区附近的组织中存在(γ+γ′)共晶,共晶外缘枝晶区存在微量的液化区(图5(a-3)箭头所指),骨架状的 MC碳化物完好,次生γ′仍然处于固溶状态,其组织与承温1220℃相当。离叶片前缘8mm处,除了有些枝晶干区的次生γ′处于固溶态外,其余组织特征与正常组织相当,其短时承温在1180℃以下(图5(a-4))。

图5(b-1)~(b-4)是叶片I截面后缘至叶盆方向的组织变化,其变化趋势与前缘区是一致的,后缘R处附近由于晶界液化广泛沿晶开裂,边缘处液化严重区还发生了掉块(图5(b-1))。在更高的倍数下观察,枝晶互不交连而被球化成胞状,胞界完全被液膜包覆,见图5(b-2)左上部分。这种组织类似于1290~1310℃短时保温组织,离合金液相线温度1360℃已经很近,在此状态下,合金没有承载能力,很容易被燃气冲刷掉。在图5(b-1)右侧附近区域也发现了碳化物周围熔化的痕迹(图5(b-3))。远离后缘处的正常组织如图5(b-4)所示。

图5 断裂叶片I截面不同区域的显微组织(a-1)前缘显微组织;(a-2)距离前缘约1mm显微组织;(a-3)距离前缘约6mm显微组织;(a-4)距离前缘8mm显微组织;(b-1,b-2)后缘显微组织;(b-3)靠近后缘碳化物熔化;(b-4)远离后缘叶盘处显微组织Fig.5 Micro-structural change of I section for fracture blade(a-1)leading edge;(a-2)1mm from leading edge;(a-3)6mm from leading edge;(a-4)8mm from leading edge;(b-1,-b2)trailing edge;(b-3)carbide nearby trailing edge melted;(b-4)normal area away from trailing edge

断裂叶片II截面的显微组织如图6所示,可以看出,叶片前缘至叶盆方向(图6(a-1)~(b-4))和叶片后缘至叶盆方向(图6(b-1)~(b-4))的组织变化,和I截面相似,其组织变化经历了液化过烧区,γ′回溶区,到组织正常区。

图6 断裂叶片II截面不同区域的显微组织(a-1)前缘显微组织;(a-2)距离前缘约1mm显微组织;(a-3)距离前缘约6mm显微组织;(a-4)距离前缘8mm显微组织;(b-1,b-2)后缘显微组织;(b-3)靠近后缘碳化物熔化;(b-4)远离后缘叶盘处显微组织Fig.6 Micro-structural change of II section for fracture blade(a-1)leading edge;(a-2)1mm from leading edge;(a-3)6mm from leading edge;(a-4)8mm from leading edge;(b-1,b-2)trailing edge;(b-3)carbide nearby trailing edge melted;(b-4)normal area away from trailing edge

2.4 断裂原因分析

K002镍基铸造高温合金正常组织为γ基体上均匀分布着块状γ′,枝晶间有“葵花”状初生共晶γ+γ′和以草书形式存在的碳化物,还有少量的M3B2硼化物和极少量的Ni5Hf相。时效时晶界分布着细小的不连续碳化物。固溶处理温度升至1150℃,枝晶干区γ′相回溶明显,γ′相在1220~1240℃回溶达到峰值,γ+γ′共晶完全固溶温度为1260℃。含Hf合金初熔温度较低,1210℃时在(γ+γ′)共晶边上的Ni5Hf和M3B2明显熔化,到1280℃时,枝晶间液体达16%以上,呈连通状态,合金丧失了强度与塑性[8,9]。

断口和显微组织分析证明,叶片的前缘和后缘附近存在过烧区,在断口和内部显微组织中皆存在明显的熔洞,在枝晶间和晶界区存在液化区,局部区域枝晶被液相包围,其温度在1280℃以上(图5(b-2)),这部分区域是零强度和零塑性区,极大地损害了叶片的力学性能。另外,叶片前缘和后缘还存在面积更大的γ′相完全固溶的过热区,其高温强度水平明显下降。就I截面而言,过热、过烧区几乎占截面面积的一半,使叶盘部处于严重过载状态,造成多个叶片瞬间断裂。

以往对服役叶片超温检查证明,超温区大多在叶片中上部,而靠叶冠处温度往往更高[5]。本研究所取得叶片残留部分并不处于上述最高温度范围,局部区域超温有可能达到合金的液相线温度,即1360℃。分解发动机时发现封严环内壁和后几级叶片上有K002成分的黏结物,间接证明了叶片有完全液化的区域。

发动机在使用时出现超温是较常见的故障,它使γ′相回溶导致强化机制减弱,甚至使晶间和枝晶间出现液相,在径向力的作用下极易发生伸长和断裂行为,尤其是启动超温,各部件由冷态突然猛烈加温,致使涡轮出口温度过高或尾喷管大量喷火,即使这个过程很短,也会导致涡轮转子叶片超温烧蚀。通常可能引起超温的情况有:燃烧室起动时积油起火;起动喷嘴油压过低;油体雾化不良;火焰筒燃烧完全度低;涡轮出口温度场分布不均匀;燃油品质不良等,特别是厂内试车多次起动时,尤其要注意超温导致涡轮部件故障现象的发生[10]。

3 结论

(1)高压涡轮Ⅱ级转子叶片烧蚀严重,叶身中上部因过载从叶背侧向叶盆侧发生横向断裂。

(2)叶片前缘和后缘过烧程度严重,该区承受的温度达到甚至超过了1260℃;在距叶片前缘约6mm中心区附近,其承温在1220℃左右;离叶片前缘8mm处,其短时承温在1180℃以下。

(3)启动超温致使叶片γ′相回溶甚至过烧至初熔状态,局部枝晶间和晶界出现明显液化现象,导致力学性能严重下降,在外力作用下叶片发生过载断裂。

[1] ANTONY K C,GOWARD G W.Aircraft gas turbine blade and vane repair[A].REICHMAN S,DUHL D N,MAURER G,et al.Superalloys 1988[C].Warrendale,PA:A Publication of AIME,1988.745—754.

[2] PERSSON C,PERSSON P O.Evaluation of service induced damage and restoration of cast turbine blade[J].Journal of Materials Engineering and Performance,1993,2(4):565—569.

[3] 陶春虎,钟培道,王仁智,等.航空发动机转动部件的失效与预防[M].北京:国防工业出版社,2000.29—36.

[4] 张栋,钟培道,陶春虎.机械失效实用分析[M].北京:国防工业出版社,1997.29—40.

[5] 李淑媛,郑运荣.航空发动机涡轮叶片的超温失效分析[J].机械工程材料,1983,6(7):47—49.

[6] 孙淑珍,李淑媛,郑运荣.WJ5A发动机涡轮叶片折断及裂纹分析[J].材料工程,1993,(3):45—48.

[7] 蔡玉林,郑运荣.高温合金的金相研究[M].北京:国防工业出版社,1986.183—238.

[8] 中国航空材料手册编辑委员会编.中国航空材料手册第二卷[M].北京:中国标准出版社,2002.683—688.

[9] 郑运荣,蔡玉林,王罗宝.影响含Hf定向凝固合金初熔的某些因素[J].金属学报,1983,19(3):190—196.

[10] 郭健亭.高温合金材料学[M].北京:科学出版社,2008.574—578.

[11] POURSAEID E,AIENERAVAIE M,MOHAMMADI M R.Failure analysis of a second stage blade in a gas turbine engine[J].Engineering Failure Analysis,2008,15(8):1111—1129.

Fracture Analysis for Second Stage Rotor Turbine Blade in Aero-engine

ZHAO Wen-xia1,2,3,LI Ying1,2,3,FAN Ying-wei1,2,3,ZHENG Yun-rong1

(1Beijing Institute of Aeronautical Materials,Beijing 100095,China;2Failure Analysis Center of Aviation Industry Corporation of China,Beijing 100095,China;3Touch Stone Testing Innovation Corporation of Aviation Industry Corporation of China,Beijing 100095,China)

The macro-structure,micro-morphology and micro-structure were detected by optical microscope,scanning electrical microscope and electrical probe micro-analyzer.The temperature range on different areas of turbine blade was deduced during.And the reason that caused blade fractured was discussed.The results show that,during the starting stage of engine,γ′phase dissolved or even turn out to be incipient melting caused by over-heat,liquefaction was found in parts of interdendritic and grain boundary,leading edge and trailing edge of blade overburned seriously where the temperature reached more than 1260℃,temperature of central area on the blade was around 1220℃ where away from leading edge about 6mm,temperature of area was under 1180℃in short time where away from leading edge about 8mm.Overload state on blade caused by over-heat,and finally some of blade fractured instantly.

turbine blade;over-heat;incipient melting;overload fracture;failure analysis

TG115

A

1001-4381(2012)08-0039-06

2012-01-15;

2012-05-21

赵文侠(1984—),男,硕士,助理工程师,主要从事高温合金和金属基复合材料失效机理的研究,联系地址:北京市81信箱4分箱(100095),E-mail:w.x.zhao@hotmail.com