工艺参数对不锈钢表面激光熔覆Ni基涂层组织及耐腐蚀性能的影响

曾维华,刘洪喜,王传琦,张晓伟,蒋业华

(昆明理工大学 材料科学与工程学院,昆明650093)

工艺参数对不锈钢表面激光熔覆Ni基涂层组织及耐腐蚀性能的影响

曾维华,刘洪喜,王传琦,张晓伟,蒋业华

(昆明理工大学 材料科学与工程学院,昆明650093)

利用6kW横流CO2激光器在1Cr18Ni9Ti不锈钢表面进行了不同工艺参数下单道Ni25WC35合金粉末熔覆。分析了熔覆层的物相组成,研究了不同工艺参数对熔覆层耐腐蚀性能的影响。结果表明:熔覆层主要由(Fe,Ni)固溶体和WC原位自生成的W2C组成,同时含有CrNiFeC,Cu3.8Ni化合物和FeW3C,Ni2Si,Fe3Ni3B等硬质相。光学显微观察显示熔覆层组织均匀、致密,与基体结合良好。在5.0%NaCl饱和溶液中电化学腐蚀测量分析结果得出,随着激光功率的增加,熔覆层的耐腐蚀性能降低;随着扫描速率增加,耐腐蚀性能先增加,后降低。最高自腐蚀电位为-554.70mV,最低腐蚀电流密度为0.55μA·cm-2。综合得出,Р=3.0kW,ν=500mm·min-1的试样熔覆层耐腐蚀性能最好。

激光熔覆;镍基涂层;不锈钢;显微组织;耐腐蚀性能

激光熔覆是当今发展较快的一种表面改性技术,它通过高能激光束使粉末与基体发生冶金化学反应而形成性能良好的结合层,以改善基体本身的硬度、耐磨耐蚀和高温抗氧化性能[1-3]。1Crl8Ni9Ti不锈钢因其具有优良的耐腐蚀性能而普遍应用于航天航空、汽车、采矿、电力等领域[4-6]。通过改善激光加工工艺,获得既能保持又能提高其原有耐腐蚀性能的表面改性方法,一直受到国内外学者的极大关注[7,8]。目前存在的问题是从工艺参数选定到耐蚀性能之间是否存在一定的规律性。基于此,本研究采用大功率横流CO2激光器在1Cr18Ni9Ti不锈钢基体表面进行不同工艺参数下单道Ni25WC35合金粉末熔覆,分析比较所形成熔覆层的物相组成、微观组织形貌和耐腐蚀性能,以期为激光熔覆涂层在不锈钢表面改性的应用领域提供新的途径。

1 实验

1.1 实验材料和工艺

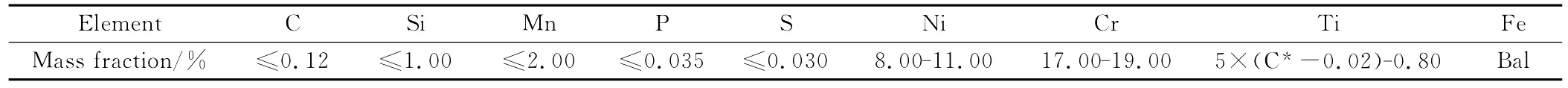

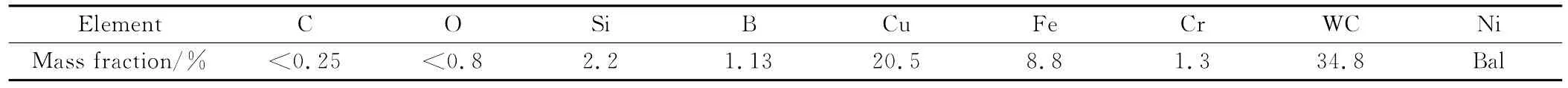

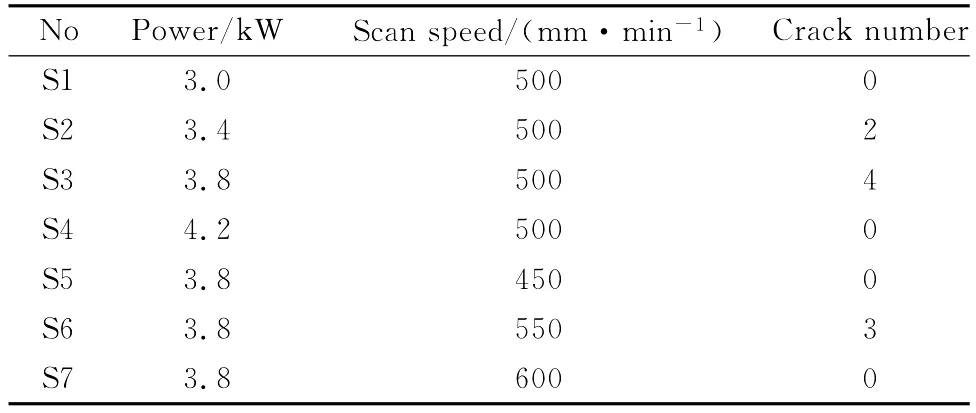

实验用1Cr18Ni9Ti不锈钢经高温固溶处理和淬火处理,其化学成分如表1所示。被熔覆的基材尺寸为100mm×30mm×3mm,表面经不同粒度的金相砂纸打磨后用无水乙醇清洗并放置于干燥箱中烘干,100℃预热2h。涂层材料为Ni25WC35合金粉末,粒度大小150目,松装密度5.4g·cm-3。其化学组成如表2所示。利用GS-TFL-6000型横流CO2激光器及西门子802D五轴四联动数控加工机床进行激光熔覆,采用同步送粉,氮气作保护气体,输出激光近似呈圆形,光斑直径约为6mm,送粉流量0.2g·s-1,保护气体流量8L·h-1,光束聚焦镜焦距300mm,离焦量55mm。不同激光功率和扫描速率所对应的激光熔覆试样分别用S1~S7表示,具体工艺参数如表3所示。

表1 1Cr18Ni9Ti不锈钢化学成分Table 1 Chemical composition of 1Cr18Ni9Ti stainless steel

表2 实验所用的镍基合金粉末的化学组成Table 2 Chemical composition of nickel-based alloy powder

表3 激光熔覆工艺参数及熔覆结果Table 3 Laser cladding parameters and results

1.2 性能表征

使用线切割沿熔覆层横截面截取试样,经不同粒度的金相砂纸由粗到细研磨后抛光腐蚀,腐蚀剂为王水(HCl∶HNO3=3∶1)。利用LEICA DFC280光学图像分析系统观察熔覆层组织;通过D/MAX-3BX射线衍射仪分析熔覆层物相组成,扫描范围10~100°,Cu靶Kα线波长1.5406nm,管电压40kV,管电流30mA,扫描速率10(°)/min;利用XL30ESEM-TM 型扫描电镜观察表面形貌,分辨率为3.5nm;用扫描电镜自带的EDAX-Phoneix型一体化能谱仪对试样进行EDAX能谱分析;采用PS-268A型电化学工作站进行腐蚀实验,腐蚀介质为5.0%NaCl饱和溶液。涂层厚度约3mm,截取表面无裂纹和气孔的熔覆层试样作工作电极,尺寸为10mm×6mm×5mm,导线引出,松香封嵌,工作面积约1cm2。测量前用无水乙醇清洗表面,在腐蚀溶液中浸泡10min。铂为辅助电极,饱和甘汞(SCE)作参比电极。电位测试范围-1500~0mV,延时600s,采样周期1s,扫描速率1mV·s-1。

2 结果与分析

2.1 激光熔覆层宏观形貌特征

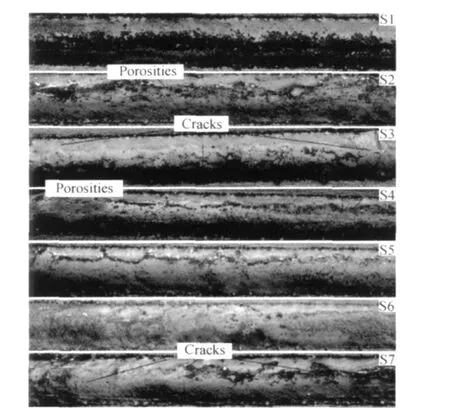

图1 试样S1~S7熔覆层的宏观形貌特征Fig.1 The macroscopic morphologies of S1-S7

不同工艺参数下激光熔覆Ni25WC35合金粉末所形成的熔覆层形貌如图1所示。可以看出,不同激光熔覆层表面存在少量宏观裂纹和气孔。裂纹与光束扫描方向垂直。其主要原因,一方面,是因为基材奥氏体钢的热物理性能,导热系数、线膨胀系数与熔覆材料差别较大,易导致热裂纹;另一方面,是因为固态相变时发生体积变化,产生应力。两部分的综合作用致使在气孔和夹杂物尖端处形成应力集中而导致裂纹产生[9-11]。

2.2 熔覆层XRD物相分析

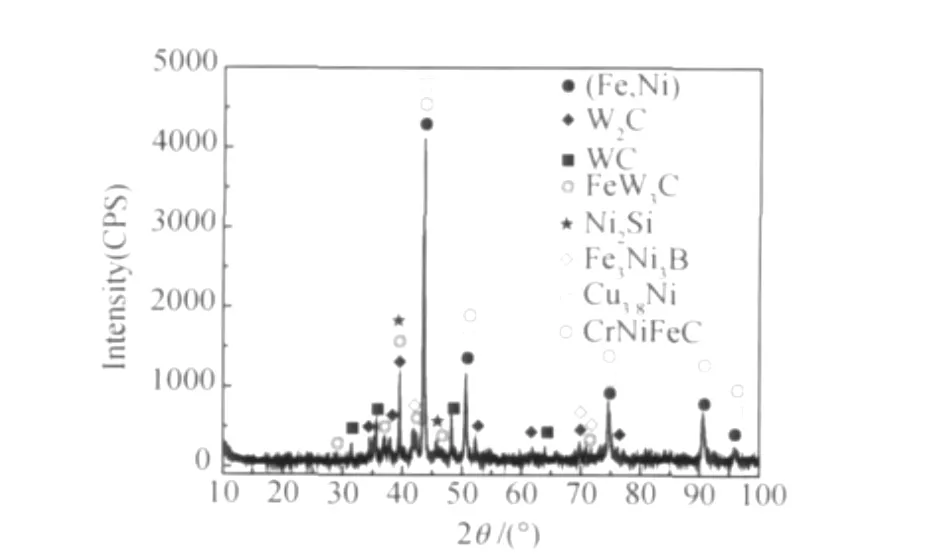

图2是S3试样熔覆层表面的XRD图谱。由图2可知,熔覆层除(Fe,Ni)固溶体外,还含有CrNiFeC,Cu3.8Ni化合物和 W2C,WC,FeW3C,Ni2Si,Fe3Ni3B等硬质相。(Fe,Ni)固溶体、CrNiFeC和 Cu3.8Ni的峰值较高,且重叠于主峰,WC峰值较弱。这说明在高能激光束作用下,WC大部分原位自生,生成W2C,同时析出C元素。C与Cr,Ni和Fe元素产生化学反应,生成CrNiFeC。另外从衍射图谱分析还可看出,Cr,Cu,B,Si也分别与 Ni,Fe发生了化学反应,生成CrNiFeC,Cu3.8Ni化合物和 FeW3C,Ni2Si,Fe3Ni3B等硬质相。这些硬质相与基体组织形成原电池,从而对熔覆层耐腐蚀性能的改善起到了重要作用[12]。

图2 S3试样熔覆层表面的XRD图谱Fig.2 XRD pattern of S3cladding coating

2.3 熔覆层微观组织及EDAX分析

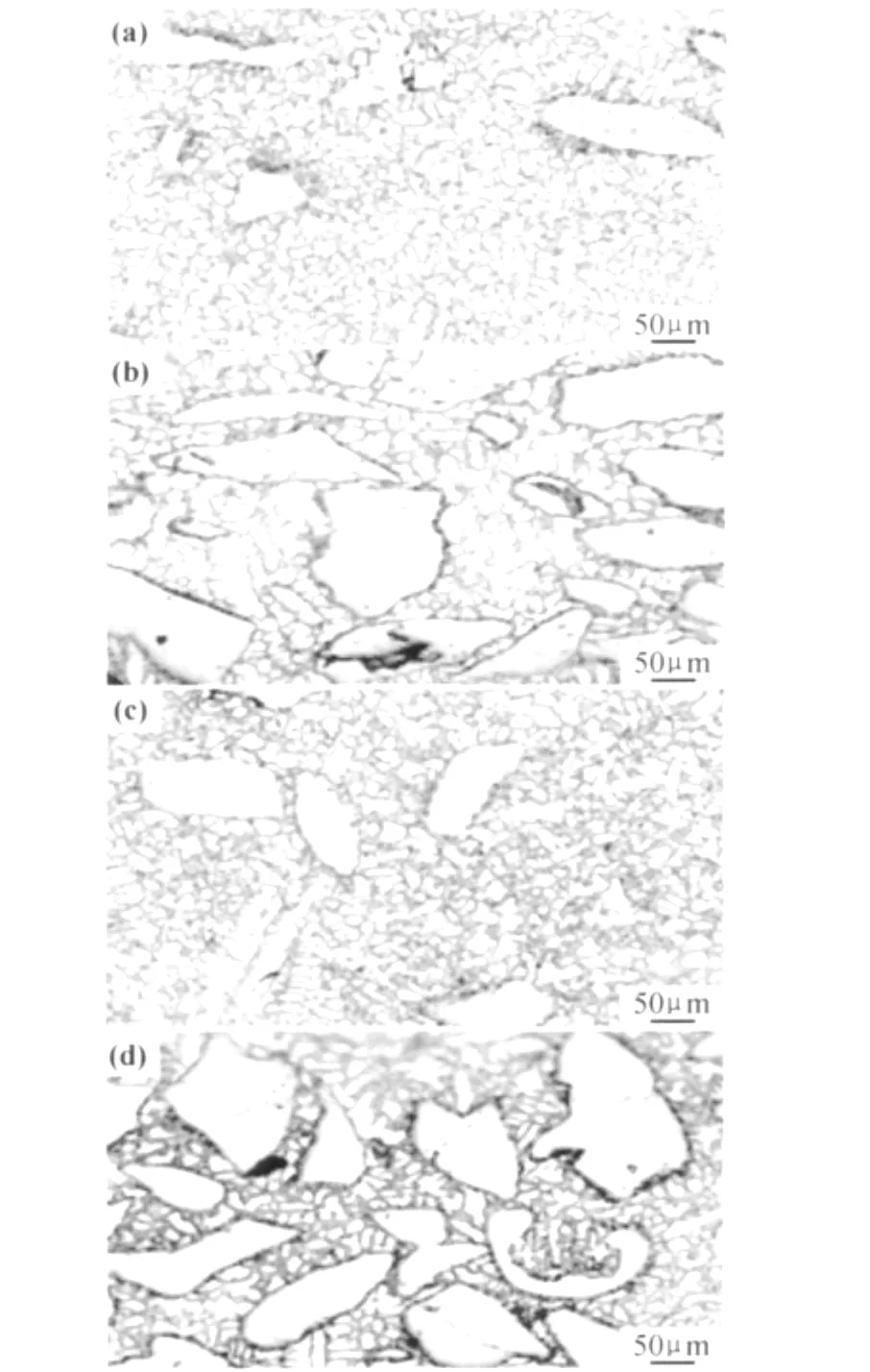

图3为S1~S4四种试样激光熔覆层显微组织形貌。可知熔覆层由3个区域组成,即熔覆区(Cladding Zone,CZ)、结合区(Bond Zone,BZ)和热影响区(Heat Affected Zone,HAZ)。当激光功率较低时,CZ区结晶形貌从底部到顶部依次为柱状晶、柱状树枝晶和近表面的等轴树枝晶(图3(a),(b))。功率较高时,CZ区结晶形貌依次为胞状树枝晶和近表面的等轴胞状晶(图3(c),(d))。随着功率的增加枝晶明显增多,结合处也出现了气孔,块状高熔点WC颗粒分布较功率低时的均匀性变差。BZ区均呈现出一条非常狭窄的白亮带。白亮带最宽出现在功率Р=4.2kW(图3(d))。HAZ区由于受到热传导作用,发生了相变。主要原因是因为,当激光扫描速率v和光斑直径D一定时,由于功率P增加,光束能量密度增大,相同时间内,表面吸收能量相对较高,从而在涂层中产生较大的应力,导致了气孔产生。输入材料的能量加大,冷却速率减慢,晶粒生长时间延长,枝晶易生长,并出现二次枝晶。涂层与基体的热扩散增强,发生冶金化学反应致使白亮带尺寸增加。

图3 S1~S4四种试样激光熔覆层组织形貌(a)S1;(b)S2;(c)S3;(d)S4Fig.3 Microstructure of the cladding coatings for S1-S4(a)S1;(b)S2;(c)S3;(d)S4

图4为相同激光功率(Р=3.8kW)、不同扫描速率下的激光熔覆层的显微组织形貌。可见随着扫描速率增加,WC颗粒分布均匀性增强,但颗粒较大,以片状、块状、短棒状等形貌出现在CZ区中部(图4(a),(b))。枝晶的情况减弱,晶粒相对细小(图4(c))。主要原因是由于扫描速率增加,冷却速率加快,缺乏足够的能量使落入熔池的粉末充分熔化,熔池热流场对未熔WC颗粒作用程度减弱,使得 WC颗粒来不及原位自生分解,WC颗粒尺寸保持粗大,分布较均匀。晶粒来不及长大就凝固,从而得到细化而致密的晶粒,而枝晶不明显(图4(d))。

图4 不同激光扫描速率下熔覆层组织形貌(a)v=450mm/min;(b)v=500mm/min;(c)v=550mm/min;(d)v=600mm/minFig.4 Microstructure of the cladding coatings under different laser scanning speeds(a)v=450mm/min;(b)v=500mm/min;(c)v=550mm/min;(d)v=600mm/min

图5是S3试样熔覆层成分线扫描的EDAX分析结果。可见熔覆层主要含有Si,Cr,Mn,C,Cu,Fe,Ni,W。其中Si,Cr,Mn峰从结合区至熔覆层表面变化较小,含量较低。Mn元素出现主要原因是,熔覆过程中熔池存在对流作用,基体中的Mn原子向熔覆层扩散迁移。C,Cu,Fe,Ni峰线变化较均匀,起伏不大。W线变化剧烈,峰值最强。白色块状组织为高熔点未熔WC颗粒,表明 WC原位自生成 W2C,以环状、片状、点状等大小和形状不一的颗粒富集于(Fe,Ni)固溶体边界,析出C元素与Cr,Fe,Ni,W 发生化学反应,生成CrNiFeC化合物和FeW3C等硬质相,其中Cu和Ni生成Cu3.8Ni化合物,起到固溶强化作用。

图5 S3试样熔覆层EDAX线扫描图谱Fig.5 EDAX patterns of S3cladding coating

2.4 腐蚀性能测试

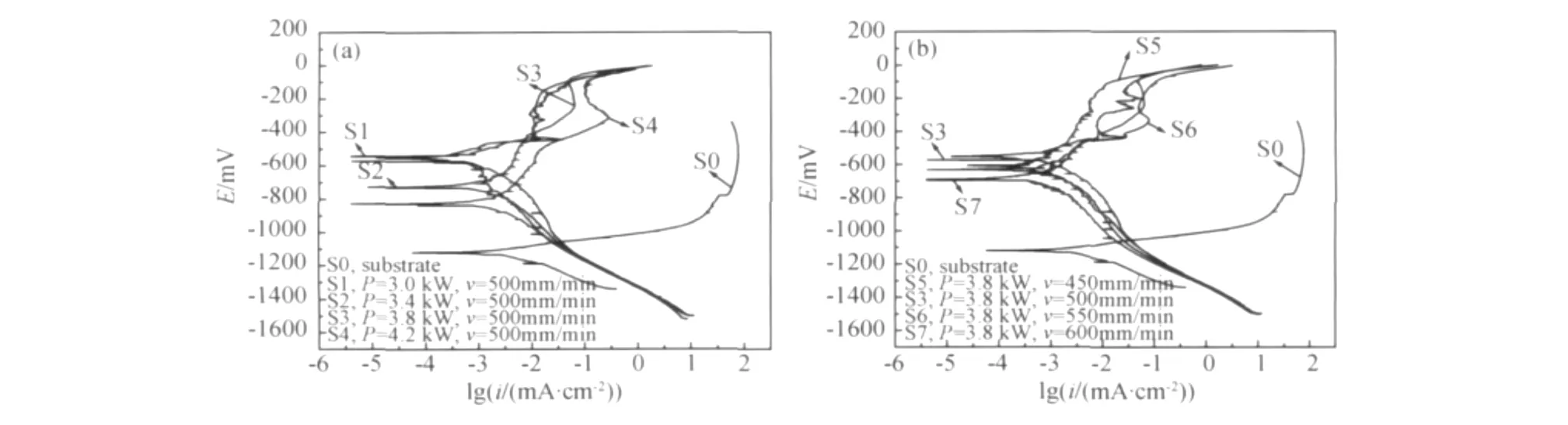

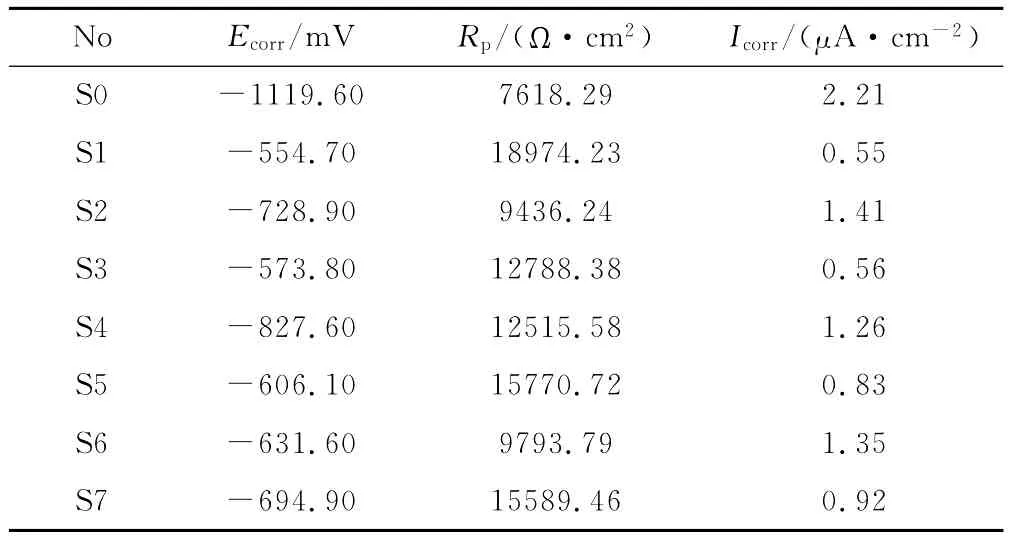

图6是不同功率和扫描速率下激光熔覆试样在5.0%NaCl饱和溶液中测得的电化学腐蚀极化曲线。表4是相应的电化学腐蚀参数拟合结果。其中Ecorr为自腐蚀电位(self-corrosive potential),Rp为极化电阻(polarization resistance),Icorr为腐蚀电流密度(corrosion current density)。可以看出,在相同扫描速率下,随着功率的增加,熔覆层的耐腐蚀性能降低,但均比基材(试样S0)有所提高。S1,S2,S3和S4试样极化曲线走向极为相似,约在-300mV电位阳极区出现钝化现象(图6(a))。S1的Ecorr最高(-554.70mV),S 2,S3次之,S4最小(-827.60mV),最高Ecorr较基体增加了564.90mV。S1,S2,S3,S4的Icorr较基体分别减少了75.11%,36.19%,74.66%和42.99%。另外,试样S1的Rp最大,达到18974.23Ω·cm2,为基体的2.49倍。S2最小,为9436.24Ω·cm2。说明S1试样熔覆层的腐蚀动力学阻力较大,易于钝化,使得耐腐蚀性增强[13]。由此可见,S1试样熔覆层耐腐蚀性能最好。

图6 基体及熔覆层极化曲线 (a)不同功率;(b)不同扫描速率Fig.6 Polarization curves of the substrate and the cladding coating(a)different power;(b)different scanning speeds

表4 基材与熔覆层的电化学腐蚀模拟参数Table 4 Electrochemical corrosion fitting parameters of substrate and cladding coating

在相同激光功率下,随着扫描速率的增加,熔覆层的耐腐蚀性能先增加后降低。试样S3,S5,S6和S7的自腐蚀电位Ecorr较基体分别增加了545.8,513.5,488mV和424.7mV;腐蚀电流密度Icorr分别减小了74.66%,62.44%,38.91%和58.37%。S5的极化电阻Rp最大,为15770.72Ω.cm2,S3,S7次之,S6最小,为9793.79Ω.cm2,分别较基体增加了1.1倍,0.7倍,0.3倍和1.0倍。Ecorr越正,Icorr越小,Rp越大,钝化区间越宽,说明发生钝化越容易,材料的耐腐蚀性能就越好[14]。综合比较得出,S3试样熔覆层耐腐蚀性能最优。

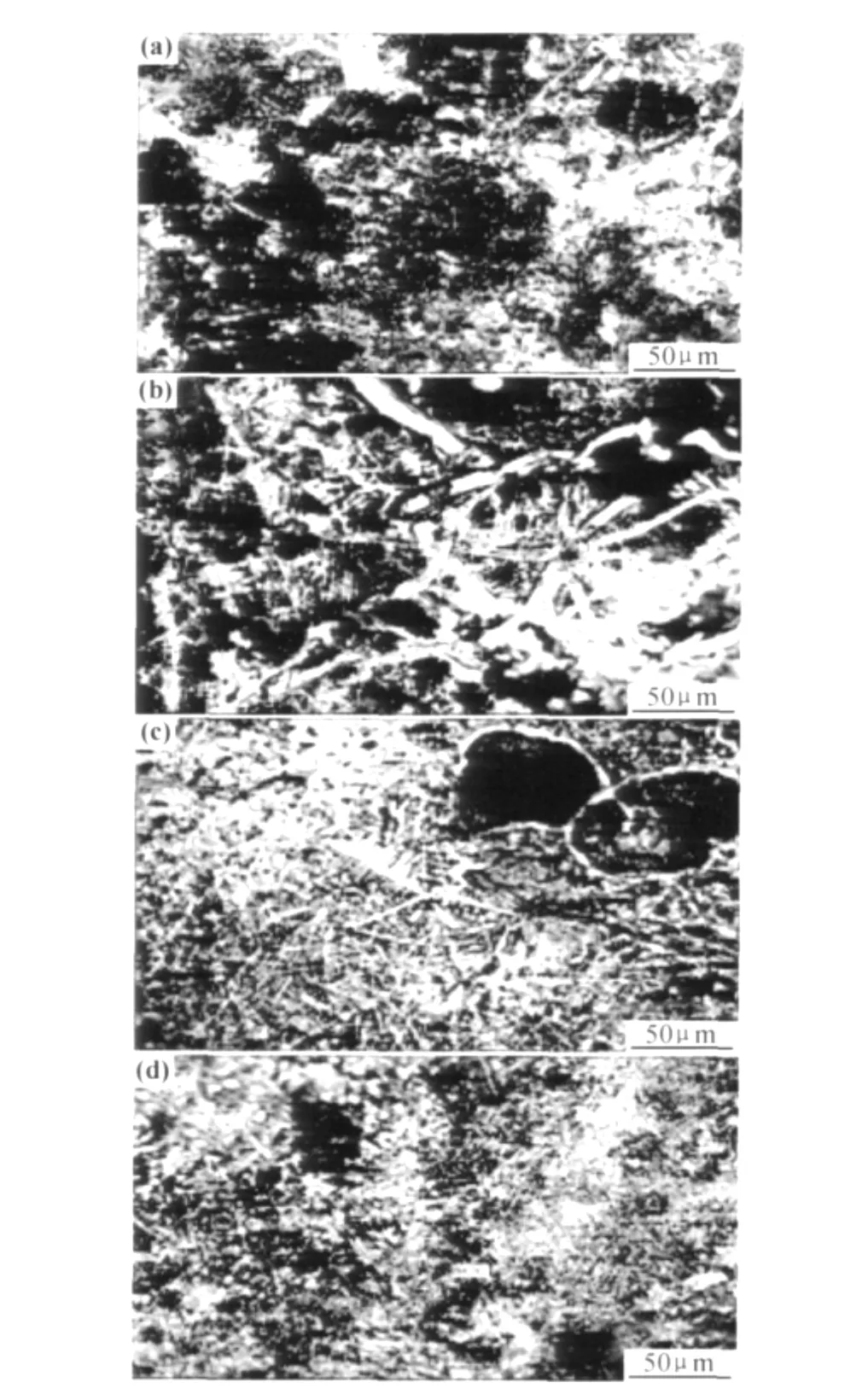

图7为不同激光功率下熔覆层的腐蚀形貌。可见腐蚀均沿着晶界展开,属于晶间腐蚀。试样S1熔覆层表面组织致密,存在较少的WC颗粒(图7(a))。试样S2,S3,S4腐蚀区域出现大量的树枝晶和明显的腐蚀坑,并存在应力腐蚀裂纹(Stress Corrosion Crack,SCC)(图7(b)~(d))。其主要原因是,随着激光功率的增大,熔覆区温度升高,而基材本身温度低,结果使得冷却温度梯度增大,于是凝固后便产生残余应力,易形成应力腐蚀裂纹,而点蚀、树枝晶界和表面未熔的WC颗粒分布不匀,成为裂纹扩展有利通道。从而使耐腐蚀性能下降[15]。

图8为不同激光扫描速率下熔覆层的腐蚀形貌。可见试样S5枝晶腐蚀形貌明显(图8(a))。试样S6,S7枝晶不明显,存在细小的应力腐蚀裂纹,出现大量块状未熔化的 WC颗粒(图8(b),(c))。其主要原因是,随着扫描速率的增大,冷却速率增加,基体与熔覆层稀释作用减小,晶粒来不及长大,使得组织均匀而致密,减小了成分偏析,从而降低了原电池效应对腐蚀的影响,因而耐腐蚀性能提高。同时,由于快热快冷作用,熔覆层伴随着相变,且存在内应力,加之合金元素分布不均匀,不规则未熔的WC周围产生残余应力,导致形成应力腐蚀裂纹,耐腐蚀性能降低[16]。

图7 不同激光功率下的熔覆层腐蚀形貌(a)P=3.0kW;(b)P=3.4kW;(c)P=3.8kW;(d)P=4.2kWFig.7 Corrosion morphology of the cladding coatings under different laser power(a)P=3.0kW;(b)P=3.4kW;(c)P=3.8kW;(d)P=4.2kW

3 结论

(1)在一定工艺参数范围内,随着激光功率的增大,BZ区平面晶变宽,出现少量气孔。CZ区枝晶粗大,二次枝晶明显,WC颗粒分布均匀性下降。随着扫描速率的增加,枝晶不明显,WC颗粒较大并弥散分布熔覆层中部,组织均匀、致密。

(2)激光熔覆层除(Fe,Ni)固溶体外,还含有Cr-NiFeC,Cu3.8Ni化合物和 W2C,WC,FeW3C,Ni2Si,Fe3Ni3B等硬质相。

(3)随着激光功率的增加,熔覆层的耐腐蚀性降低;随着扫描速率的增加,耐腐蚀性先增加后降低。最高自腐蚀电位较基体升高了564.90mV,最低腐蚀电流密度降低了75.11%,极化电阻增大了2.49倍。综合得出工艺参数为Р=3.0kW,v=500mm·min-1的试样熔覆层耐腐蚀性能最好。

图8 不同激光扫描速率下的熔覆层腐蚀形貌(a)v=450mm/min;(b)v=550mm/min;(c)v=600mm/minFig.8 Corrosion morphology of the cladding coatings at different laser scanning speeds(a)v=450mm/min;(b)v=550mm/min;(c)v=600mm/min

[1] CHENG Feng-jun, WANG Yi-san,YANG Ting-gui. Microstructure and wear properties of Fe-VC-Cr7C3composite coating on surface of cast steel[J].Materials Characterization,2008,59(4):488-492.

[2] SMUROV IGOR.Laser cladding and laser assisted direct manufacturing[J].Surface & Coatings Technology,2008,202(18):4496-4502.

[3] WIDEN J,JAHN S,REICH S,et al.Cladding of aluminum substrates with iron based wear resistant materials[J].Surface &Coatings Technology,2008,202(18):4509-4514.

[4] VISWANATHAN A,SASTIKUMAR D,KUMAR HARISH,et al.Formation of WC-iron silicide(Fe5Si3)composite clad layer on AISI 316Lstainless steel by high power(CO2)laser[J].Surface &Coatings Technology,2009,203(12):1618-1623.

[5] TOBAR M J,ÁLVAREZ C,AMADO J M,et al.Morphology and characterization of laser clad composite NiCrBSi-WC coatings on stainless steel[J].Surface & Coatings Technology,2006,200(22-23):6313-6317.

[6] AMADO J M,TOBAR M J,ALVAREZ J C,et al.Laser cladding of tungsten carbides hardfacing alloys for the mining and mineral industry[J].Applied Surface Science,2009,255(10):5553-5556.

[7] CHEN C Z,WANG D G,BAO Q H,et al.Effects of technological parameters on the microstructure of laser remelted hydroxyapatite coatings[J].Applied Physics,2006,39(6):1169-1173.

[8] XIE Guo-zhi,LU Yi-jun,HE Zi-yi,et al.Microstructure and corrosion properties of plasma-sprayed NiCr-Cr3C2coatings comparison with different post treatment[J].Surface & Coatings Technology,2008,202(13):2885-2890.

[9] 蒋振平,田乃良.激光熔覆含碳化钨的镍基合金[J].激光与红外,2004,34(3):189-191.

[10] ZHOU Sheng-feng,ZENG Xiao-yan,HU Qian-wu,et al.Analysis of crack behavior for Ni-based WC coatings by laser cladding and crack-free realization[J].Applied Surface Science,2008,255(5):1646-1653.

[11] 查莹,周昌炽,唐西南,等.激光熔覆镍基合金和陶瓷硬质相复合涂层性能的研究[J].中国激光,1999,26(10):947-950.

[12] 田乃良,杜荣建,周昌炽.激光熔覆添加碳化钨的镍基合金应力状况研究[J].中国激光,2004,31(4):505-508.

[13] 李强,张永忠,李劲风,等.激光熔覆316L不锈钢涂层的结构与腐蚀性能[J].激光技术,2004,28(3):237-240.

[14] 樊丁,李强,张建斌.激光熔覆FeNiCrAl合金涂层的组织与腐蚀性能[J].兰州理工大学学报,2009,35(2):13-16.

[15] 张春华,张松,文効忠,等.6061Al合金表面激光熔覆Ni基合金的组织及性能[J].稀有金属材料与工程,2005,34(5):701-704.

[16] ZHOU Sheng-feng,HUANG Yong-jun,ZENG Xiao-yan.A study of Ni-based WC composite coatings by laser induction hybrid rapid cladding with elliptical spot[J].Applied Surface Science,2008,254(10):3110-3119.

Effects of Technological Parameters on Microstructure and Corrosion Resistance of Laser Cladding Ni-based Coating on Stainless Steel Surface

ZENG Wei-hua,LIU Hong-xi,WANG Chuan-qi,ZHANG Xiao-wei,JIANG Ye-hua

(School of Materials Science and Engineering,Kunming University of Science and Technology,Kunming 650093,China)

A 6kW CO2laser apparatus was used for cladding Ni25WC35alloy powder on 1Cr18Ni9Ti stainless steel surface by different technological parameters to obtain single-pass cladding coating.The phase composition of cladding layer and effects of technological parameters on corrosion resistance of coating were studied.The results show that the coating mainly consists of(Fe,Ni)solid solution,W2C by WCin-situreaction,and contains CrNiFeC,Cu3.8Ni compounds and some hard-phase such as FeW3C,Ni2Si,Fe3Ni3B.Optical microscope analysis results indicated that microstructure of cladding coating was homogeneous,dense,forming agood metallurgical bonding layer.Electrochemical corrosion measurements in 5.0%NaCl saturated solution results show that,with increasing laser power,the corrosion resistance presents a trend of decrease;with increasing scanning speed,the corrosion resistance presents firstly increasing,and then a trend of decrease.The maximum self-corrosion potential of cladding coating was-554.70mV,the lower corrosion current density was 0.55μA·cm-2.As a result,the process parameter of the best corrosion resistance wasP=3.0kW andν=500mm·min-1.

laser cladding;Ni-based layer;stainless steel;microstructure;corrosion resistance

TG156.99

A

1001-4381(2012)08-0024-06

国家自然科学基金资助项目(51165015);云南省自然科学基金资助项目(2008ZC021M);昆明理工大学分析测试基金资助项目(2009-022)

2011-06-09;

2011-12-21

曾维华(1981-),男,硕士研究生,从事激光熔覆表面改性研究。

刘洪喜(1972-),男,博士,教授,从事离子束和激光束表面改性研究,联系地址:昆明理工大学材料科学与工程学院材料加工工程系(650093),E-mail:vipliuhx@yahoo.com.cn