国产炭纤维CCF300与T300炭纤维复合材料剪切载荷下的失效模式研究

张勇波,傅惠民

(北京航空航天大学 小样本技术研究中心,北京100191)

国产炭纤维CCF300与T300炭纤维复合材料剪切载荷下的失效模式研究

张勇波,傅惠民

(北京航空航天大学 小样本技术研究中心,北京100191)

对国产炭纤维与T300炭纤维复合材料层合板在常温干态、常温湿态、高温干态与高温湿态四种环境条件下进行了短梁剪切实验。采用宏观和微观相结合的方法,对其剪切性能、失效模式与损伤机理进行了对比研究。结果表明:界面性能是影响纤维树脂基复合材料剪切性能与失效模式最为重要的因素,而国产炭纤维复合材料在界面性能的控制上还有待改进。因此,国产炭纤维复合材料要进一步推广应用,还需进一步改善其界面性能,尤其是高温高湿条件下的界面性能。

CCF300;复合材料;失效模式;宏观形貌

炭纤维是一种高性能的纤维材料[1],炭纤维增强复合材料以高比强、高比模、耐热性高、耐辐射、耐磨以及性能可设计等许多优点在航空、航天、兵器、舰船和汽车等领域得到了较广泛的应用[2-8]。但是目前,全球炭纤维生产被国外少数几个企业高度垄断。在技术和产品出口方面分别采取严密封锁和严格限制的措施。国内航空航天领域所用的炭纤维,除极少量烧蚀所用炭纤维是国产的以外,耗量大的结构用炭纤维全部依赖进口[9]。为解决各个方面长期受制于人的现状,必须研制自己的高性能炭纤维。而本工作正是针对某国产炭纤维复合材料展开研究,对其复合材料层合板与T300炭纤维复合材料层合板同时进行短梁剪切实验,通过各种环境条件下的性能数据比较,以及失效模式、损伤机理的对比分析,研究国产炭纤维复合材料存在的不足,为国产炭纤维性能的进一步改进提供有价值的指导。

炭纤维复合材料层合板在剪切载荷下的失效模式研究已很多,卢天健[10]等研究了环氧复合材料基体对层间剪切强度的影响。吴人洁[11,12]等研究了基体、界面对单向层合板面内剪切强度的影响。上述研究基本认为界面强度的高低是决定剪切强度大小的最主要因素。但是,以往的研究往往针对的都是某一种纤维与某一种树脂基体,缺乏对比分析。所以本工作以多种纤维多种树脂基体复合材料的剪切实验为基础,结合多种环境条件下的宏观断口与微观形貌对比分析,对炭纤维、上浆剂以及界面性能进行了较为全面的剖析。从而找出制约国产炭纤维复合材料剪切性能的因素,为其进一步改进提供了理论依据。

1 实验

1.1 原材料

炭纤维为CCF300和T300炭纤维;两种上浆剂(分别表示为A,B);树脂为QY8911。

1.2 实验仪器

湿热老化环境箱:SH050A型,用于产生湿热环境;疲劳试验机:INSTRON 1332,试件的力学性能测试;扫描电镜:JSM-35CF型,用于试件断口的微观观察;应变计:常温应变计BA120-2AA(11)和高温应变计BA120-2AA 150,用于实验过程中的应变测量。

1.3 试样制备

将炭纤维制成预成型体,用热压罐在185℃下固化2h,200℃下加热3h后处理得到炭纤维体积分数为60%的复合材料板。制备得到三种复合材料:CCF300/QY8911(A 上 浆 剂)、CCF300/QY8911(B 上 浆 剂)、T300/QY8911(上浆剂未知);分别进行层间剪切实验,铺层顺序为[0]25,尺寸为18mm×6mm×3mm。

1.4 实验环境要求

分别在四个环境条件下进行实验:室温干态条件:温度(23±3)℃,湿度(50±5)%RH;室温湿态条件:温度(23±3)℃,实验件在(82±2)℃水里浸泡168h;高温干态条件:温度(130±3)℃;高温湿态条件:温度(130±3)℃,实验件在(82±2)℃水里浸泡168h。

1.5 力学性能的测定

按照ASTM D2344聚合物基复合材料及其层合板短梁剪切强度标准实验方法进行,并观察测定后的试样破坏模式。

1.6 观察试样断口形貌

将上述剪切实验后的试件断口切下,喷金处理后,通过JSM35CF型扫描电子显微镜观察断口形貌。

2 结果与讨论

2.1 复合材料剪切性能对比分析

图1是国产炭纤维CCF300/QY8911(A上浆剂)、CCF300/QY8911(B上浆剂)与T300/QY8911三种复合材料在常温干态、常温湿态、高温干态及高温湿态四种环境条件下的层间剪切强度比值。从性能数据来看,常温干态条件下,各复合材料的剪切强度均值差别不大,国产炭纤维复合材料的层间剪切性能与T300复合材料相当。在常温湿态条件下,国产炭纤维复合材料的层间剪切强度与T300复合材料的比值没有发生较大的改变,表明各复合材料受湿度的影响相同。但是,在高温干态条件下可以看到,国产炭纤维复合材料与T300炭纤维复合材料相比,层间剪切强度差距明显加大。由于层间强度一部分依赖于基体的剪切强度,另一部分依赖于界面的抗剪切能力,如果在基体性能相同的情况下,表明国产炭纤维复合材料的界面抗剪切能力受到高温的影响较为严重。同时,还可以看到,在高温湿态条件下,国产炭纤维复合材料两种上浆剂呈现不同的变化趋势,A上浆剂复合材料与T300复合材料剪切性能的比值下降到80%以下,而B上浆剂的复合材料仍然保持了较高的比值。表明A上浆剂的国产炭纤维复合材料的界面抗剪切能力受高温高湿的双重作用下降较为严重,需对其性能进行改进。

图1 不同环境条件下复合材料短梁剪切强度比值Fig.1 Short-beam shear strength ratio of composites under varied environmental conditions

2.2 常温干态条件下复合材料失效模式对比分析

由于层间剪切强度反映了不同铺层间的抗剪能力,它不仅与基体的剪切强度有关,而且在较大程度上受纤维与基体之间界面的剪切强度影响。短梁剪切实验的宏观失效模式主要有三种:(1)单层或多层的剪切破坏。在较为理想的剪切状态下只发生中间层的剪切破坏,而多数情况下为多个层的剪切破坏(图2);(2)加载点应力集中压缩屈曲破坏或加载点对侧由于拉伸应力达到拉伸强度出现拉伸断裂;(3)非弹性变形。但是第二种与第三种在短梁剪切实验中都是不可接受的失效模式。从微观来看,若复合材料界面强度较高,基体强度较低,则层间剪切破坏面断面的主要特征是基体本身的内聚破坏,树脂呈典型的“锯齿”状,齿面朝同一方向倾斜,树脂块站立方向与纤维轴向垂直,同时横断面断口整齐,纤维拔出较短,且上面粘附较多的树脂;若基体强度较高,而界面强度较低时,层间剪切破坏面断面的主要特征则是纤维和基体间的界面脱粘,分层表面看不到齿状树脂块,但可以看到大量的裸露纤维和不规则的树脂残块,同时横断面参差不齐,有较多的纤维拔出,留下较多的孔洞,且拔出纤维较长,表面光滑。可见,在一定程度上正是由于基体强度和界面的结合状态决定了复合材料的破坏形式。

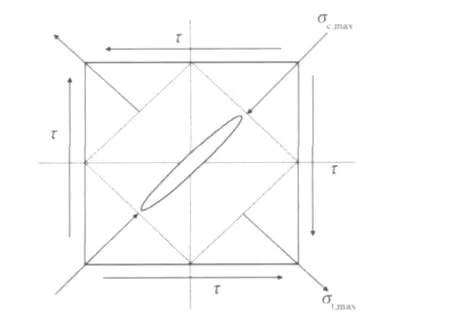

图2 短梁剪切条件下单向复合材料的失效模式Fig.2 The failure mode of unidirectional composites subjected to short-beam shear strength

图3是常温干态条件下各复合材料横断面的SEM照片。图3(a)为CCF300/QY8911(A上浆剂)复合材料的断面,可以看到其断口不齐,因纤维拔出而留下的孔洞较多,且纤维拔出长度较长,表面光滑,表明该复合材料界面黏结强度不高。图3(b)中的CCF300/QY8911(B上浆剂)复合材料的断口也较为混乱,可以看到大量拔出的光滑纤维以及因纤维拔出而留下的孔洞,表明该复合材料的界面黏结强度也不高。图3(c)为T300/QY8911复合材料的横断面照片,可以看到,断口较为平整,且拔出纤维较短,与前面两种复合材料差别较大,表明其具有较高的界面性能。因此,通过比较可知,在常温干态条件下,国产炭纤维复合材料的失效模式与T300复合材料不同。

图3 复合材料常温干态条件下的横断面SEM照片(a)CCF300/QY8911-A;(b)CCF300/QY8911-B;(c)T300/QY8911Fig.3 The fracture surface of composites under 23℃dry condition(a)CCF300/QY8911-A;(b)CCF300/QY8911-B;(c)T300/QY8911

2.3 湿态条件下复合材料失效模式对比分析

湿态环境下炭纤维复合材料微观结构可诱发变形、内应力、损伤、开裂等而使层间剪切强度降低,水从纤维与树脂的界面以及层间向内扩散,从而引起树脂的溶胀,但是纤维则部分约束了溶胀。所以,这会导致内应力的产生,而且水分会使基体柔化,从而对层间剪切强度产生较大影响。同样,由于纤维与基体热膨胀系数的差异,在高温条件下必然会在界面产生内应力,进而影响层间剪切强度。因此,如果是在高温和高湿的双重作用下,复合材料的界面将受到更为严重的影响,进而使得层间剪切强度更加依赖于界面的性能。试件的横向剖面也能较为准确地反映复合材料界面黏结强度信息。文献[12]中描述了界面黏结强度的不同对于复合材料损伤过程的影响。通常情况下损伤的起始方式有两种:一种为基体开裂,另一种为界面脱粘。而主要发生哪种损伤起始,主要取决于界面的黏结强度与基体开裂强度的相对大小。

图4 基体开裂示意图Fig.4 Illustration of matrix crack

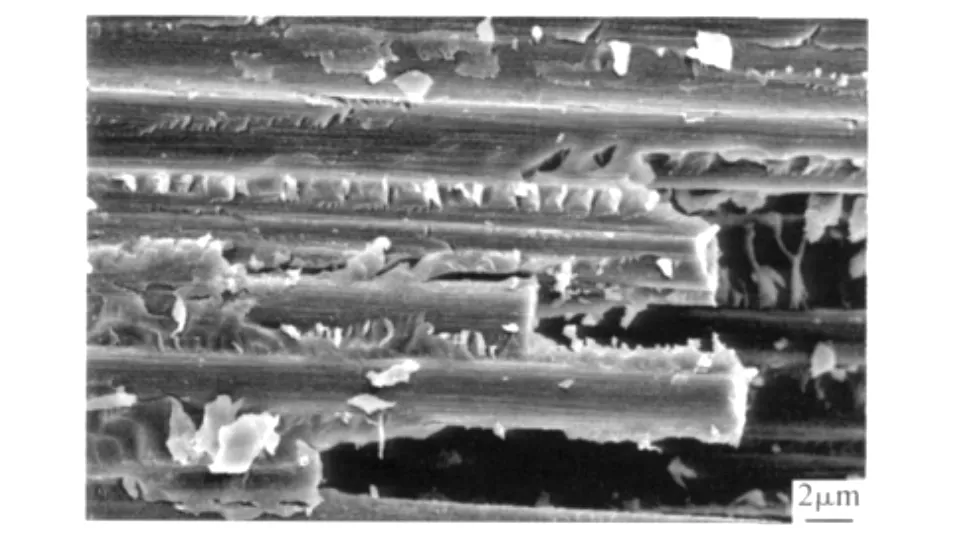

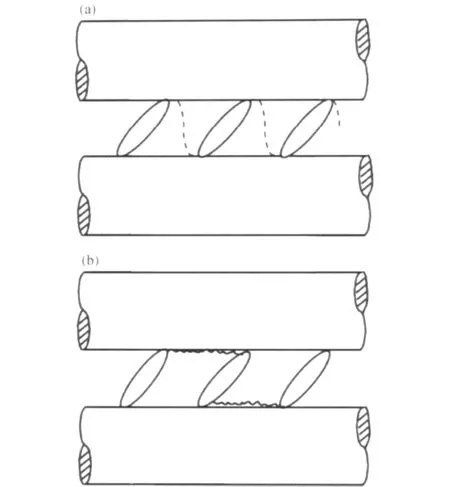

当界面黏结强度大于基体开裂强度时,则损伤的起始方式为基体开裂,如图4所示。图中τ表示切应力,σc,max表示最大压缩应力,σt,max表示最大拉伸应力,在纯剪切条件下,基体承受的主应力方向与纤维轴向成45°夹角,因此基体裂纹的开裂角度也为45°。图5为观察到的某复合材料中实际的基体裂纹开裂角度及裂纹形貌,可知与理论分析较为符合。同时,随着载荷的增加,基体裂纹也逐渐增加,最后各个裂纹之间相互连通,进而造成试件的最终破坏。但是在这个过程中,随着界面黏结强度的相对强弱不同,裂纹的连通方式也有所不同(图6)。当界面黏结强度相对较低时,裂纹会沿着界面扩展,进而将各个基体裂纹连通,此时在横向剖面观察到的将是呈凸状的剪切破坏基体,其底部与纤维垂直,而头部呈现弯曲的塑性变形(图6(b));而当界面黏结强度相对较高时,在基体裂纹之间产生新的裂纹,以非自相似的形式将各个基体裂纹连通,进而产生“齿”状基体,齿面朝同一方向倾斜,树脂块站立方向与纤维轴向垂直,而且越细的“齿”状基体表明纤维与基体的黏结强度越高(图6(a))。

图5 基体开裂的SEM照片Fig.5 SEM image of matrix crack

上述为界面黏结强度大于基体开裂强度时的损伤起始及裂纹扩展方式。而当黏结强度小于基体开裂强度时,则损伤的起始方式通常为界面脱粘。此时裂纹沿界面扩展,将纤维与基体剥离,则可以观察到较多的光滑纤维,而基体受三向应力剪切变形,出现较多的碎脂。但是大多数情况下,某种复合材料的层间剪切破坏并非单纯的上述某一种形式,而通常为上述两种损伤形式的组合,只是可以通过观察哪一种形式占主导来判断该复合材料的界面黏结状态。

图6 裂纹连通方式示意图(a)齿状裂纹;(b)凹凸状裂纹Fig.6 Illustration of connect mode of crack(a)dentiform mode of crack connecting;(b)concavo-convex mode of crack connecting

图7是国产炭纤维CCF300/QY8911(A上浆剂)、CCF300/QY8911(B上浆剂)与 T300/QY8911三种复合材料常温湿态条件下断口的SEM照片。从图7(a)中可以看到,纤维与基体界面受侵蚀较为严重,纤维与基体剥离非常明显,因此其损伤的特征为纤维与基体脱粘,同时可以观察到纤维与基体剥离后,表面光滑,黏结的树脂较少,基体剪切破坏呈现塑性变形,但没有明显“锯齿”状。因此可以判断,该复合材料的界面黏结强度较低,低于基体的开裂强度,主要的损伤形式为界面脱粘。图7(b)中,CCF300/QY8911(B上浆剂)复合材料界面受侵蚀的状态也较为明显,可以看到大量的碎基,虽然没有观察到单根的纤维完全从基体中剥离出来,但是界面脱粘破坏的特征也较为明显,因此表明该复合材料也具有较低的界面性能,其损伤形式也主要为界面脱粘。图7(c)为T300/QY8911复合材料,可以看到,其破坏剖面较为整齐,纤维与基体界面受侵蚀程度较轻,仍然保持了较好的黏结状态。同时,整个基体呈现密集的“锯齿”状,这与前面的理论分析较为吻合。表明该复合材料具有较好的界面性能,其界面黏结强度大于基体的开裂强度,其破坏特征主要为基体的剪切破坏。

通过三种复合材料常温湿态条件下的横向剖面SEM照片可以看出,CCF300/QY8911(A,B上浆剂)两种复合材料具有较弱的界面性能,黏结强度低于基体的开裂强度;T300/QY8911复合材料则具有较好的界面性能,黏结强度高于基体的开裂强度。因此,建议CCF300/QY8911(A,B上浆剂)两种复合材料改善其常温湿态条件下的界面性能。

3 结论

(1)从性能数据上来看,国产炭纤维复合材料的剪切性能基本与T300复合材料接近,但是在高温高湿条件下的剪切性能有一定差距。

(2)对复合材料剪切失效模式与损伤机理影响较大的因素为纤维与基体的界面性能,界面强度与基体强度的相对高低直接决定了裂纹的扩展方式。

(3)A,B两种上浆剂对于复合材料失效模式的影响较小,但A上浆剂抗高温高湿性能比B上浆剂稍差。

(4)国产炭纤维复合材料要得到更为广泛的应用,还需改善其界面性能,特别是高温高湿条件下的界面性能。

[1] 闻荻江.复合材料原理[M].武汉:武汉理工大学出版社,1998.

[2] 益小苏.先进复合材料技术研究与发展[M].北京:国防工业出版社,2006.

[3] 赵稼祥.民用航空和先进复合材料[J].高科技纤维与应用,2007,(2):6-10.

[4] 赵稼祥.炭纤维复合材料在民用航空上的应用[J].高科技纤维与应用,2003,28(3):1-4,35.

[5] 赵稼祥.炭纤维在美国国防军工上的应用[J].高科技纤维与应用,2003,28(1):6-9.

[6] 霍肖旭,刘红林,曾晓梅.炭纤维复合材料在固体火箭上的应用[J].高科技纤维与应用,2000,25(3):1-7,20.

[7] 赵渠森.QY8911树脂系列及其工程应用[J].工程塑料应用,1995,23(1):1-8.

[8] 习年生,于志成,陶春虎.纤维增强复合材料的损伤特征及失效分析方法[J].航空材料学报,2000,20(2):55-63.

[9] 李书乡,马全胜,刘清田.国产炭纤维现状及CCF300质量稳定性提高[J].材料工程,2009,(S2):207-210.

[10] 卢天健,嵇醒,顾星若.环氧复合材料基体对层间剪切强度的影响[J].西安交通大学学报,1990,24(3):23-29.

[11] 贺鹏飞,吴人洁.复合材料内部损伤发展的理论研究[J].上海交通大学学报,1994,28(3):17-22.

[12] 贺鹏飞,吴人洁,王浩伟,等.基体、界面对单向层合板面内剪切强度的影响[J].材料科学与工程,1994,12(3):18-22.

Failure Mode Research on CCF300and T300Carbon Fiber Composites Subjected to Short-beam Shear Load

ZHANG Yong-bo,FU Hui-min

(Research Center of Small Sample Technology,Beihang University,Beijing 100191,China)

The short-beam shear test was conducted on the CCF300and T300carbon fiber composite laminate under the condition of 23℃dry,23℃ wet,130℃dry and 130℃ wet.The macroshape conjunctions with the SEM image were employed for the analysis and comparison on the shear failure mode and damage mechanism of these two kinds of carbon fiber composite.The results show that the interface strength is the most important property affecting the shear strength and failure mode of carbon fiber composite.However,CCF300carbon fiber composite shows lower property on the interface strength.Therefore,if the CCF300carbon fiber composite want to get more widely application on the structures,it need to improve its interface strength,especially the strength that under the condition of high temperature and wet.

CCF300;composite;failure mode;macroshape

V258

A

1001-4381(2012)08-0055-05

中国博士后科学基金资助项目(2011M500221)

2011-07-01;

2012-01-06

张勇波(1984—),男,博士后,主要从事复合材料的失效分析、航空航天类产品可靠性分析及加速寿命实验研究,联系地址:北京航空航天大学固体力学研究所 C928(100191),E-mail:zhang19840504@163.com