INCONEL 718(GH4169)高温合金的发展与工艺

齐 欢

(上海交通大学密西根学院,上海200240)

INCONEL 718(GH4169)高温合金的发展与工艺

齐 欢

(上海交通大学密西根学院,上海200240)

INCONEL 718合金(IN718)自从20世纪60年代初在美国的INCO Huntington Alloys(现为Special Metals Co.)被发明并应用于涡轮零部件制造后,已成为航空发动机历史上应用最为广泛的镍基高温合金材料。现代飞机发动机上超过30%(质量分数)的关键零部件由718合金制成。本文回顾了718合金在航空发动机上的应用历史,对该合金的基本力学性能、高温稳定性,以及目前国外应用的铸、锻制造工艺现状做了综述。对国外正在研究的新型IN718衍生替代合金的发展现状进行了介绍。

INCONEL 718;镍基合金;718Plus;航空发动机

INCONEL 718高温合金(简称IN718)在航空发动机上的应用已经走过了半个世纪。自从20世纪60年代初在美国的INCO Huntington Alloys(现为Special Metals Co.)被发明并应用于涡轮零部件制造后,IN718已成为航空发动机历史上应用最为广泛的镍基高温合金材料。IN718的独特合金成分设计使其具有良好的综合性能,即较高的强度、抗蠕变性能和疲劳寿命,尤其在650℃温度以下,其力学性能具有很好的稳定性。现代航空发动机的很多零部件,例如涡轮盘、叶片、机匣、轴、定子、封严、支撑件、管路、紧固件等,都采用IN718制成。

在IN718出现之前,涡轮发动机中大量使用不锈钢材料(例如A286)以及镍基合金(例如RENE41)。但是,这些合金材料不能满足不断提高的发动机工作温度和制造成本的要求。其中,可沉淀析出强化相的不锈钢材料的力学性能在高温条件下的稳定性较差;而含有大量γ′强化相的RENE41由于材料本身较低的延展性,在加工热处理后易产生淬裂,使制造成本上升,可维修性下降。IN718的出现很好地解决了这些问题,并且迅速在涡轮发动机的制造领域得到广泛应用。总结起来,IN718工业应用快速成长的原因可以归结为几点:(1)无商业或知识产权限制,制造商和材料供应商可以大规模生产和采用基于这一材料的产品;(2)由于IN718强化相析出较慢,使材料具有很好的可焊性和可铸性;(3)IN718在高温下(650℃以下)具有较高的强度,其良好的延展性使它易于接受各种加工形式。所以,IN718以其各方面相当平衡的性能以及较低的成本迅速地被各大涡轮发动机制造商接受并运用到实际的生产中。可以说,IN718的出现促进了涡轮发动机设计与制造的变革性发展,在发动机减重、简化结构和降低制造成本方面起到了重要作用。

20世纪60年代,IN718最先在美国GE和P&W公司生产的军用飞机发动机系列上得到大规模的使用[1,2],如 GE的 TF39,LM2500发动机系列中的压气机叶片、轮盘,P&W 的J58,TF30,F100发动机系列中的机匣等关键零部件。20世纪70年代,IN718材料开始大规模运用到民用飞机发动机上。图1为IN718合金在GE生产的CF6发动机中所占质量比例。可以看到,在所有加工成形的零部件材料中,IN718一种材料就占34%(质量分数,下同),其中大部分以锻件和铸件毛坯的形式机加工而成。在P&W的PW4000发动机上,镍基合金占发动机总重的39%,这其中57%来自于IN718材料(图2)。图3为2000年GE所需所有锻压件材料比例,其中IN718占55%。图4为1995~2000年GE所有发动机产品系列中关键旋转类零部件的材料种类所占比例,其中IN718所占比例一直高居60%以上,并且逐年增加,2001年达到近70%。这些数据都说明了IN718合金在当今航空发动机工业的重要作用。IN718材料在航空发动机上这种主宰式的应用一直延续到了今天。

1 IN718的材料性能

IN718合金的典型化学成分如表1所示。其中Ti,Al,Nb等元素是组成强化相——γ″(Ni3Nb)和γ′(Ni3(Al,Ti))的重要元素,对IN718材料的硬度、抗拉强度、疲劳寿命起到非常重要的作用。而IN718强化相的析出比较缓慢,经过铸造或高温锻造的IN718,从熔点或固溶温度迅速冷却过程中,γ母体中来不及析出γ″和γ′等强化相,所以此时材料偏软,强度不高。经过铸锻焊后的IN718一般需要采用适当的热处理方法,使晶粒中析出均匀分布的γ″和γ′强化相微粒。硬化后的IN718两个强化相大约分别占体积的4%和16%,γ′相的颗粒大小一般在50~100nm左右。在固溶热处理与时效热处理过程中,冷却速率、温度、时间等参数会直接影响γ′微粒形成过程,即成核、生长、变粗及与其之间的互相作用,从而影响最终材料的力学性能。固溶热处理(Solution Treatment and Aging,STA)是典型的IN718热处理方法,即将材料加热到强化相固溶温度980~1100℃,保持至少1h,经气体快速冷却进入双时效处理,在720℃ 保持8h,炉内冷却到620℃,保证整个时效处理在18h以上,空气冷却至室温。

表1 IN718合金化学成分 (质量分数/%)Table 1 The chemical composition of alloy IN718(mass fraction/%)

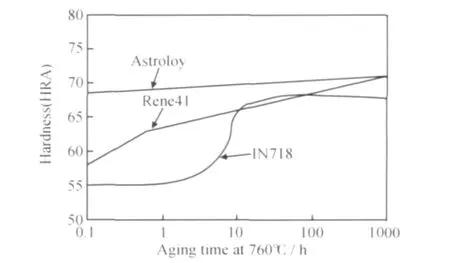

经过固溶淬火后的IN718材料屈服强度较低,表面洛氏硬度为HRC20或HRA55左右。这使得材料在时效强化之前具有很好的可锻性,因此在航空发动机零部件制造中,IN718被大量用于锻造结构部件和关键旋转部件,例如轮盘、机匣、压气叶片。IN718的强化相γ″和γ′的析出需要较长的时效热处理时间,因此在焊接过程中强化相来不及析出,焊后的热应力小,不易产生应变时效裂纹,因而具有很好的可焊性。和其他镍基合金如Astroloy,Rene41比较,经过时效热处理后的IN718,由于强化相的析出,材料强度和硬度都有明显的提高(图5)。IN718的这种缓慢时效硬化的特性,使其适用的加工方法更加广泛,除传统的铸、锻、焊外,还可用于多种特种加工工艺,例如喷射成型,滚压成型,以及激光沉积成型等等。

图5 时效热处理温度为760℃时IN718,Rene41,Astroloy合金硬度与时效时间的关系曲线[3]Fig.5 The hardness change of IN718,Rene41,Astroloy with aging time at 760℃[3]

激光金属直接沉积成形技术作为精确而灵活的快速成型制造与修复手段,近年来已大量应用于航空发动机的制造领域[4-6]。图6为激光金属直接沉积成形的IN718材料微观金相组织图,比较了分别经过激光沉积、直接时效处理、固溶热处理和均匀化处理后的金相组织。可以看到,激光沉积的微观组织由细小的枝晶组成,枝晶间的析出物为由高温元素Nb,Mo等组成的偏析相Laves相(或称莱维氏相,分子式为(Ni,Cr,Fe)2(Nb,Mo,Ti))。体积较大的 Laves相(一般在铸件容易产生),由于其高脆性和大量强化元素Nb的消耗,导致材料强度、延展性、疲劳寿命、抗裂纹性能下降[7,8]。经过标准双时效处理后的金相组织,虽然晶粒中有细小的γ′强化相微粒析出,但在SEM显微镜下的表征与未经过热处理的金相组织相似,细小的枝晶与Laves相形貌、所占体积没有明显变化。而经过980℃固溶热处理后的晶间偏析相有明显变化,枝晶间的Laves相在固溶温度下转变成了针状的δ相(Ni3Nb)。这种“晶界啮合”效应对提高材料强度有一定的益处。而经过更高温度1093℃的均匀化热处理后,晶界间的δ相基本被熔化,经高温再结晶后晶粒明显增粗,这会导致材料延展性提高而强度下降。

图6 不同热处理条件下,激光金属直接沉积成形的IN718材料微观金相组织图[4](a)激光沉积;(b)激光沉积+直接时效;(c)激光沉积+固溶+时效;(d)激光沉积+均匀化+固溶+时效Fig.6 Laser powder deposited IN718microstructure,compared between four different heat treatment[4](a)as deposit;(b)direct aged;(c)solution+aging;(d)homgenization+STA

美国GE公司对IN718材料在高温环境下长时间的蠕变性能做了大量系统的测试[3]。图7(a)为IN718锻件(涡轮盘材料)在不同温度下的蠕变断裂强度与寿命曲线。为了预测在更接近实际载荷下的较长蠕变寿命(>10000h),GE的工程师首先采用了Larson-Miller参数模型。Larson-Miller参数定义为P(L.M.)=T[lgtr+C],T为温度(K),tr为蠕变破裂寿命(h),C为常数,对于金属材料通常取值20。在测试范围中,用Larson-Miller参数可以将在不同温度、应力载荷下的实验数据用一条曲线拟合出来(图7(b))。在有限实验条件和数据的情况下,利用这样的Larson-Miller曲线,可以预测出长蠕变寿命下的应力载荷值。对于图7所示的IN718合金测试数据,Larson-Miller曲线的常数C取值为25。

由于IN718具有缓慢的时效硬化现象,在650℃以下具有良好的高温稳定性。IN718材料被广泛地应用于航空发动机、核电等工业,出于对寿命和安全性的要求,美国在20世纪70年代末,对IN718铸件材料进行了长期时效热处理的研究。测试的时效时间长达50000h,积累了丰富的实验数据。图8为在593℃和649℃温度下,长达50000h的时效时间对材料的屈服强度和伸长率的影响。可以看到在593℃下,材料屈服强度一直随时效时间增加而提高,尤其是在开始的几千小时内增长迅速。649℃下的前几千小时时效也对材料屈服强度有显著提高作用,但随后的长时间时效使材料“软化”,屈服强度随时间逐渐下降。图9为同时期另一组试样在更多时效温度下,时效时间对材料屈服强度的影响。注意到与上述测试结果的不同之处是,在593℃下,材料“软化”发生在10000~20000h之间。

图8 593℃和649℃下50000h时效时间对IN718屈服强度和伸长率的影响[9]Fig.8 The yield strength and elongation after up to 50000haging at 593℃and 649℃[9]

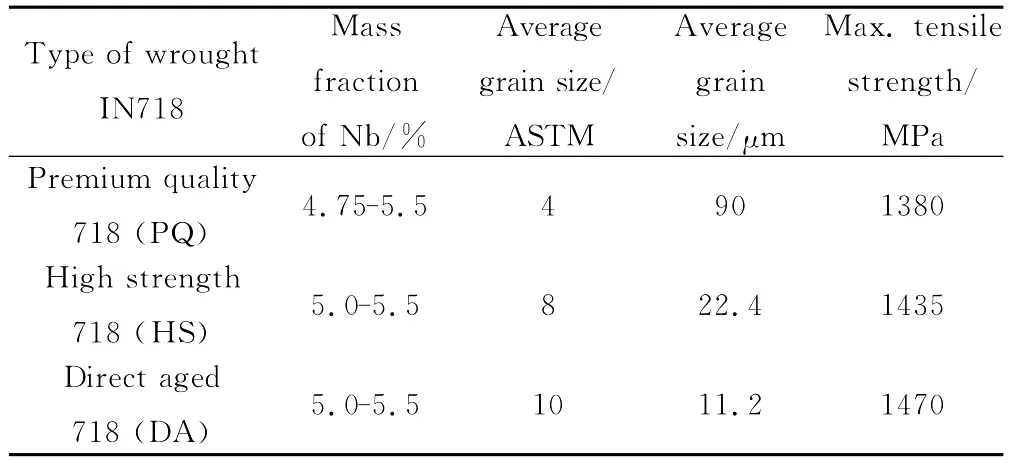

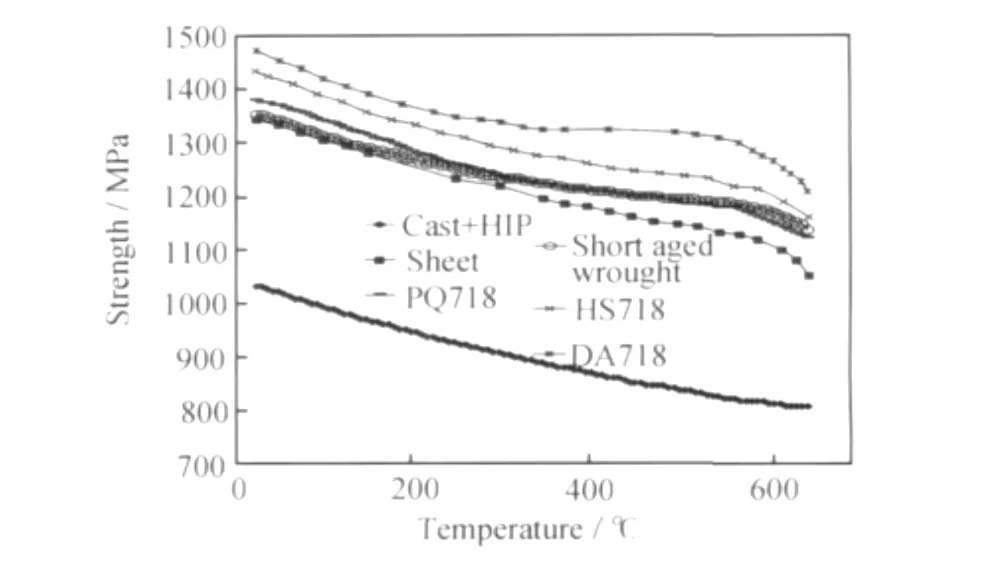

对于IN718合金在飞机发动机上的应用,需要综合考虑强度与蠕变、裂纹扩展等性能要求,选择合适的材料加工方法和热处理方法,以及所得到的晶粒度。晶粒度大小对IN718的力学性能有非常显著的影响,细晶可以获得较高的合金强度和疲劳寿命[10,11],而粗晶对抗蠕变和疲劳裂纹扩展速率性能有利,这种趋势在高温和低应力情况下更加明显[12,13]。因此,为获得材料优良的综合性能,必须选择适中的晶粒度大小。表2为GE飞机发动机与其供应商所用的IN718合金种类与性能。其中,DA718(即直接时效718)是由高温锻造淬火后的IN718直接时效处理而来,省去了固溶处理。材料淬火后的残留应变有助于提高γ″和γ′强化相的析出速率,从而提高材料的强度(图10)。由于DA718的晶粒度细小,其强度和疲劳强度性能优越,但是抗蠕变和裂纹扩展能力有限。一个典型的

DA718应用实例是小型发动机的压气叶盘(如GE的CF34)。从表2可知,HS718,DA718等合金的高强度主要是由于晶粒细化和应变强化的作用。此外,由于Nb为组成γ″和γ′强化相的主要元素,含Nb量偏高可以保证充足的强化相析出。但是Nb含量高使δ相固溶温度提高,固溶处理时需要提高相应的热处理温度,以防止过多δ相析出对材料蠕变性能造成损害。

图9 另一组IN718试样在不同时效温度和时效时间下对材料屈服强度的影响[9]Fig.9 Effect of long aging time on yield strength of IN718from another round of tests[9]

表2 GE飞机发动机盘件使用IN718种类[1]Table 2 Types of IN718used for aircraft engine disks at GE Aviation[1]

2 IN718铸锻工艺

2.1 铸造工艺

图10 GE各类IN718合金材料的名义强度对比[1]Fig.10 Nominal tensile strength comparison of IN718 variants applied to GE Aviation Production[1]

为了获得高洁净度的IN718合金材料用于发动机关键零部件的制造,IN718的铸造母合金一般经过3次熔炼过程制成,即真空感应熔炼(Vaccum Induction Melting,VIM)、电渣重熔(Electric Slag Remelting,ESR)以及真空电弧重熔(Vacuum Arc Remelting,VAR)[14,15]。美国从1983年开始,采用三重熔炼的方法制造IN718等镍基合金铸造母合金。研究证明,三重熔炼过程可以有效降低偏析程度以及氧化夹杂物含量。采用任意两种熔炼方式都不足以解决材料的所有缺陷。例如,采用VIM+VAR的方式,易出现氧化物和白斑。白斑是在材料局部区域内缺少强化项γ′+γ″以及与其相关的强化元素铝、钛、铌。白斑出现的区域会造成材料强度显著降低。而采用VIM+ESR的方式,不利于降低气体元素含量。电渣重熔被应用于铸造母合金制备工艺的第二步熔炼过程,可产生反应使得一些非金属夹杂物如氧化物以及硫化物被去除,并且可以有效减小真空感应熔炼留下来的宏观偏析相。而第三步的真空电弧重熔能够进一步减小晶间Nb的偏析相——δ相,并去除大量通过蒸汽形式排出的杂质元素,如铅、铋等,同时在真空系统中排除氧、氮。由于其排出夹杂物的能力很强,真空电弧重熔被认为是最重要以及最广泛使用的超合金重熔工艺手段。应用精确的超声检测手段,也为准确检测材料缺陷出现的概率和尺寸起到了重要作用。研究证明,和两次熔炼相比,采用三次熔炼方法可以减少50%的铸造毛坯不合格率(用同样超声手段检测出的不合格率)[14]。

发动机关键旋转件的制备需要结合先进的铸造与锻造工艺[15],具有以下特点:(1)首先加强了合金的熔炼和铸锭质量控制,除在真空感应熔炼时进行严格的净化过滤外,还对熔体采用高温处理以减少夹杂物,随后采用电渣重熔或电弧重熔减少夹杂物,提高合金的纯净度;(2)通过真空熔炉设备和工艺的改进,建立对自耗锭重熔、凝固结晶过程的精细控制,增加吹氦对铸锭的冷却,在铸锭的结晶前沿形成高的温度梯度,以高的凝固速率、小的熔池深度减少偏析,获得比较均匀的铸锭组织,从而改善铸锭的加工塑性;(3)与铸锭均匀化处理和开坯相结合,在γ′+γ″两相区温度范围内进行等温锻造,通过控制动态再结晶的过程,把铸锭的铸态组织转变为锻造锭坯的细晶组织,从而提高坯件的热塑性甚至超塑性。

在铸造过程易产生的另一缺陷是铸件表面下的微小孔隙,这对材料的疲劳寿命有致命的影响。采用热等静压(HIP)工艺可以有效消除IN718铸件的孔隙,使组织均匀化。在HIP工艺之前也可对材料进行均匀化热处理,以减少Laves相的含量。对于IN718,热等静压温度太低不能闭合小孔和有效均匀化,温度太高会引起偏析相的首先熔化,也会降低材料的疲劳寿命。研究表明[2],对于铸造IN718采用1190℃热等静压温度,可以获得较长的低周疲劳寿命。

2.2 锻造工艺

飞机发动机零部件大量使用锻造合金材料,例如,图1所示CF6发动机的锻件占总质量的82%。IN718锻件一般采用热模锻的制造工艺。区别于传统普通模锻工艺,即模具温度在150~400℃,热模锻工艺,指将模具加热到低于毛坯温度200~400℃的温度锻造,或者加热到毛坯温度相同的锻造工艺,后者又称等温锻造[16]。普通模锻容易产生“冷模效应”,即模具温度低于锻件温度时,会使锻件表面温度迅速降低,造成锻件表面和内部塑性变形的不均匀性。采用等温模锻可以避免冷模效应。对于大部分镍基和钛基高温合金,锻造温度在925~1260℃。对于尺寸较大、强度要求较高的锻件,如涡轮盘,国外已普遍采用等温锻造工艺。使用等温锻造可以明显降低锻造时的应变速率与压力,而较低的应变速率可以避免模具和锻件之间的摩擦热、由快速塑性变形产生的不均匀再结晶、组织不稳定性以及径向裂纹的产生。此外,等温模锻制造的锻件可以更接近与零件净形,节省后续机加工成本。

热模锻设备的加热方式一般可分为电阻加热、感应加热和燃气火焰加热[16]。对于钛基合金的锻件,模具材料一般可采用镍基超合金(如IN100);对于镍基合金的锻件,模具材料一般采用钼合金。热模锻时采用石英粉末作为润滑剂,一方面起到润滑作用,另一方面起到隔热的作用。等温锻造需在真空或惰性气体环境中,以防止锻件的氧化。由于等温锻造对温度、模具材料、锻造环境的要求,等温锻造的设备价格较高,加工速率有限。

3 新型IN718替代合金

近年来,随着对涡轮发动机的高性能、高效率的要求,发动机工作温度被不断提高。而IN718合金的力学性能在超过650℃后迅速下降,所以长期以来用IN718制造的零部件的工作温度被局限于650℃以下。这主要是由于IN718的γ″强化相属于亚稳定状态相,当温度超过650℃时,γ″将迅速变粗并转变成δ相,导致材料强度、蠕变性能迅速下降[17]。寻求一种性价比相似,而高温稳定性优于目前IN718的合金材料一直倍受航空工业的关注。新的718合金衍生物需要将材料允许工作温度上限提高到700℃左右,还需要具有较高的强度和较低的质量。

为了达到上述目标,美国自2001年开展了“金属可 行 性 计 划 ”(Metals Affordability Initiative,MAI)[18]。该计划由 GE,P&W,Honeywell,Firth-Rixson,Ladish,Allvac,Carpenter Technology等航空发动机制造企业和材料供应商合作进行,并由美国空军实验室资助。计划旨在研发新型的低成本高温合金材料,其主要指标包括:零部件制备价格低于Waspaloy的75%;在704℃下组织稳定性可以与IN718合金在621℃条件下相匹配;在649℃下抗蠕变与抗拉强度优于Waspaloy在704℃的性能;在特定条件下的应力断裂性能不低于Waspaloy;在加工温度下的延展性不低于IN718;在发动机工作温度下的延展性不低于Waspaloy;在特定条件下的抗磨损与焊接能力不低于IN718。

图11(a)为IN718合金出现前后,其衍生替代镍基高温合金的发展历程。较早期的Waspaloy和Rene41合金可以适用于700℃的工作温度,但此类合金主要由大量γ′相强化,其硬度较高,而可锻性和可焊性都相对较差(图11(b)),容易在热加工过程中产生裂纹。Waspaloy中含有较高的Mo,Co,Ta,其质量和造价都较高。GE公司在20世纪80年代末研发了主要由γ″相强化的Rene220铸造合金,用来替代IN718在689℃左右高温下工作,其焊接性能与IN718接近。但是Rene220的Co,Ta含量较高,其造价与IN718相比没有优势。991合金是GE在90年代研发的另一高温合金,该合金将IN718中的一半Fe元素替换成Co和Ta,即9%Fe,9%Co,1%Ta,其牌号名称由此得来。991合金性能与 Waspaloy接近,但造价略高于Waspaloy的10%。21世纪初,718Plus合金由美国ATI Allvac公司研制,被证明在700℃的温度下具有更优越的组织稳定性,成为最有希望替代IN718合金的下一代全能型镍基高温合金。图11(b)对包括718Plus在内的各种高温镍基合金的可焊性给出评价。表3为718Plus和IN718、Waspaloy、Rene220等合金的名义化学成分(质量分数/%)的对比。

一般来说,镍基合金的强化相中,γ′的高温稳定性要高于γ″相,因此适当增加γ′相可以增强合金的高温稳定性。718Plus合金主要由γ′相强化[21]。合金元素Al、Nb、Ti都可以起到增强γ′的高温稳定性的作用。研究发现,相对于IN718合金,适当增加Al+Ti的含量可以增加γ′强化相的析出。当Al+Ti的原子比例达到4%左右,可以显著提高合金力学性能在高温下的稳定性[17]。同时 Al/Ti(原子分数/%)比例也是影响合金高温稳定性的重要参数,这一比例的优化值为4。除了强化相的析出,合金的机体强化元素Co,Mo,Cr,W等元素也可以通过固溶强化、辅助强化相析出,起到增强材料强度的作用。Co元素的加入可以大幅提升合金的应力持久寿命和高温稳定性能,实验结果表明,Co的强化作用在9%时达到饱和(图12)。高熔点合金元素 Mo(2.8%)和 W(1%)的加入,也对提高合金的持久寿命有显著作用[17]。

图11 镍基高温合金的发展历程,包括IN718和718Plus的合金成分确立时间(a)[19]和各种合金可焊性能的对比,包括预测的718Plus范围(b)[20]Fig.11 Developments leading up to alloy 718and subsequent efforts to improve capability over 718(a)[19]and relative weldability of various superalloys plotted along with anticipated alloy 718Plus behavior based on chemistry(b)[20]

表3 IN718的替代材料的化学成分(质量分数/%)Table 3 Chemical composition of IN718substitute alloys(mass fraction/%)

图12 Co元素对718Plus高温应力持久寿命的影响[17]Fig.12 Effect of Co content on stress rupture life of 718Plus base alloys[17]

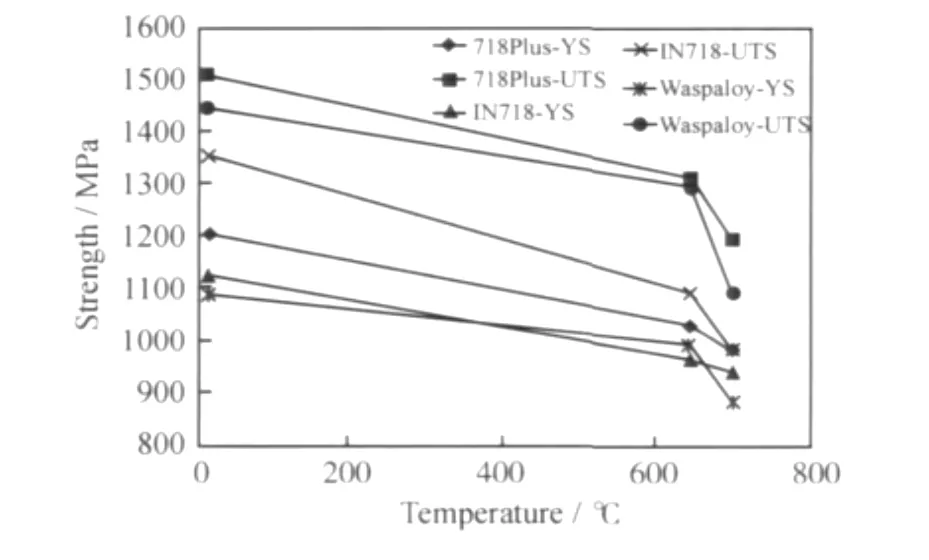

测试表明[19,22],718Plus的高温抗拉强度优于IN718和Waspaloy,材料延展性与 Waspaloy相当(图13)。在高温704℃下,718Plus与Waspaloy应变控制低周疲劳寿命也明显超过Waspaloy(图14)。图15为在704℃/551MPa高温静载应力下,718Plus的持久寿命,可以看出718Plus的持久寿命与 Waspaloy相当,并且明显优于IN718。同样条件下718Plus的伸长率要高于IN718和Waspaloy。图16比较了在650℃和703℃、3s锯齿形循环应力载荷下,718Plus、IN718和Waspaloy的裂纹扩展速率与循环应力强度ΔK的关系。可以看出,718Plus在650℃温度下抵御裂纹扩展的能力要优于IN718和 Waspaloy合金,其在703℃的裂纹扩展速率甚至还要低于IN718和Waspaloy在650℃的裂纹扩展速率。

图13 718Plus与IN718、Waspaloy相比,屈服强度与最大抗拉强度随温度的变化[22]Fig.13 Tensile properties of 718Plus alloy as compared to IN718and Waspaloy from another test[22]

综上所述,718Plus合金已被证明具有可靠的力学性能,其高温稳定性优于IN718和Waspaloy。未来有待进一步研究的是718Plus大规模工业化生产后的材料性能稳定性和材料造价的控制。近期国际市场Co的价格攀升,不利于该合金的价格控制和大规模推广。另外,对718Plus合金的可焊性虽然已有很好的评价[19],但是,718Plus比IN718更易产生焊接热影响区微裂纹[23],这与718Plus含有较高的P,B有关。

4 结论

本文回顾了IN718合金在航空发动机工业的应用历史。对IN718基本力学性能、高温稳定性能,以及目前国外应用的铸、锻制造工艺现状做了综述。对国外正在研究的新型衍生替代合金,如718Plus合金的发展现状进行了介绍。

IN718合金在航空发动机工业的应用已经走过了50年,其大规模的生产供应、低廉的成本、良好的可加工性能,使其成为航空工业不可替代的超级合金材料。随着涡轮发动机设计工作温度的不断提升,需要寻求一种比IN718合金具有更高温度稳定性、更长寿命的合金材料。本文介绍的几种新型IN718衍生合金,在性能上都已经被证明可以达到这一要求。但是,新型合金材料完全替代IN718仍然需要漫长的大规模工业化过程的检验,需要航空发动机制造商、材料供应商,以及国家政策上的共同努力与持续扶持。

[1] SCHAFRIK R,WARD D,GROH J.Application of alloy 718in GE aircraft engines:past,present and next five years[A].LORIA E A.Superalloys 718,625,706and Various Derivatives[C].Warrendale:The Minerals,Metals & Materials Society,2001.1-11.

[2] PAULONIS D,SCHIRRA J.Alloy 718at pratt & whitney-historical perspective and future challenges[A].LORIA E A.Superalloys 718,625,706and Various Derivatives[C].Warrendale:The Minerals,Metals & Materials Society,2001.13-23.

[3] BARKER J F.The initial years of alloy 718[A].LORIA E.Superalloy 718-Metallurgy and Applications[C].Warrendale:The Minerals,Metals & Materials Society,1989.269-277.

[4] QI H,AZER M,RITTER A.Studies of standard heat treatment effects on microstructure and mechanical properties of laser net shape manufactured inconel 718[J].Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science,2009,40A(10):2410-2422.

[5] QI H,AZER M,SINGH P.Adaptive toolpath deposition method for laser net shape manufacturing and repair of turbine compressor airfoils[J].International Journal of Advanced Manufacturing Technology,2010,48(1-4):121-131.

[6] KELBASSA I,KREUTZ E W,ALBUS P,et al.Mechanical properties of the laser cladded alloys Ti-6Al-4Vand inconel 718[A].24th International Congress on Applications of Lasers and Electro-Optics[C].Laser Institute of America,2005.660-665.

[7] SCHIRRA J,CALESS R,RB H.The effect of laves phase of the mechanical properties of wrought and cast+hip inconel 718[A].LORIA E A.Superalloys 718,625and Various Derivatives[C].Warrendale:The Minerals,Metals & Materials Society,1991.

[8] RADHAKRISHNA C,RAO K P.The formation and control of laves phase in superalloy 718welds[J].Journal of Materials Science,1997,32(8):1977-1984.

[9] KORTH G,TRYBUS C.Tensile properties and microstructure of alloy 718thermally aged to 50,000h[A].LXIA E A.Superalloys 718,625and Various Derivatives[C].Warrendale:The Minerals,Metals & Materials Society,1991.

[10] DIX AW H J,SINGH RP.Application of ultra fine-grain alloy-718forging billet[A].Superalloys 1992[C].Warrendale:The Minerals,Metals & Materials Society,1992.23-32.

[11] GOPIKRISHNA D,JHA S N,DASH L N.Influence of microstructure on fatigue properties of alloy 718[A].LORIA E A.4th International Symposium on Superalloys 718,625,706and Derivatives[C].Warrendale:The Minerals,Metals & Materials Society,1997.567-573.

[12] PIERAGGI B,UGINET J F.Fatigue and creep properties in relation with alloy 718microstructure[A].LORIA E A.Superalloys 718,625,706and Various Derivatives[C].Warrendale:The Minerals,Metals & Materials Society,1994.

[13] KRUEGER D D,STEPHEN D,ANTOLOVICH,et al.Effects of grain size and precipitate size one the fatigue crack growth behavior of alloy 718at 427℃[J].Metallurgical Transactions A,1987,18:1431-1449.

[14] MOYER J,JACKMAN L,ADASCZIK C,et al.Advances in triple melting superalloy-718,superalloy-706,and superalloy-720[A].Superalloys 718,625,706and Various Derivatives[C].Warrendale:The Minerals,Metals & Materials Society,1994.39-48.

[15] REED R.The superalloys,fundamentals and applications[M].Cambridge:Cambridge University Press,2006.217-236.

[16] DAVIS J.Tool materials[M].Materials Park:ASM Interna-tional,1995.236-240.

[17] CAO W K R.Role of chemistry in 718-type alloys-allvac®718PlusTMalloy development[A].Superalloys 2004[C].Warrendale:The Minerals,Metals & Materials Society,2004.91-99.

[18] BAYHA T,EVANS D,FURRER D,et al.Metals affordability initiative consortium[J].Advanced Materials and Processes,2002,160(5):30-33.

[19] OTT E,GROH J,SIZEK H.Metals affordability initiative:application of allvac alloy 718Plus®for aircraft engine static structural components[A].Superalloys 718,625,706and Derivatives,Proceedings[C].Warrendale:The Minerals,Metals &Materials Society,2005.35-45.

[20] HAAFKENS M,MATTHEY J.A new approach to the weldability of nickel-base as-cast and powder metallurgy superalloys[J].Welding Journal,1982,61(11):25-30.

[21] XIE X,XU C,WANG G,et al.TTT diagram of a newly developed nickel-base superalloy-allvac®718PlusTM[A].Superalloys 718,625,706and Derivatives,Proceedings[C].Warrendale:The Minerals,Metals & Materials Society,2005.193-202.

[22] LIU X,RANGARARAN S,BARBERO E,et al.Fatigue crack propagation behaviors of new developed allvac®718PlusTMsuperalloy[A].GREEN K A.Superalloys 2004[C].Warrendale:The Minerals,Metals & Materials Society,2004.283-290.

[23] VISHWAKARMA K R,RICHARDS N L,CHATURVEDI M C.HAZ microfissuring in eb welded allvac 718PlusTMalloy[A].Superalloys 718,625,706and Derivatives[C].Warrendale:The Minerals,Metals & Materials Society,2005.637-647.

Review of INCONEL 718Alloy:Its History,Properties,Processing and Developing Substitutes

QI Huan

(University of Michigan-Shanghai Jiaotong University Joint Institute,Shanghai Jiaotong University,Shanghai 200240,China)

Since its invention and initial application in gas turbine components in the early 60’s of 20thcentury at INCO Huntington Alloys(now called Special Metals Co.),INCONEL 718alloy(IN718)has become the most widely used nickel based superalloy in the aircraft engine industry.It was used in many critical aircraft engine components,accounting for over 30%of the total finished component mass of a modern aircraft engine.This article reviews IN718alloy development history,its mechanical properties,long-term thermal stabilities,industrial processing methods,and current developing substitute alloys for enhanced thermal stability.

INCONEL 718;nickel-based superalloy;718Plus;aircraft engine

V252

A

1001-4381(2012)08-0092-09

2011-07-12;

2012-01-09

齐欢(1974-),男,博士,副教授,从事先进材料激光加工方面研究工作,联系地址:上海市闵行区东川路800号上海交通大学密西根学院208室(200240),E-mail:huan.qi@sjtu.edu.cn