双马来酰亚胺泡沫的微观形貌与结构控制研究

刘晓丽,鹿海军,邢丽英

(北京航空材料研究院,北京100095)

双马来酰亚胺泡沫的微观形貌与结构控制研究

刘晓丽,鹿海军,邢丽英

(北京航空材料研究院,北京100095)

以偶氮二甲酰胺(AC)为发泡剂制备了改性双马来酰亚胺(BMI)泡沫,用扫描电镜(SEM)对泡沫的微观形貌进行观察,研究泡沫的发泡过程及不同条件下泡沫的泡孔结构,包括密度、孔径、单位体积的泡孔数目、发泡倍率等。结果表明:改性的BMI泡沫是一种闭孔结构泡沫,其构型为排泄型十二面体。可通过发泡体系的黏度、温度和发泡剂含量控制BMI泡沫的结构,随发泡体系黏度的增加,泡沫密度,成核密度N0和单位体积的泡孔数目Nf增加,泡孔直径减小,均匀性变好。泡沫密度随发泡剂AC含量提高而降低,当AC含量超过7%(质量分数)时,泡沫密度反而上升。随发泡温度提高,泡沫密度降低,孔径增大,泡沫成型稳定性变差。

双马来酰亚胺泡沫;微观形貌;泡孔结构

耐高温泡沫材料因具有突出的耐热性及其优良的物理力学性能,已在航空航天、高速列车等特殊领域发挥了重要作用。双马来酰亚胺树脂(Bismaleimide,BMI)耐高温性能突出,水蒸气渗透性低,改性后力学性能良好,可作为耐高温泡沫材料的基体树脂,因此,BMI泡沫有着广泛的应用领域[1],特别是在结构功能泡沫材料领域[2]。

泡孔结构是影响BMI泡沫性能的一个重要因素,有开孔结构和闭孔结构之分。孔径则是泡沫材料泡孔结构最重要的参数之一,对泡沫材料的力学性能有重要影响。因此,需要对其泡孔直径、单位体积的泡孔数目等进行研究和控制。Martin[3]对聚苯乙烯泡沫材料的冲击性能与泡孔结构的关系进行了研究,发现在密度相同的情况下孔径较小的材料具有更好的冲击吸能特性。同一种泡沫其开孔和闭孔所表现得性能也有差异。实验结果表明,随开孔率的提高其抗压强度明显下降[4]。故而,泡沫材料的结构控制显得尤为重要。

本工作采用自制的环氧改性双马来酰亚胺(BMI)树脂进行发泡过程分析,确定了影响泡沫孔径和均匀性的关键因素,并对制得的BMI泡沫微观形貌进行分析;在此基础上,通过对黏度、发泡温度、发泡剂用量等工艺参数的调整,实现双马来酰亚胺泡沫密度可调,泡孔结构可控,以期对耐高温泡沫材料的制备及应用提供参考。

1 实验

1.1 主要原材料及实验仪器

原材料:发泡剂AC,北京乐泰化工;环氧改性双马来酰亚胺树脂,自制;实验仪器:CamScan CS3100扫描电镜(SEM)。

1.2 泡沫材料制备

将自制的双马来酰亚胺树脂升温熔融,在140℃下预聚,通过预聚时间的调整,得到一系列不同黏度的预聚体,待黏度达到要求,降温加入一定量的发泡剂,搅拌使发泡剂混合分散均匀,倒出得到待发泡体。然后用压机模压发泡。

1.3 测试与表征

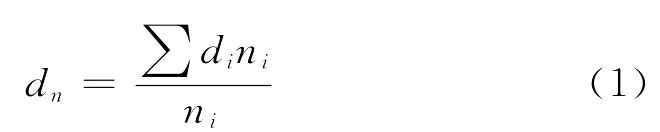

(1)泡孔直径:用Image-pro plus图片处理软件对泡沫塑料的SEM照片进行相应分析,测算出泡沫的孔径,然后计算其平均值,计算式为

式中:dn为数均泡孔直径;ni为当量直径为di的泡孔数。

(2)单位体积的泡孔数目

式中:Nf为单位体积的泡孔数目(个/cm3);n为泡沫样品扫描电镜上的泡孔数目;M为扫描电镜照片的放大倍数;A为电镜照片的面积(cm2);Vf为泡沫中孔洞的体积分数;D为泡孔直径(m);N0为未发泡样品单位体积的成核密度(个/cm3)。

(3)发泡倍率

式中:R为发泡倍率;V1,V2分别为发泡前和发泡后树脂的体积。

2 结果与讨论

2.1 BMI发泡反应过程

环氧改性后的双马来酰亚胺黏度较低,凝胶时间较长,具有良好的成型工艺性能,同时具有较好的耐热性和力学性能,因此,适于制备耐高温泡沫材料。环氧改性双马来酰亚胺的树脂反应过程如图1所示,二元胺使双马来酰亚胺单体发生扩链反应,再与环氧树脂共聚,构成双马来酰亚胺/环氧三元体系。

图1 环氧改性双马来酰亚胺的树脂反应过程Fig.1 Reaction process of BMI/EP

加入发泡剂,发泡成型与缩聚反应同时进行,随着缩聚反应的进行,增长的分子链逐步形成网,反应液体的黏弹性逐渐升高,流动性逐渐下降,最后反应完成,达到固化定型。因为双马来酰亚胺泡沫材料的黏弹性和流动性取决于分子结构交联的程度,因此气泡的膨胀和固化必须与缩聚反应的程度相适应。即双马来酰亚胺发泡,需要调整发泡剂的分解速率和树脂的黏度特性,使两者相互匹配。只有当两者相互匹配时才能制得结构均匀的泡沫材料[5-7]。树脂的黏度曲线与发泡剂的分解特性匹配的示意图如图2所示。

在缩聚反应初期(Ⅰ区),黏度较小,此时发泡剂分解产生的气体易从低黏度树脂中逸出,固化后无泡孔产生;随时间的延长,缩聚反应逐步进行,黏度逐渐上升,但仍然较低(Ⅱ区),泡孔孔壁较弱易破裂,形成泡孔较大且不均匀;随反应时间的继续延长(Ⅲ区),分子链不断增长,黏度较高,孔壁较强不易破裂,有较多的闭孔结构生成;缩聚反应继续进行(Ⅳ区),逐步形成三维网络,开始凝胶,此时发泡剂分解产生的气体难以扩散,无法从聚合物中逸出,导致泡孔较小或者不能发泡。对于BMI树脂体系,预聚可以提供发泡所需的合适黏度和交联程度,以稳定后期发泡过程和泡孔结构。

图2 黏度-泡孔结构的示意图Fig.2 The sketch map of viscosity-foam structure

2.2 BMI泡沫的泡孔构型

亚胺泡沫的理想构型为排泄型十二面体。

按照1.2节中的泡沫制备方法制备BMI泡沫,并对其微观形貌进行表征,结果如图3所示。泡孔呈椭球型,每个泡孔上又包含几个小泡孔,泡孔之间孤立存在,是典型的闭孔结构。泡壁中间薄,两边形成三角状的堆积。从泡沫形态、密度、气体含量可知,双马来酰

图3 双马来酰亚胺泡沫断面的SEM照片Fig.3 SEM photographs of BMI foams(fractured cross section)

在膨胀过程中,排泄作用使十二面体变形,成为椭球型。熔融的液体树脂发泡,由于排泄作用,在材料网或角落中形成烧结颈(即泡沫横截面),理想的正十二面体几何构型参考文献[8]。排泄型十二面体的泡沫,当气相体积增大时,孔壁变薄,液相排泄到棱中,由于毛细管压力下降,一部分孔壁破裂,从而导致泡沫塌陷[3]。正如链的强度是由最弱链接部分决定一样,泡壁的强度也是由最弱最细的烧结颈部分决定。故而双马来酰亚胺发泡树脂要有足够的黏度才能限制气体的增长。若树脂黏度过小,气体压力过大,则容易导致泡孔破裂。因此树脂黏度对泡沫孔径、均匀性有重要影响。这与上述理论分析结果一致。

2.3 黏度对泡孔结构的影响

双马来酰亚胺是一种高温固化体系,一般需要分解温度较高的发泡剂,且不能对树脂体系的固化温度、反应速率产生较大影响。实验研究表明,偶氮二甲酰胺(AC)分解速率缓和,发气量较大,适于作为改性BMI体系的发泡剂。由图2可知,当发泡温度一定时,发泡剂AC的分解速率一定,那就需要调节树脂的黏度使之与发泡剂的分解特性相匹配。本工作通过预聚时间来调整树脂的黏度特性,使之与发泡剂的分解速率相匹配,得到了均匀的泡沫材料。不同基体黏度制备的BMI泡沫的扫描电镜照片如图4所示,可以看出,泡沫均为闭孔结构。随发泡黏度的提高,泡沫孔径减小,均匀性变好。

采用Image-pro plus图片处理软件对泡沫塑料的SEM照片进行相应分析,按照1.3节提到的公式计算出相应的泡孔结构参数数据,如表1所示。可以看出,随黏度的增加,泡沫成核密度N0和单位体积的泡孔数目Nf增加,泡沫孔径减小。这是因为树脂黏度增加,气泡合并、增长的阻力增大,与气泡核间合并增长相比,形成一个新的气泡核需要更少的能量[9],故而随树脂黏度的增加,N0和Nf增加。尽管成核密度增加,但泡沫增长被限制,故而泡孔直径减小。

随树脂黏度的提高,泡沫密度增加,发泡倍率降低,泡孔均匀性变好。这是因为,当树脂体系黏度较低,泡沫成型和增长的阻力较小,但泡沫增长稳定性越差,容易并泡和踏泡,故而泡沫的密度小,均匀性差;高黏度则限制了泡沫的增长速率,对泡沫的成型和稳定有利,故而形成的泡孔均匀,孔径小,密度较大[10]。1#样品相当于图2中的Ⅱ区,2#,3#相当于Ⅲ区,而4#样品相当于Ⅳ区。

图4 不同基体黏度的双马来酰亚胺泡沫材料的SEM 照片 (a)0.26Pa·s;(b)0.57Pa·s;(c)1.41Pa·s;(d)3.81Pa·sFig.4 SEM photographs of BMI foams with different viscosity (a)0.26Pa·s;(b)0.57Pa·s;(c)1.41Pa·s;(d)3.81Pa·s

表1 黏度对双马来酰亚胺泡沫泡孔结构的影响Table 1 Effect of viscosity on the configuration of BMI foams

2.4 发泡温度对泡孔结构的影响

由前文分析可知,泡孔直径主要是由树脂黏度、发泡剂的分解速率决定,而发泡温度不仅会影响树脂的黏度、凝胶速率,而且会对发泡剂的分解速率、发气量产生影响,故而发泡温度是影响泡孔结构的又一关键因素。为此,固定预聚时间,即保证预聚树脂的黏度一定,固定发泡剂用量,以考察不同发泡温度对BMI泡沫泡孔结构的影响。

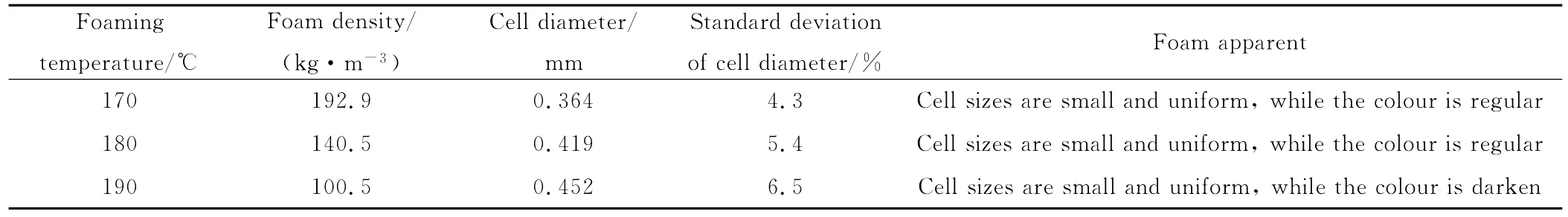

表2给出了不同发泡温度对BMI泡沫泡孔结构的影响数据和结果,可以看出,随着发泡温度的提高,泡沫密度降低,泡孔直径增大,泡孔分布的均匀性变差。当发泡温度提高到190℃时,泡沫将出现部分焦烧,颜色不均一,这是由于树脂固化放热和发泡剂分解放热的双重作用的结果。当发泡温度升高时,固化反应速率加快,单位时间内反应放热增多,同时,发泡剂分解速率加快,单位时间内也会产生较多的热量,导致泡沫内部热量积聚而无法及时传出。同时,温度升高,树脂黏度降低,泡沫增长阻力减小,故而泡孔直径增大,密度减小,但泡沫增长稳定性变差,所以分布的均匀性降低。

表2 发泡温度对双马来酰亚胺泡沫泡孔结构的影响Table 2 Effect of foaming temperature on the configuration of BMI foams

2.5 发泡剂用量对泡孔结构的影响

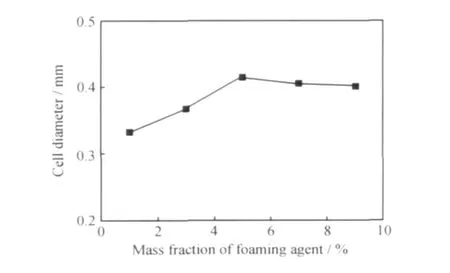

发泡剂用量对泡沫的密度有重要影响,为此,固定发泡温度、发泡黏度等参数,考察发泡剂用量对泡沫密度、泡孔直径的影响。图5为发泡剂含量对泡沫密度的影响,可知,随发泡剂AC含量的提高,泡沫密度下降,但当AC含量超过7%时,泡沫密度反而上升。这是因为,产生气体的含量与发泡剂的用量直接相关。增加AC含量,气体量增加,气泡数目增加,所以泡沫密度降低。当AC含量超过7%时,产生的多余气体会使泡沫破裂,所以密度反而上升。

图5 发泡剂含量对泡沫密度的影响Fig.5 Density of BMI foams vs AC content

图6为发泡剂含量对泡孔直径的影响。可知,随发泡剂含量的提高,泡沫孔径略有增大,但总的变化不大。这是因为,泡沫的泡孔尺寸是由基体黏度决定的,黏度越大,孔径越小,而AC含量的变化并不会影响基体的黏度或者影响较小,所以孔径变化较小。

图6 发泡剂含量对泡孔直径的影响Fig.6 Cell diameter of BMI foams vs AC content

综上所述,制备的环氧改性双马来酰亚胺泡沫密度≤250kg/m3,气相体积含量>74%,是一种闭孔的轻质泡沫材料。黏度是影响泡孔直径和均匀性的重要因素;通过发泡剂用量可较为方便地对泡沫密度进行调整。

3 结论

(1)制备的双马来酰亚胺泡沫是一种闭孔的轻质泡沫,密度≤250kg/m3,气相体积含量>74%,泡沫构型是排泄型十二面体。

(2)黏度是影响泡孔尺寸和均匀性的重要因素。低黏度时,泡沫成型和增长的阻力较小,但泡沫增长稳定性差,容易并泡、踏泡,故而泡沫的密度小,均匀性差;高黏度则限制了泡沫的增长速率,对泡沫的成型和稳定有利,故而形成的泡孔均匀,孔径小,密度较大。

(3)随发泡温度的提高,泡沫密度降低,泡孔直径增大,泡沫的均匀性和稳定性变差。

(4)随发泡剂AC含量的提高,泡沫密度降低,但AC含量超过7%,泡沫密度反而增大;AC含量提高,泡孔尺寸略有增大。

[1] 何继敏.新型聚合物发泡材料及技术[M].北京:化学工业出版社,2009.

[2] 鹿海军,刘晓丽,刘义,等.结构吸波泡沫及夹层结构隐身材料的研究现状[J].材料工程,2011,(增刊1):9-14.

[3] MARTIN N,RICHARD G.Mechanical-morphology relationship of PS foams[J].Journal of Cellular Plastics,2003,39(5):353-367.

[4] 张京珍.泡沫材料成型工艺[M].北京:化学工业出版社,2005.

[5] 谢小琴,顾嫒娟,袁莉,等.改性双马来酰亚胺泡沫材料的成型工艺研究[J].工程材料应用,2008,36(10):51-55.

[6] XIE Xiao-qin,GU Ai-juan,LIU Ping,et al.Preparation of high performance foams with excellent dielectric property based on toughened bismaleimide resin[J].Polymers Advanced Technologies,2011,22(12):1731-1737.

[7] 杨清芝.实用橡胶工艺学[M].北京:化学工业出版社,2005.182-184.

[8] VELASCO J I,ANTUNES M,AYYAD O,et al.Foaming behaviour and cellular structure of LDPE/hectorite nanocomposites[J].Polymer,2007,48(7):2098-2108.

[9] LIU Peng-bo,LIU Dao-long,ZOU Hua-wei,et al.Structure and properties of closed-cell foam prepared from irradiation crosslinked silicone rubber[J].Journal of Applied Polymer Science,2009,113(6):3590-3595.

[10] ZHANG Ping,WANG Xiao-jun,YANG Yong,et al.Bubble growth in the microcellular foaming of CO2/polypropylene solutions[J].Journal of Applied Polymer Science,2010,118(4):1949-1955.

Study on Micro-morphology and Structure Control of Bismaleimide Foams

LIU Xiao-li,LU Hai-jun,XING Li-ying

(Beijing Institute of Aeronautical Materials,Beijing 100095,China)

Bismaleimide(BMI)foams were prepared using azodicarbonamide(AC)as the foaming agent.Micro-morphology of the foams were analyzed by scanning electron microscopy(SEM)and the foaming process and foamed structure such as cell size,cell density,expansion ratioetc.were also studied.The results showed that the modified BMI foam was a kind of closed-cell foam and its cell shape was pentagonal dodecahedron.The foamed structure can be controlled by foaming viscosity,temperature and foaming agent content.When the viscosity of foaming mixture was enhanced,foam density,cell nucleation density(N0)and cell density(Nf)increased,the cell diameter was decreased and become uniformed.The foam density was reduced with increased AC content,and it increased when AC content was over 7%.With the elevated foaming temperature,the cell size increased and the foaming stability became worse.

bismaleimide(BMI)foam;micro-morphology;foam structure

TB383

A

1001-4381(2012)08-0083-05

2011-10-27;

2012-02-24

刘晓丽(1984-),女,博士研究生,主要从事树脂基复合材料研究,联系地址:北京市81信箱12分箱(100095),E-mail:lxl_nanliu@163.com

邢丽英(1965-),女,研究员,联系地址:北京市81信箱12分箱(100095),E-mail:liying.xing@biam.ac.cn