基板强度对汽车用合金化热镀锌板摩擦因数的影响

李 波,康永林,朱国明,高永坚

(1北京科技大学 材料科学与工程学院,北京100083;2广州JFE钢板有限公司,广州511464)

基板强度对汽车用合金化热镀锌板摩擦因数的影响

李 波1,康永林1,朱国明1,高永坚2

(1北京科技大学 材料科学与工程学院,北京100083;2广州JFE钢板有限公司,广州511464)

采用平板滑动摩擦实验研究不同接触压力下合金化热镀锌钢板的摩擦因数。结果表明:在相同的变形条件下,低强度基板加工硬化较强烈;在相同接触压力下,镀锌板基板强度越高,摩擦因数越低;随着接触压力增大,低强度镀锌板摩擦因数由0.154降为0.136,高强度镀锌板摩擦因数由0.140降至0.135;随着接触压力的进一步增加,摩擦因数降低的趋势变缓。基于黏着理论深入分析了基板强度影响摩擦因数的原因,得出如下结论:摩擦因数主要由α值(总的实际接触面积中模具和镀层直接接触部分百分比)和基板表面显微硬度决定;基板强度是决定基板表面显微硬度和α值的主要因素;随着接触压力增大,不同的加工硬化率会使不同强度基板的表面显微硬度逐渐接近,致使α差异减小,最终使基板强度对镀锌板摩擦因数影响减弱。

摩擦因数;接触压力;基板强度;加工硬化;黏着理论

中国迅猛发展的汽车工业需要大量性能优秀的冷轧系列镀锌板。但在镀锌板各种冲压成形过程中,由于承受接触压力、摩擦力以及较大塑性变形的作用,镀层通常会发生开裂、剥落和粉化、划伤和黏锌等现象,以及摩擦因数明显增加导致成形开裂等问题,并且这些问题会随着成形温度、速率、润滑条件和变形条件的变化而变化[1]。

在过去的10年,许多学者对影响摩擦因数的因素进行了研究。Nakajima S.[2],Szakaly E.D.[3]等使用平板滑动实验装置发现合金化热镀锌板(简称GA板)和热镀锌板表面摩擦因数随着压力的增加而降低。Michal G.M.[4]等采用杯冲实验发现合金化热镀锌钢板的表面摩擦因数随着冲压速率的增加而降低。Abotani K.[5],Lee B.H.[6],GONG H.Y.[7],Andrzej Matuszak[8]等发现随着润滑剂黏度的增加热镀锌钢板表面摩擦因数逐渐下降。Yanagida A[9]等采用热冲压实验发现,随着温度的增加,镀锌板摩擦因数上升。Lee B.H.[6]等发现镀锌板摩擦因数在镀层表面粗糙度为0.5~1μm时最小,过大或过小的表面粗糙度都会使摩擦因数升高。Garza L.G.[10],张理扬[11]等发现合金化热镀锌IF钢摩擦因数会随着镀层表面ξ相的增多而升高。Michal G.M.[4]等采用杯冲实验发现电锌钢板镀层较软的表面摩擦因数较高,基板强度对电镀锌钢板表面摩擦基本没有影响。

目前摩擦过程机理还有很多不明之处,摩擦对薄板成形过程的影响很少。大多数研究者研究了外部因素(如压力、速率、润滑油、温度等)或镀层本身的性质(如表面粗糙度、表面形貌、表面显微硬度等)对摩擦因数的影响,但很少有人研究镀锌板基板对摩擦因数的影响。本工作采用平板滑动摩擦测量装置研究了不同接触压力下基板强度对合金化热镀锌钢板摩擦因数的影响,利用黏着理论深入分析了基板影响摩擦因数的原因,为制定汽车板的冲压工艺提供了理论依据。

1 实验

选用4种基板材料,分别是两种屈服强度为150MPa左右的IF钢和两种屈服强度超过300MPa的微合金高强度钢。根据GB/T 3822—1999,利用Leica VMHT 30M显微硬度计(载荷为25g,加载时间为15s)测量不同摩擦条件下镀层表面显微硬度和不同变形情况下裸板的表面显微硬度,根据GB/T2523—2008,利用表面粗糙度仪TR200测量镀层表面粗糙度。

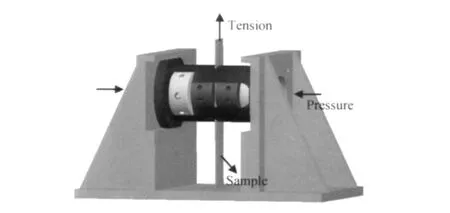

采用平板滑动摩擦测量装置(样品在上下加压力P的平面模具之间,对样品加拉力F使之在模具间滑动,从而测定摩擦因数,示意图如图1所示,因模具接触面积恒定,可将压力化为单位面积接触压力)。

图1 摩擦因数测量装置示意图Fig.1 Schematic of friction coefficient measurement device

测量不同接触压力下合金化热镀锌钢板的摩擦因数μ,计算式如式(1)所示:

2 实验结果

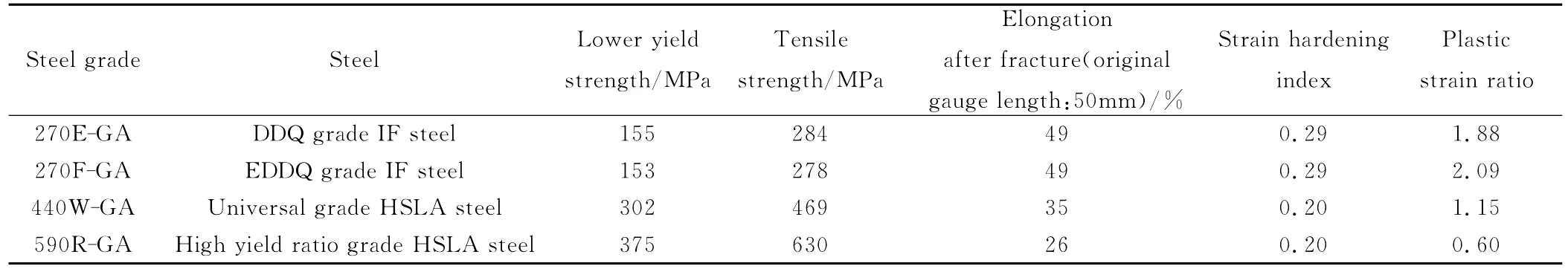

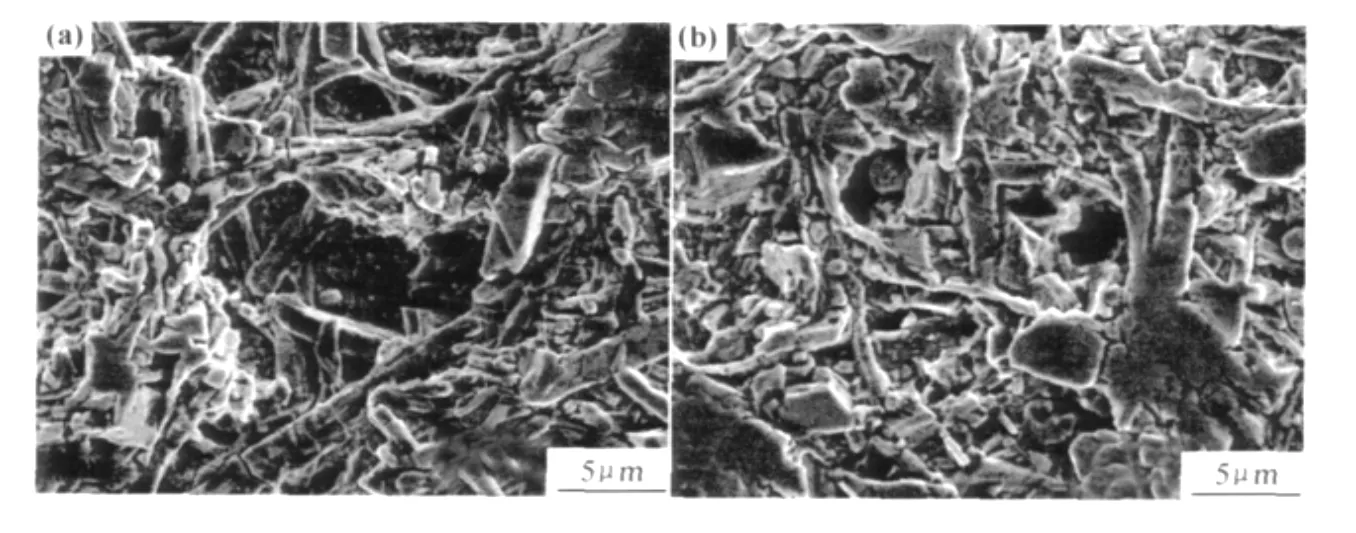

表1是所选基板制备合金化热镀锌板的力学性能。表2是镀锌板的镀层特性,图2是两种典型基板强度镀锌板的表面形貌。从表1可以看出,IF钢试样270E和270F强度与微合金高强度钢试样440W和590R强度相差一倍左右(本文中钢种级别和牌号来源于日本钢铁联盟标准)。从表2和图2可以看出:4种试样镀层厚度、镀层质量和镀层表面粗糙度相差不超过5%;镀层表面显微硬度相差不超过10%;两种典型基板强度镀锌板镀层表面形貌差异不大。

表1 合金化热镀锌板力学性能Table 1 Mechanical properties of galvannealed steel sheets

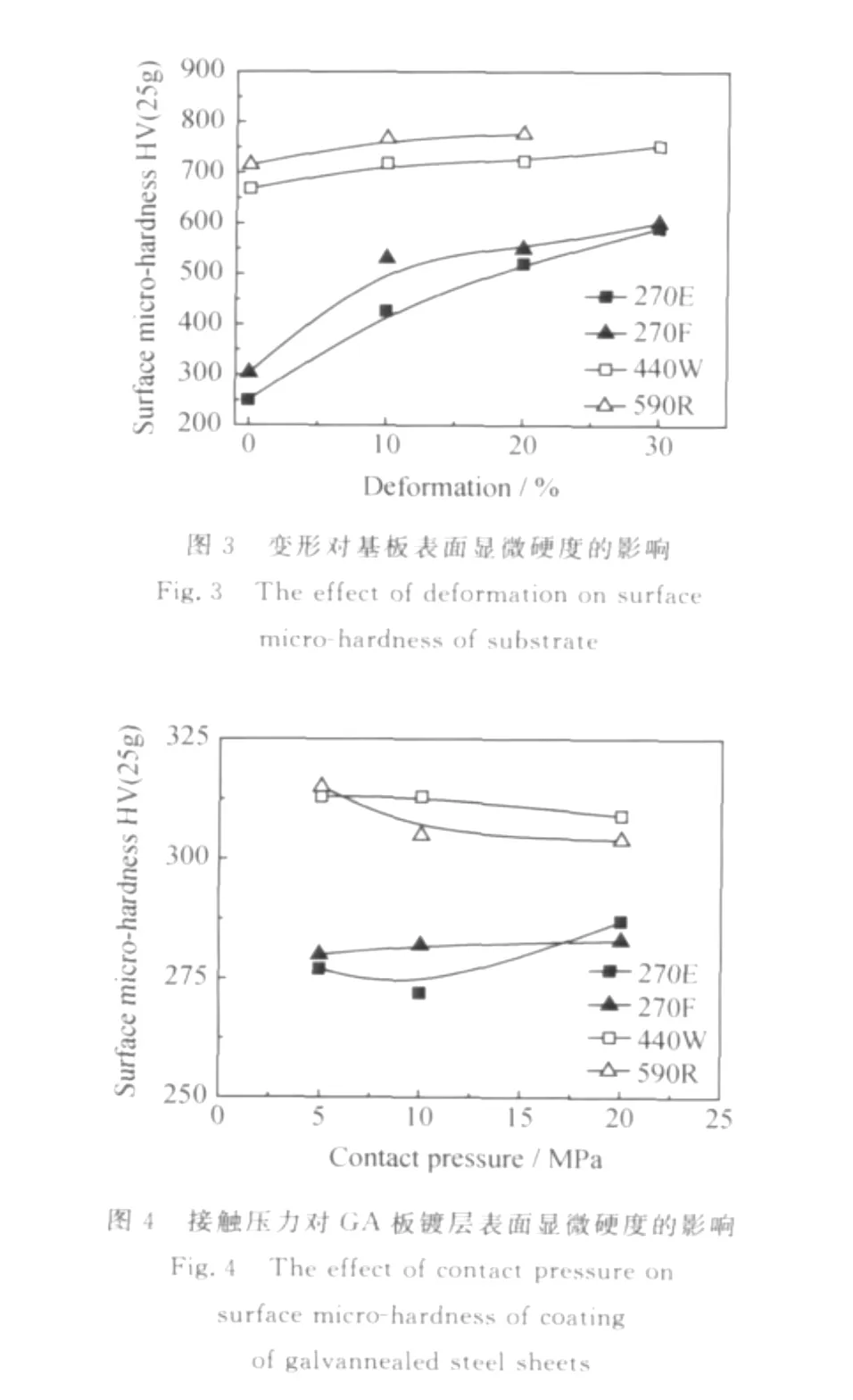

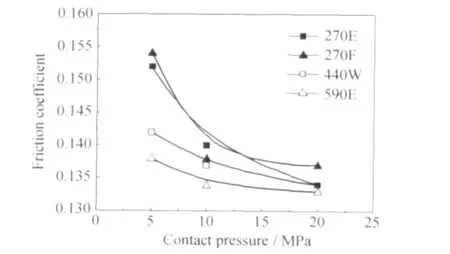

图3是不同拉伸变形下各试样裸板表面显微硬度的变化情况,可以看出屈服强度较低的IF钢板表面显微硬度值也较低;但随着变形量的增加,IF钢板的表面显微硬度迅速升高,幅度超过100%;微合金高强钢板表面初始硬度较高,但表面显微硬度随变形量增加变化不大(升高幅度不超过15%)。可以得出:IF钢板的加工硬化作用要比微合金高强钢板强烈。图4是不同接触压力下各试样镀层表面显微硬度的变化,可以看出,虽然各试样镀层表面显微硬度随着接触压力的变化而变化,但和原始镀层表面显微硬度相比波动不大,不超过10%,因此可以忽略摩擦条件对各试样镀层表面显微硬度的影响。

表2 合金化热镀锌板镀层特性Table 2 Coating properties of galvannealed steel sheets

图2 两种典型基板强度 GA板表面形貌 (a)270E-GA;(b)440W-GAFig.2 Surface morphologies of different typical substrate strength of galvannealed steel sheets(a)270E-GA;(b)440W-GA

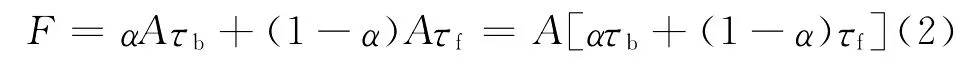

在滑动速率为200mm/min,温度为室温20℃,使用 NR550HN 润滑油(40℃,运动黏度为 19.72 mm2/s)的条件下,分别采用5,10,20MPa三种接触压力,对4种合金化热镀锌板材摩擦因数的实验结果如图5所示。可以看出:随着接触压力的增大,低强度镀锌板摩擦因数由0.154降为0.136,高强度镀锌板摩擦因数由0.140降至0.135,但接触压力较大时,摩擦因数降低的趋势变缓;低强度的IF钢GA板摩擦因数受接触压力的影响较大;在较低的接触压力下,高强度的微合金高强钢GA板摩擦因数明显比低强度的IF钢GA板低,但随着接触压力的进一步增加,基板强度对镀锌板摩擦因数的影响减弱。

图5 不同接触压力下基板强度对GA板摩擦因数的影响Fig.5 The effect of substrate strengh on friction coefficient of galvannealed steel sheets under different contact pressure

3 分析与讨论

从实验结果可以看出,各试样GA板镀层厚度、镀层质量、镀层表面显微硬度、镀层表面粗糙度相差较小,两种典型基板强度镀锌板镀层表面形貌差异不大,因此,各试样GA板镀层特性对摩擦因数的影响很小,在其他外部实验条件一致的情况下,基板强度是影响GA板摩擦因数的主要因素。

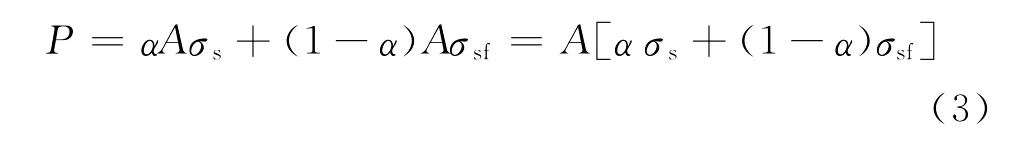

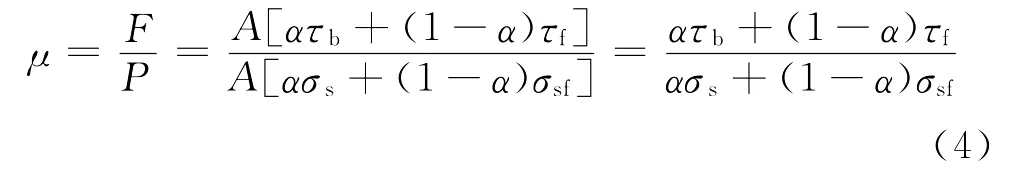

本实验润滑为边界润滑,根据黏着理论[12],实验中的摩擦力可以看做是剪断表面黏着部分的剪切力和剪断边界润滑膜的剪切力之和,即

式中:A为总的实际接触面积;α为总的实际接触面积中模具和镀层直接接触部分百分比;τb为镀层表面的抗剪强度;τf为边界润滑膜的抗剪强度。

对于镀锌板,当镀层厚度为微米数量级时,模具和镀层实际接触面积取决于基体硬金属,抗剪强度则取决于表面镀层[12]。而压力N由微凸体的接触和边界润滑膜的接触来承担,故

式中:σs为基体钢板的塑性流动压力,约等于基板表面显微硬度;σsf为边界润滑膜的屈服强度。

由此可得边界润滑时的摩擦因数为:

假设μ1是低强度的IF钢GA板摩擦因数,σs1,α1,A1分别是低强度IF钢GA板的基板塑性流动压力、总的实际接触面积中模具和镀层直接接触部分百分比和总的实际接触面积;而μ2是高强度HSLA钢GA板摩擦因数,σs2,α2,A2分别是高强度的 HSLA钢GA板的基板塑性流动压力、总的实际接触面积中模具和镀层直接接触部分百分比和总的实际接触面积。在摩擦过程中,这两种镀锌板镀层特性相差不大,τb可以视为常数,在相同摩擦条件下τf也相同。因此:

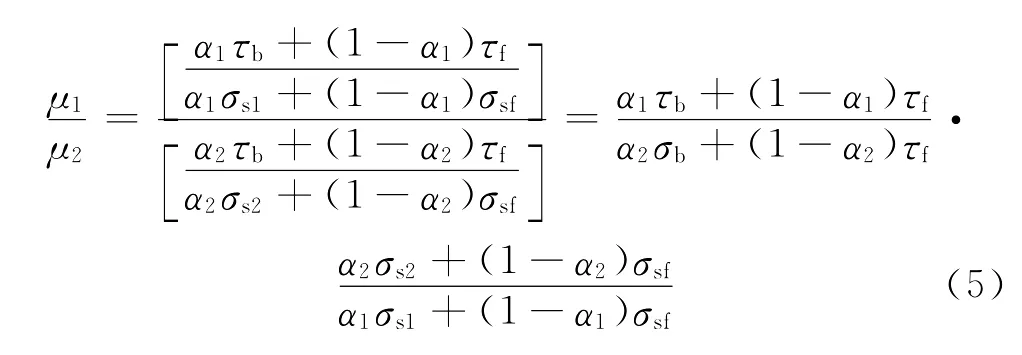

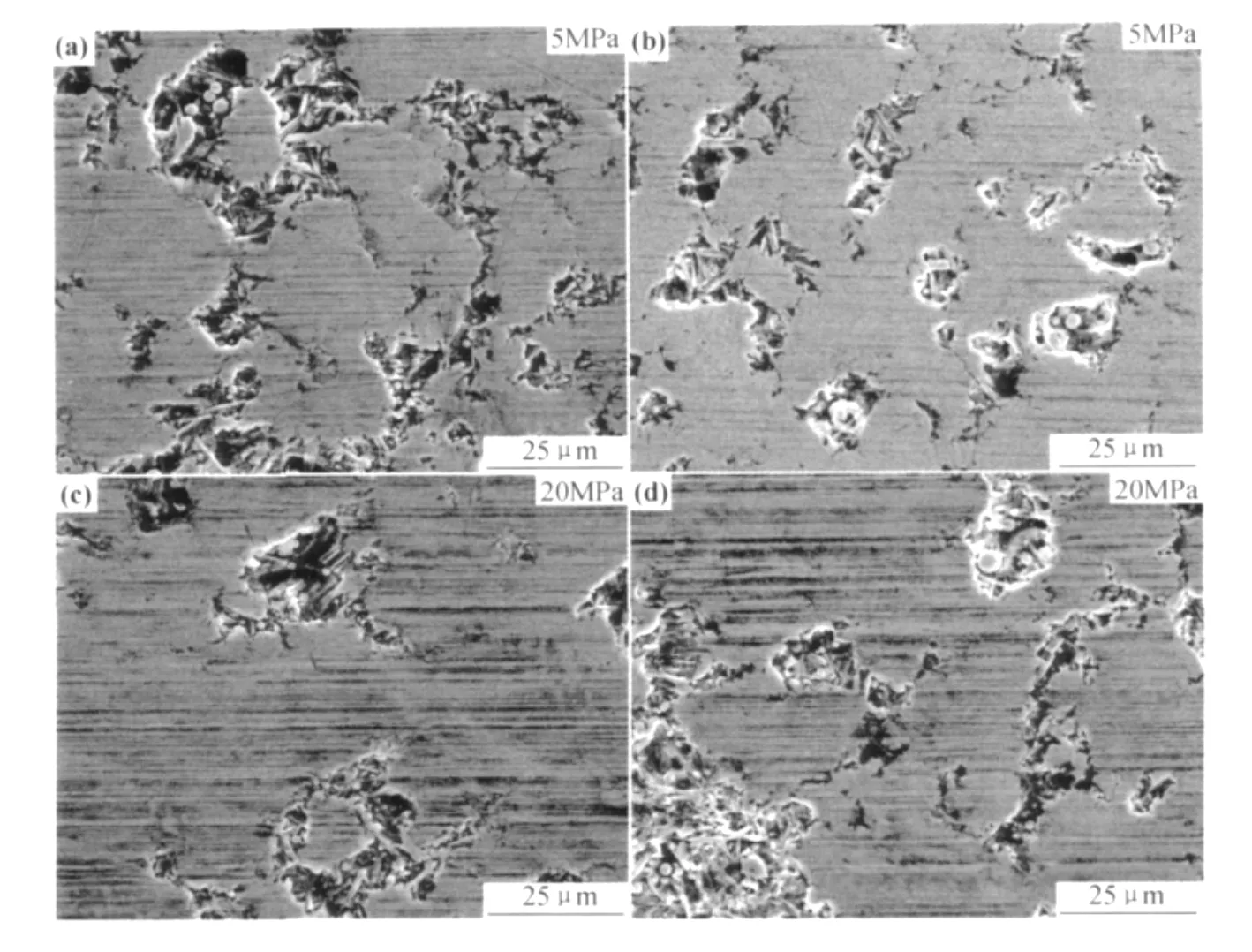

显然,镀层表面的抗剪强度τb远大于边界润滑膜的抗剪强度τf。在相同的压力下,由图3可知,低强度的IF钢GA板基板的表面显微硬度较低,故σs1低、α1值大、A1值高,而基板强度高的镀锌板σs2高、α2值小、A2值低。由于α1>α2,所以;由于摩擦条件相同,所以P1=P2,而A1>A2,根据公式,因此即μ1>μ2。显然σs1与σs2,α1与α2相差越大,μ1,μ2相差越大。而基板强度是决定基板表面显微硬度σs、总的实际接触面积中模具和镀层直接接触部分百分比α的主要因素,因此基板强度越高,摩擦因数越低,这也被实验结果所证实(图5)。图6(a),(b)是接触压力较小时(5MPa)两种典型基板强度GA板表面镀层损伤情况,从图6(a),(b)可以看出:高强度镀锌板440W表面损伤较轻,即实际接触面积中模具和镀层直接接触部分低,所以440W-GA板α值比270E-GA板低;而由图3可知440W-GA板基板表面显微硬度σs比270E-GA板基高。因此,440W-GA板摩擦因数较270E-GA板低,这也进一步验证了基板强度高的GA板摩擦因数较小。

在摩擦过程中,接触压力由基体钢板和润滑油膜承担,试样基板表面也会经历加工硬化,由图2可知,低强度的IF钢加工硬化要比高强度的HSLA钢强烈,可以认为,在受压的情况下,IF钢的加工硬化同样要比HSLA钢强烈。随着接触压力的增加,高强度GA板基板表面显微硬度与低强度GA板基板表面显微硬度差异逐渐缩小。因此,在较高的接触压力下,HSLA钢GA板与IF钢GA板σs和α值相差减小,导致高强度GA板与低强度GA板摩擦因数相差不大(图5)。图6(c),(d)是接触压力较大时(20MPa)两种典型基板强度GA板表面镀层损伤情况,可以看出,低强度270E-GA板与高强度440W-GA板镀层损伤情况接近,两种不同基板强度GA板模具和镀层直接接触部分百分比α基本相等;而由图3可知,在较高接触压力下440W-GA板和270E-GA板基板表面显微硬度σs相差较小。因此,440W-GA板和270E-GA板摩擦因数相差不大。这也进一步验证了在较高的接触压力下,由于基板加工硬化率的不同而导致两种基板强度的GA板摩擦因数相差不大。

4 结论

(1)屈服强度较低的IF钢板表面显微硬度值较低,但随着变形量的增加,IF钢板的表面显微硬度迅速升高,幅度超过100%;微合金高强钢板表面初始硬度较高,但表面显微硬度随变形量增加变化不大(升高幅度不超过15%)。在相同的变形情况下,低强度基板加工硬化要比高强度基板强烈。

图6 不同接触压力不同基板强度 GA板摩擦后表面磨损形貌 (a),(c)270E-GA;(b),(d)440W-GAFig.6 Surface wear morphology of different substrate strength of galvannealed steel sheets under different contact pressure(a),(c)270E-GA;(b),(d)440W-GA

(2)相同接触压力下,基板强度越高,摩擦因数越低;随着接触压力的增大,低强度镀锌板摩擦因数由0.154降为0.136,高强度镀锌板摩擦因数由0.140降至0.135;随着压力的进一步增加,降低的趋势变缓。

(3)摩擦因数的大小主要由模具与镀层直接接触部分占总接触面积百分比α和基板表面显微硬度决定;基板强度是决定基板表面显微硬度和α的主要因素;随着接触压力增大,不同强度基板的加工硬化率会使基板表面显微硬度逐渐接近,致使α差异减小,最终使基板强度对镀锌板摩擦因数影响减弱。

[1] 康永林.现代汽车板工艺及成形理论与技术[M].北京:冶金工业出版社,2009.342-346.

[2] NAKAJIMA S,KATAGIRI T,KATO C.Inorganic dry film lubricant coated galvannealed steel sheet with excellent press formability and adhesive compatibility[R].Kawasaki:Steel Technical Report,2003.

[3] ERIK D S,JOHN G L.The effect of process and material parameters on the coefficient of friction in the flat-die test[J].Journal of Materials Processing Technology,2010,210(6-7):868-876.

[4] MICHAL G M,PAIK D J.The effects of forming velocity and strain path on the performance of galvannealed sheet steels[A].Galvatech 5th International Conference on Zinc and Zinc Alloy Coated Steel Sheet[C]. Brussels:Centre de Recherches Métallurgiques,2001.73-80.

[5] ABOTANI K,HIROHATA K,KIYASU T.Hot-dip galvanized sheet steel with excellent press formability and surface quality for the automotive panels[R].Kawasaki:Steel Technical Report,2003.

[6] LEE B H,KEUM Y T,WAGONER R H.Modeling of the friction caused by lubrication and surface roughness in sheet metal forming[J].Journal of Materials Processing Technology,2002,130-131:60-63.

[7] GONG H Y,LOU Z L,ZHANG Z L.Studies on the friction and lubrication characteristics in the sheet steel drawing process[J].Journal of Materials Processing Technology,2004,151(1-3):328-333.

[8] ANDRZEJ M.Factors influencing friction in steel sheet forming[J].Journal of Materials Processing Technology,2000,106(1-3):250-253.

[9] YANAGIDA A,AZUSHIMA A.Evaluation of coefficients of friction in hot stamping by hot flat drawing test[J].CIRP Annals-Manufacturing Technology,2009,58(1):247-250.

[10] GARZA L G,VAN TYNE C J.Friction and formability of galvannealed interstitial free sheet steel[J].Journal of Materials Processing Technology,2007,187-188:164-168.

[11] 张理扬,左良,李俊,等.汽车用合金化热镀锌IF钢表面摩擦系数[J].特殊钢,2005,26(4):9-12.

[12] 刘正林.摩擦学原理[M].北京:高等教育出版社,2009.158-160.

Effects of Substrate Strength on Friction Coefficient of Galvannealed Auto Steel Sheets

LI Bo1,KANG Yong-lin1,ZHU Guo-ming1,GAO Yong-jian2

(1School of Materials Science and Engineering,University of Science and Technology Beijing,Beijing 100083,China;2Guangzhou JFE Steel Sheet Co.,Ltd.,Guangzhou 511464,China)

Friction coefficient of galvannealed steel sheets under different contact pressure was studied by sliding test.The results show that,at the same deformation,the work-hardening of the lowstrength substrate is stronger than that of high-strength substrate;the friction coefficient of the highstrength substrate galvannealed steel sheets is lower at the same contact pressure.Moreover,the friction coefficient of low-strength substrate galvanized steel sheets decreases from 0.154to 0.136,and the friction coefficient of high-strength substrate galvanized steel sheets decreases from 0.140to 0.135,when the contact pressure increases,but at the higher contact pressure,the decrease extent of friction coefficient is slow down.Furthermore,the effect of substrate strength on the friction coefficient using adhesion theory was investigated.The conclusions are as followings:friction coefficient is decided byα(mold and coating direct contact percentage of the total actual contact area)and substrate surface micro-hardness;αand substrate surface micro-hardness are mainly determined by substrate strength;the different substrate surface micro-hardness moves close to each other because of different work-hardening as the contact pressure increases,contributing toαequality,and finally the effect of substrate strength on friction coefficient of galvannealed steel sheets would be low.

friction coefficient;contact pressure;substrate strength;work hardening;adhesion theory

TG356.16

A

1001-4381(2012)08-0014-05

2011-10-27;

2012-04-14

李波(1986-),男,博士研究生,从事汽车用薄钢板研究,联系地址:北京科技大学材料科学与工程学院(100083),E-mail:libo_ustb@126.com

康永林(1954-),男,博士,教授,从事汽车板研究,联系地址:北京科技大学材料科学与工程学院(100083),E-mail:kangylin@mater.ustb.edu.cn