过热器炉管爆管原因分析

窦莹婷,李 君,张 峥

(北京航空航天大学 材料科学与工程学院,北京100191)

过热器炉管爆管原因分析

窦莹婷,李 君,张 峥

(北京航空航天大学 材料科学与工程学院,北京100191)

12Cr1MoV是火电厂管道优良用材之一,580℃时仍具有较高的热强性和抗氧化性能,且具有较高的持久塑性。因此,广泛应用于高压、超高压、亚临界电站锅炉过热器、集箱和主蒸汽导管等。某过热器炉管使用3个月后在靠近蛇形管出口端的位置发生爆管,材料为12Cr1MoV,规格为φ42mm×3.5mm,爆管时管内蒸汽温度440℃,压力3.7MPa,管外烟气温度1100℃左右。

1 宏观形貌及胀粗测量

1.1 爆口宏观形貌观察

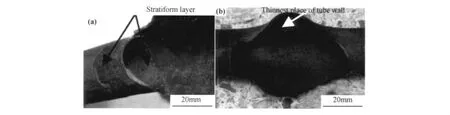

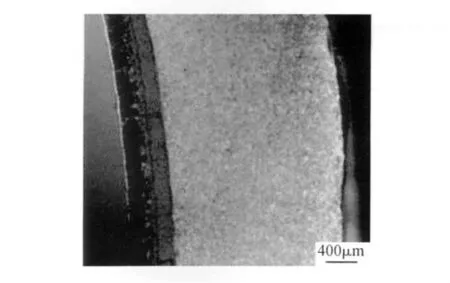

爆口远离焊接点,轴向略有折弯,可以认为炉管的爆破与焊接质量无关。爆口处于向火面,张开呈喇叭形撕裂状,长轴120mm,短轴90mm,周长345mm,如图1所示。管道内外壁均覆盖一层较厚的层状物,且内壁层状物与管壁结合较致密,均匀分布,无脱落迹象,表明爆管不是由于内部阻塞造成的;外壁层状物与管壁结合较疏松,呈树皮状特征,部分区域已脱落,宏观形貌如图2(a)所示。爆口一侧严重减薄,最薄处仅有0.52mm,如图2(b);爆口周围变形较大,断口整体形貌在爆破时发生二次破坏。

图1 爆管宏观照片形貌Fig.1 Macrograph of burst tube

1.2 爆管胀粗及壁厚测量

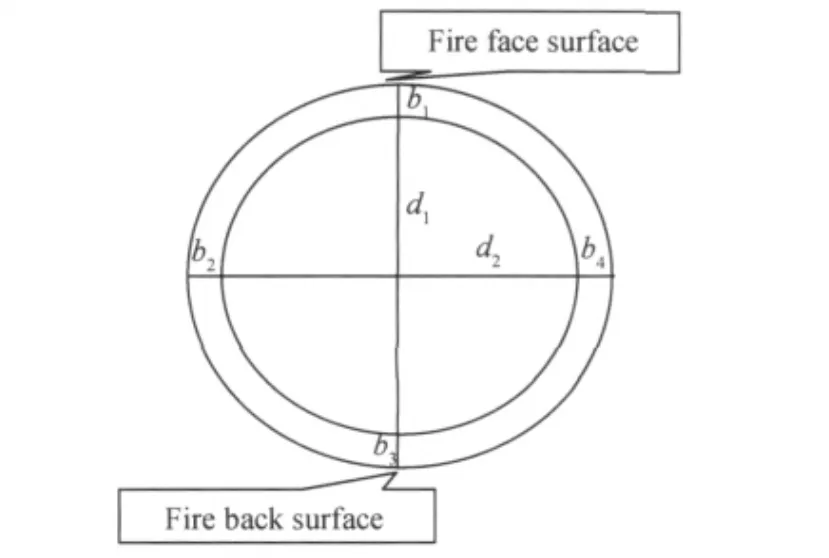

图3为微观分析和力学性能取样部位示意图。距爆口10mm的管样记为1#,距爆口150mm的管样记为2#,均用作宏观胀粗测量和微观金相检查;在图3中箭头所指的管段向火面、背火面各截取2个拉伸性能测试板状试样,用作力学性能分析。

图2 爆口宏观形貌(a)炉管内外壁层状物;(b)爆口最薄处Fig.2 Macrograph of burst spot(a)stratiform layer;(b)thinnest place of tube wall

图3 微观分析和力学性能取样部位示意图Fig.3 Sampling site for microanalysis and mechanical testing

对1#,2#管样进行胀粗测量,测量位置如图4所示,其中d1,d2是相互垂直的管径,b1,b2,b3,b4是不同位置的壁厚,测量结果如表1所示。

图4 胀粗测量位置示意图Fig.4 Measuring position for inflation

表1 壁厚及管径测量结果Table 1 Wall thickness and tube diameter measurement

由表1可知,管壁上的层状物平均厚度约为0.70mm。管壁不均匀减薄,向火面壁厚小于背火面,爆口附近减薄较远端严重,减薄非常明显,减薄程度平均可达28.8%。爆管段胀粗率最高达9.0%,即使是从距离断口较远的位置截取的2#试样,其胀粗率也达到了7.8%,远远超过了合金钢过热器管外径胀粗率不得高于5%的规定[1]。

2 微观组织成分分析

2.1 金相组织检查

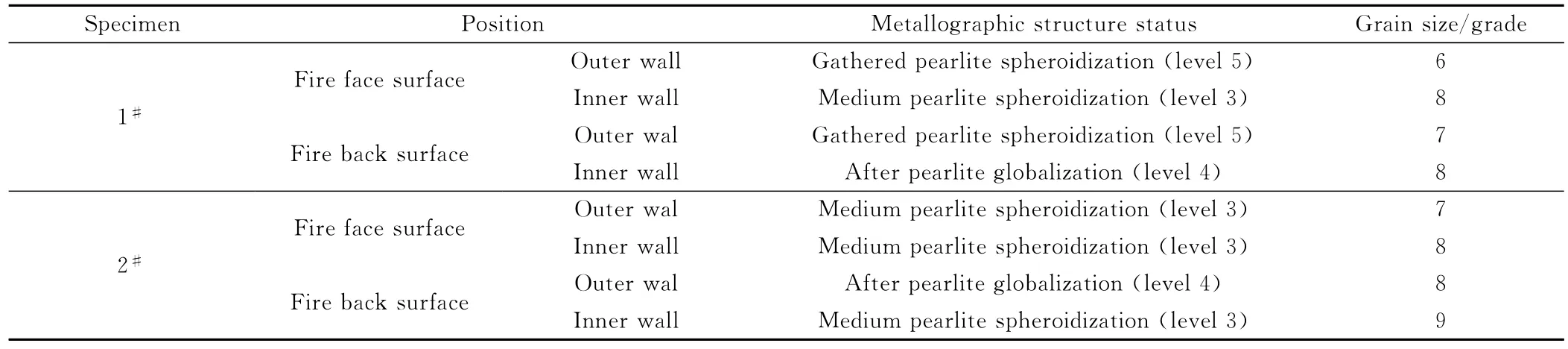

采用5%的硝酸酒精溶液腐蚀1#,2#管样横截面金相样品,在OLYMPUS BX51M光学显微镜下进行金相组织观察,并进行珠光体球化和晶粒度评级,结果如表2所示。图5为爆口附近及远端金相组织照片。可见1#样品向火面外壁组织由外到内晶粒大小逐渐减小,珠光体/铁素体比例逐渐增大(图5(a))。采用比较法给图5(b),(c)的组织进行珠光体球化评级[2]:图5(b)组织中几乎看不到珠光体,碳化物分布在铁素体晶界上,爆口附近向火面外壁组织珠光体球化达五级[3],而内壁组织(图5(c))可见较少的珠光体组织形态,碳化物球化严重,聚集在三角晶界上,珠光体球化达三级。图5(d),(e)1#样品的背火面组织也发生了严重的珠光体球化,碳化物都分布于铁素体晶界上。爆口远端的2#样品金相组织也发生了中度以上的珠光体球化,组织中很少见珠光体组织(图5(f))。

表2 爆管段珠光体球化评级及晶粒度评级结果Table 2 Pearlite spheroidization and grain size rating

图5 爆口附近(1#)及远端(2#)金相组织Fig.5 Microstructure of sample 1#(near the burst spot)and 2#(the distant one)

可以看出,爆管内外壁组织均发生了不同程度的珠光体球化和晶粒长大。所取管样组织中,外壁晶粒较内壁大,向火面晶粒较背火面大,爆口附近晶粒较远端大;大部分珠光体组织的形态正在消失,碳化物石墨化,在晶界上析出聚集,这是组织过热的典型特征,过热后会引起材料性能的下降。

2.2 管壁层状物分析

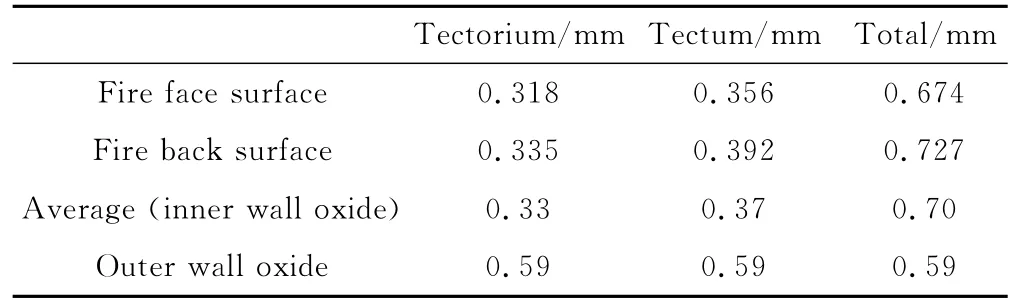

对管内外壁较厚的层状物做能谱成分分析,可知其均为氧化皮,结果如表3所示。氧化皮在体视显微镜下观察的形貌如图6所示,厚度测量结果如表4所示,内壁氧化皮最厚处可达0.73mm,外壁最厚为0.59mm。

表3 管内外壁层状物中各合金元素的原子分数(%)Table 3 Atomic percentage of alloy elements in oxide scale(%)

3 力学性能测试和强度校核

3.1 常温力学性能测试

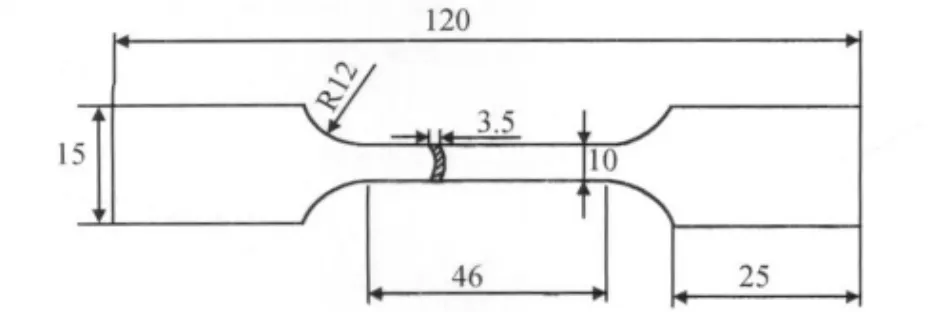

从有爆口的管段上端切取如图7所示的室温标准拉伸试样,分别编号3-1,3-2,3-3,按《金属材料室温拉伸试验方法》(GB/T 228—2002)进行室温拉伸实验。

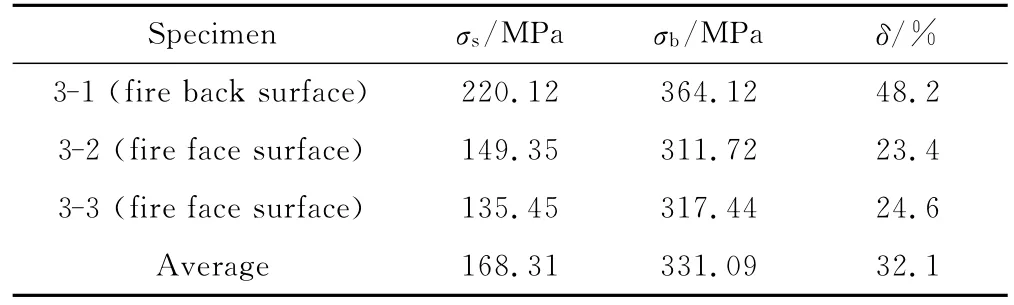

实验在MTS-880材料试验机上进行,实验温度为室温,实验速率2mm/min,结果如表5所示。

图6 体视显微镜下内壁氧化层形貌Fig.6 Morphology of inner wall oxide under stereomicroscope

表4 管内外壁氧化物厚度测量Table 4 Thickness of the tube wall oxide

图7 拉伸试样示意图Fig.7 Tensile sample diagram

表5 拉伸实验结果Table 5 Results of tensile testing

文献[4]表明,当12Cr1MoV钢严重球化时,强度下降表明管材性能明显退化。综合比较实验数据和相关标准规定的12Cr1MoV钢管力学性能值(表6),向火面力学性能明显低于背火面,爆管段材料常温拉伸实验测试的屈服强度和抗拉强度已明显低于国标规定值,屈服强度比国标规定值降低了42%,抗拉强度比国标规定值降低了34%,材料性能退化明显。

表6 12Cr1MoV钢管力学性能Table 6 Mechanical property of 12Cr1MoV steel tube

3.2 应力校核

管子的原始壁厚为3.5mm,为了估计管子的应力大小,应用薄壁压力容器环向应力计算公式(1)对管道的应力状态进行校核:

式中:σ是管道环向所受的应力(MPa);P是管道所受压力(MPa);D是管道外径(mm);t是管道壁厚(mm)。

当保持薄壁管道内压力P不变,如3.7MPa,而管道外径D由于胀粗等原因增大,壁厚t减小,就会使得管壁所受的实际环向应力σ大幅提高。若用距爆口10mm处管样相关数据(P=3.7MPa,D=45.86mm,t=2.54mm)按公式(1)估算,对管段的应力状态进行校核,管壁所受的环向应力比设计应力升高了50%,即由于炉管的胀粗和实际壁厚的减薄,爆管段承受的实际环向应力大幅度提高。当管壁实际所受的环向应力σ超过材料强度时,就可能发生断裂。

4 爆管原因分析

在火电厂事故中,炉管爆破是较常见的失效模式[5,6],而过热导致的失效事故占很大的比例,在相关的文献中多有报道[7],而本次失效事故具有典型性。

(1)由宏观分析可知,爆口附近、远端均发生了明显的胀粗和壁厚减薄现象,管段处于长期过热运行状态。爆管内外壁均覆盖较厚的氧化层,一旦脱落就会造成管道堵塞而发生爆破,许多学者对此类事故做了深入研究并提出了相关的预防措施[8,9]。而相关研究表明,一方面,12Cr1MoV钢管内壁的氧化皮与基体结合较致密,不易脱落,因此一定程度上减少了因管道堵塞而发生的爆破事故。但这种由于长期运行而形成的主蒸汽管道内壁氧化皮,其导热系数仅为母材金属的十几分之一,恶化了管子的传热性能,极易导致超温现象,而过热运行管道中的水蒸气又会进一步加速合金的高温氧化,从而恶化超温现象。另一方面,氧化皮的生成使得管道内流量减小,而流量偏小的环路,介质吸热量小,管壁温度也会有所升高,也会恶化管道过热情况,促进了过热组织的生成,导致材料性能退化,最终爆管。

(2)管壁可能承受的实际应力远大于安全许用应力。当管道的工作压力一定时,过热运行所引起的胀粗使得管道外径不断增大,减薄和氧化皮的生成、增厚也使得实际用于承载的壁厚不断减小,根据薄壁压力容器环向应力公式σ=PD/2t可知,这些因素都会导致管道所受的实际环向应力增大,甚至超过设计工况的安全许用应力。宏观上也可观测到爆口处边缘减薄严重,最薄处仅为0.52mm,呈现出过载断裂模式下的撕裂形貌。

(3)从显微金相组织观察,发现爆管段的金相组织珠光体球化较严重,导致材料性能大幅下降。12Cr1MoV钢属于珠光体低合金热强钢,具有较高的热强性能和持久塑性,常用于制造壁温≤570℃的受热面管子和壁温≤555℃的集箱、蒸汽管道,以及锅炉大型锻件。在980~1020℃正火+720~760℃回火的热处理工艺下,使用组织为铁素体+层片状珠光体。层片状珠光体是一种亚稳组织,当长期在高温下工作时,珠光体中的片状碳化物会自发地向颗粒状转变,即造成珠光体球化,若管线长期过热运行,组织中会发生严重的珠光体球化[10]。由于在成分相同的情况下,球状珠光体具有较少的相界面,其强度、硬度较片状珠光体低,故球化的组织会引起钢材常温和高温强度指标值的降低。由表2可知,实验测试爆管段的组织已发生了不同程度的珠光体球化现象,对在高温、高压条件下和油气介质中长期工作的炉管,当其材质显微组织发生轻度至中度球化时,对持久强度影响不大,但完全球化的组织会显著降低钢的热强性,即球化程度越严重,其常温和高温强度指标值降低得愈显著。而爆口附近的珠光体球化程度已达国标中规定的四级完全球化及以上,从力学性能测试的结果看,材料在服役一段时间后,其性能确实发生了明显的退化。本实验中的测量值与GB5310—85相比,屈服强度最高下降42%,抗拉强度最高下降34%,此时应及时更换管线。

综上分析,过热运行的炉管由于宏观形貌和微观组织上的变化,使得管壁实际承受应力的增大,而自身强度又在降低,最终导致了炉管发生了过载断裂模式下的失效。

5 结论

(1)炉管失效模式为过载断裂。主要是由于长期运行的炉管发生过热,管道胀粗和壁厚减薄明显,使管子实际承受的环向应力远高于安全许用值;同时过热运行也促使组织发生珠光体球化,导致性能退化,最终使得屈服强度和抗拉强度都低于国标规定值30%~40%,导致过载断裂;另外,内外壁均生成较厚的氧化层,影响管道传热性能,使管壁温度升高,恶化了管道超温情况。

(2)建议加强管道检查,定期检查管道的氧化腐蚀、胀粗、表面微裂纹情况,以减少事故的发生。检查高温区管的氧化皮厚度情况,当氧化皮厚超标时,及时换管;检查高温区向火面高温腐蚀情况,发现有严重腐蚀部分,打磨测厚,当厚度不能满足强度要求时更换管子;做直管段胀粗测量,合金钢管胀粗不能大于原有直径的2.5%,碳素钢管胀粗不能大于原有直径的3.5%[11];检查管表面是否有微裂纹,有裂纹时及时找专家评定,做到及时更换。

(3)机组应尽量避免快启、快冷,使用合适的减温水;机组停用后,及时做好保养工作,减少和减缓氧化现象。

(4)在不影响使用的前提下,做好过热器管的寿命预测工作。每隔2~5万小时,对过热器监视段割管鉴定,进行金相组织分析和力学性能实验。当发现珠光体球化严重(4~5级),力学性能实验结果低于标准要求时,及时进行更换。

[1]DL/T 438—2009,火力发电厂金属技术监督规程[S].

[2]YB/T 5148—93,金属平均晶粒度测定法[S].

[3]DL/T 773—2001,火电厂用12Cr1MoV钢球化评级标准[S].

[4]侯峰,徐宏.制氢装置高温蒸汽管线材料损伤试验与可用性分析[J].2005,(5):39-43.

[5]史青君,吴素君,刘翊之,等.对流加热炉管的失效分析[J].失效分析与预防,2006,(4):46.

[6]丁晓非,谢忠东,林艾光,等.裂解炉管焊缝开裂原因分析[J].失效分析与预防,2008,(10):48.

[7]周雪松.锅炉“四管”泄漏的预防与控制[J].华电技术,2008(30):3.

[8]钮建新.预防炉管氧化皮的生成、剥离的探讨[A].全国火电大机组(600MW级)技术协作会第十三届年会论文集[C].北京:全国火电机组技术协作会,2009.

[9]朱煜.超临界锅炉高再管氧化皮脱落分析与解决措施[J].中国特种设备安全,2008,(7):64.

[10]刘保国,杨必应.电站锅炉几种常见钢材的金相组织分析[J].广西轻工业,2009,(5):19.

[11]张洪瑜,宋绍河.锅炉压力容器检验中的安全、技术、焊接工艺措施[J].电力安全技术,2002,(5):23.

Analysis of Tube Bursting at Superheater

DOU Ying-ting,LI Jun,ZHANG Zheng

(School of Materials Science and Engineering,Beihang University,Beijing 100191,China)

通过宏观检查、胀粗测量、金相组织检查、室温拉伸力学性能测试及应力校核,对过热器炉管爆管原因进行了分析。结果表明:长期运行的炉管内外壁氧化严重,影响管道传热,加剧了管道过热运行情况,胀粗、减薄明显,金相组织已完全珠光体球化,使材料强度低于实际承载应力而发生过载失效。建议加强胀粗和氧化测量,并定期进行金相检查,及时发现问题,更换管道。

爆管;过热;应力校核;过载

The failure causes of tube bursting at superheater were analyzed by many tests and several research methods,such as macro inspection,dimensional measurement of tube perimeter change,microstructure examination,mechanical testing and stress check.The results show that the tube is severely oxidized and overheated,which intensifies the situation of overheating operation.Inflation of the tube,thinning of the tube wall and fully pearlite spheroidized microstructure can be observed,and the strength of the material deteriorates significantly.It is concluded that the tube failure mode is overloading.At the same time,some useful suggestions such as periodic measurement of tube perimeter and metallographic examination are proposed,which can be a reference for operation and maintenance.

burst;overheating;stress check;overloading

TK223.3;TG113.25;TG113.12

A

1001-4381(2012)04-0012-05

2011-08-15;

2012-01-06

窦莹婷(1987—),女,硕士研究生,主要从事压力管道失效分析工作。

张峥,教授,主要从事材料的失效分析预测预防研究工作,先后承担多个重大事故的失效原因分析诊断工作,获得部级科技进步一等奖2项、二等奖1项、三等奖5项,联系地址:北京市海淀区学院路37号北京航空航天大学材料学院(100191),E-mail:zhangzh@buaa.edu.cn