某超超临界锅炉一级过热器T91钢吊挂管泄漏原因分析

田 晓1, 秦承鹏1, 徐 慧, 商雪威

(1. 西安热工研究院有限公司, 西安 710054; 2. 西安益通热工技术服务有限责任公司, 西安 710032)

某电厂6号锅炉为二次再热超超临界锅炉(1 000 MW,620 ℃),锅炉出口蒸汽压力为32.9 MPa,主出口蒸汽温度为605 ℃,再热蒸汽出口温度为623 ℃。该锅炉于2015年12月投运,在运行1 400 h后其一级过热器吊挂管发生泄漏。该吊挂管泄漏管段材料为T91钢,规格为φ44.5 mm×10 mm,其下方相邻管段材料为Super304H钢。吊挂管上方为一级过热器入口集箱,下方连接一级过热器管屏,吊挂管的正常工作温度为500 ℃,工作压力为33 MPa。为查明吊挂管发生泄漏的原因,笔者对其进行了理化检验与分析。

1 理化检验

1.1 宏观检查

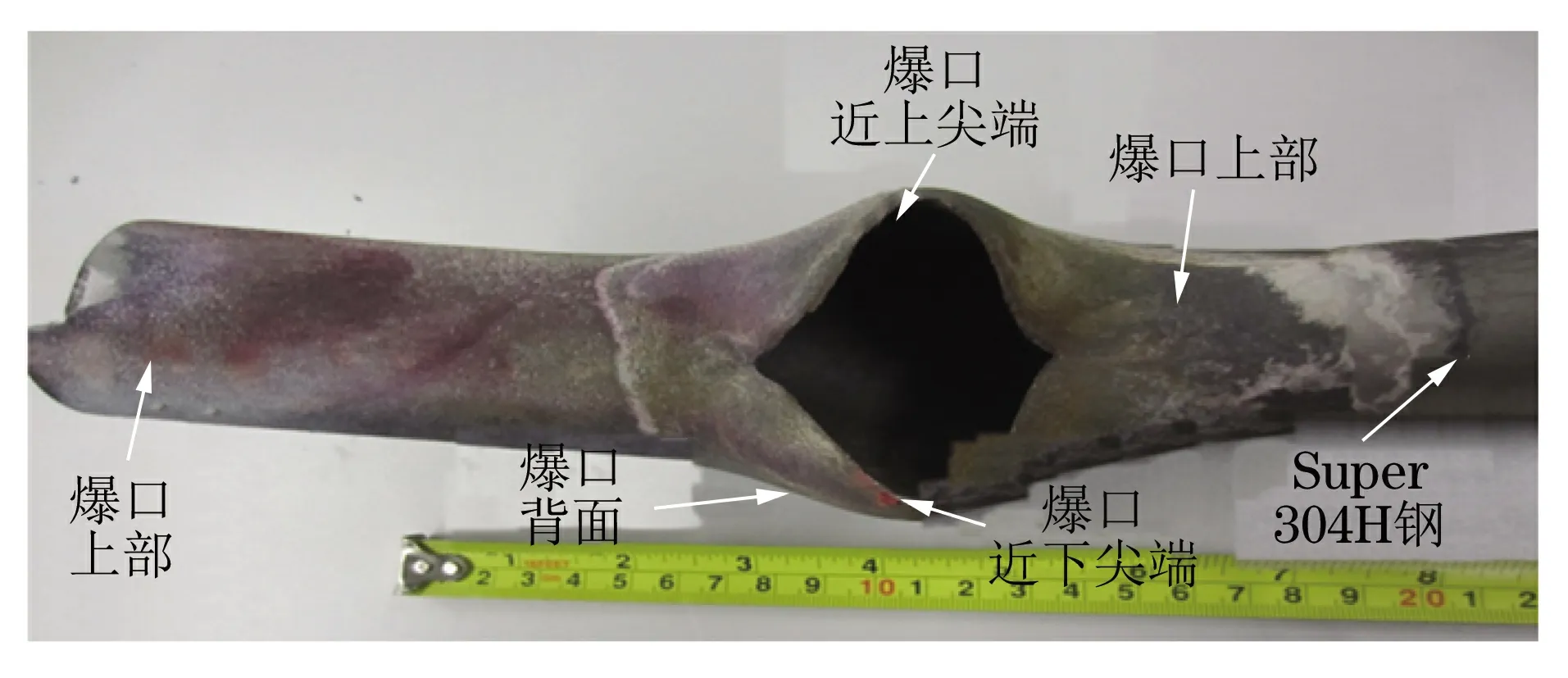

吊挂管泄漏管段在锅炉内的位置如图1所示,由于受蒸汽冲击,泄漏管段与相邻的吊挂管均发生变形。图2是吊挂管泄漏管段的宏观形貌,将爆口所在管段、爆口上方距离爆口750,1 200 mm处所在管段分别编为1,2,3号管段。爆口的宏观形貌如图3所示,可见爆口位于泄漏管段的背火面,与其下部的Super304H钢管段焊缝距离为50 mm,爆口呈喇叭形,沿管段纵向长度为50 mm,开口最大宽度为60 mm,爆口处管段发生明显塑性变形,其边缘减薄呈刀刃状且管壁明显减薄。综上可知,爆口具有短时过热开裂的特征[1]。距离爆口250 mm处的上方管段管径有胀粗现象,而爆口下方Super304H钢管段未见胀粗现象。

图1 吊挂管泄漏管段在锅炉内位置Fig.1 Position of leakage tube section of supporting tube in the boiler

图2 吊挂管泄漏管段宏观形貌Fig.2 Macro morphology of leakage tube section of supporting tube

图3 吊挂管爆口宏观形貌Fig.3 Macro morphology of burst of supporting tube

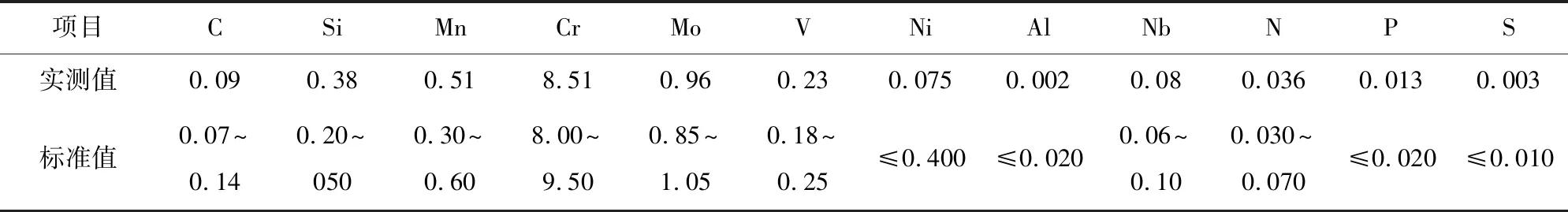

1.2 化学成分分析

按照GB/T 4336-2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》和GB/T 20123-2006《钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)》,对吊挂管泄漏管段取样,采用CX-9800型光电直读光谱仪和HW-2000型高频碳硫红外分析仪对试样的化学成分进行分析,结果见表1。可见吊挂管泄漏管段的化学成分符合ASEM SA-213(2017)SpecificationforSeamlessFerriticandAusteniticAlloySteelBoiler,SuperheaterandHeat-exchangerTubes对T91钢的技术要求。

表1 吊挂管泄漏管段的化学成分(质量分数)Tab.1 Chemical compositions of leaking tube section of supporting tube (mass fraction) %

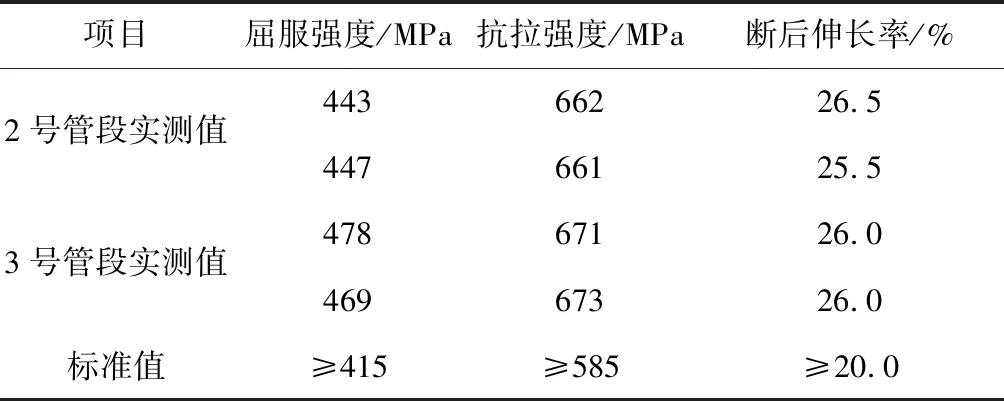

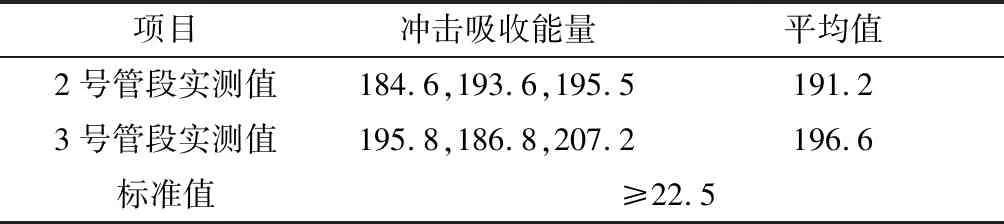

1.3 力学性能试验

按照GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》,在2,3号管段上截取拉伸试样,采用MTS810型电液伺服万能材料试验机分别对试样进行室温拉伸试验,结果见表2。可见2,3号管段的屈服强度和抗拉强度符合ASEM SA-213(2017)的技术要求,且屈服强度和抗拉强度较高。

按照GB/T 229-2007《金属材料夏比摆锤冲击试验方法》,在2,3号管段上沿纵向截取尺寸为55 mm×7.5 mm×10 mm的冲击试样,采用PIT452D-2型金属摆锤冲击试验机对试样进行室温冲击试验,结果见表3。可见2,3号管段的冲击吸收能量符合GB 5310-2017《高压锅炉用无缝钢管》对T91钢的技术要求(标准要求值不小于30 J,而全尺寸冲击试样需以标准值30 J乘以递减系数0.75得到22.5 J,即标准要求值应不小于22.5 J)。

表2 吊挂管不同管段的室温拉伸试验结果Tab.2 Tensile test results of different tube sections of supporting tube at room temperature

表3 吊挂管不同管段的室温冲击试验结果Tab.3 Impact test results of different tube sections of supporting tube at room temperature J

1.4 硬度测试

1.4.1 布氏硬度

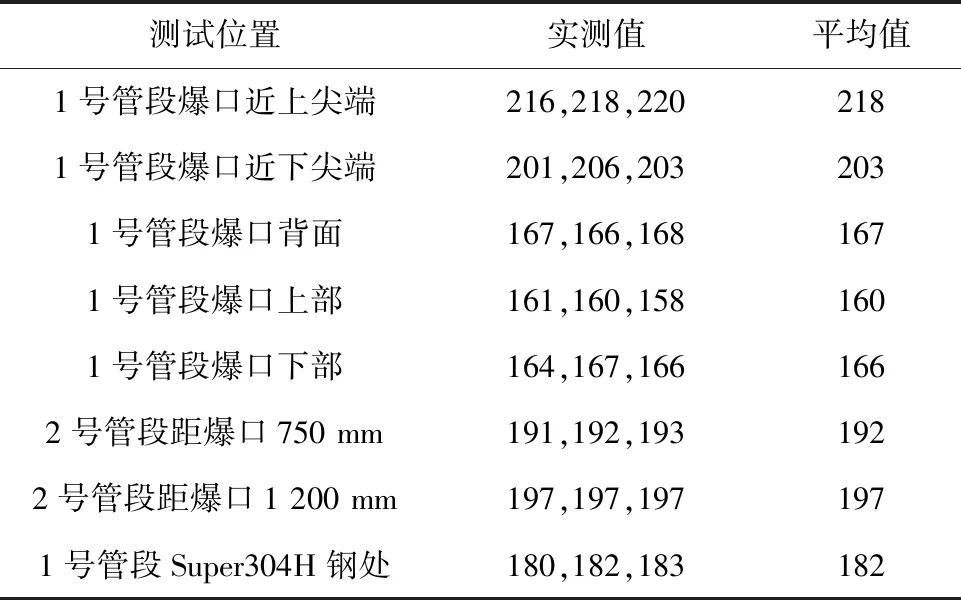

按照GB/T 231.1-2018《金属材料 布氏硬度试验 第1部分:试验方法》,在1号管段爆口近上下尖端、上下部、背面、下方Super304H钢处,以及2号管段距爆口750 mm处、3号管段距爆口1 200 mm处(见图4)截取试样,采用310HBS-3000型数显布氏硬度计分别对试样进行布氏硬度测试,压头为φ2.5 mm硬质合金球,载荷为1 839 N,保压时间为20 s,测试结果见表4。可见爆口近尖端的硬度明显比其他位置的硬度要高,这是由于该位置发生塑性变形造成了形变硬化。除了爆口近上下尖端之外,爆口背面、爆口上部和下部的硬度均不符合DL/T 438-2009《火力发电厂金属技术监督规程》中对T91钢的技术要求(180~250 HBW),距爆口750,1 200 mm的2,3号管段硬度符合DL/T 438-2009的技术要求,Super304H钢处管段的硬度符合ASME SA-213(2017)标准的技术要求(不大于219 HBW)。

图4 吊挂管1号管段布氏硬度测试位置Fig.4 Test positions of Brinell hardness of No.1 tube section of supporting tube

测试位置实测值平均值1号管段爆口近上尖端216,218,2202181号管段爆口近下尖端201,206,2032031号管段爆口背面167,166,1681671号管段爆口上部161,160,1581601号管段爆口下部164,167,1661662号管段距爆口750 mm191,192,1931922号管段距爆口1 200 mm197,197,1971971号管段Super304H钢处180,182,183182

1.4.2 维氏硬度

按照GB/T 4340.1-2009《金属材料 维氏硬度试验 第1部分:试验方法》,在1号管段爆口上尖端、下尖端、背面截取试样,采用FM-800型显微硬度计分别对试样进行维氏硬度测试,载荷为1.961 N,保压时间为12 s,测试结果见表5。可见爆口上下尖端处的硬度明显比爆口背面的要高,除了爆口上尖端的维氏硬度比ASME SA-213(2017)标准对T91钢的要求更高,爆口下尖端和爆口背面的维氏硬度均符合该标准的技术要求(不大于265 J)。

表5 吊挂管1号管段不同部位的维氏硬度测试结果Tab.5 Vickers hardness test results of different parts of No.1 tube section of supporting tube HV0.2

1.5 金相检验

在1号管段爆口上下尖端及其附近、爆口上下部、爆口背面、爆口下方Super304H钢管段处,以及2号管段距爆口750 mm处、3号管段距爆口1 200 mm处分别截取金相试样,经打磨、抛光后,用FeCl3盐酸水溶液(5 g FeCl3+50 mL HCl+100 mL H2O)浸蚀,无水乙醇清洗并吹干后,采用Olympus GX71型显微镜进行显微组织观察,由图5可见,爆口及其周围的显微组织为铁素体+粒状碳化物[2],爆口上下尖端处有细小碳化物大量析出弥散分布在基体上,爆口尖端附近的晶粒拉长,推测是爆口发生塑性变形所致,爆口及其周围显微组织具有明显过热特征[3-8]。爆口上方距爆口750,1 200 mm处的显微组织均为回火马氏体,组织未见异常。爆口下方Super304H钢管段的显微组织为奥氏体,晶粒度为8~9级,组织未见异常。

2 分析与讨论

根据理化检验结果可知,该T91钢吊挂管泄漏管段的化学成分、室温拉伸性能、冲击性能均符合相关标准的技术要求。

由宏观检查结果可知,爆口具有短时过热开裂特征。由金相检验结果可知,爆口及其周围的显微组织为铁素体+粒状碳化物,马氏体已完全消失,细小碳化物大量析出弥散分布在基体上,呈现典型的过热组织特征,且爆口尖端附近的晶粒因发生严重塑性变形而被拉长。由硬度测试结果可知,距爆口750,1 200 mm处管段的硬度正常,而爆口附近管段的硬度较低,由此推断爆口附近管段的拉伸强度也较低,在管内介质压力作用下,低硬度区域管段因拉伸强度不足容易造成管径胀粗、壁厚减薄,这与爆口附近管段有明显胀粗现象一致。爆口尖端的硬度比爆口背面的要高,这是由于爆口尖端发生塑性变形硬化;爆口背面及爆口周围材料硬度远低于标准值,可知泄漏管段爆口处的显微组织和力学性能发生了明显劣化。

该爆口与Super304H钢焊接接头距离为50 mm,经检查发现焊接接头处通流面积明显减小,焊接接头处极易发生异物堵塞。在异物堵塞的情况下管内介质流动受阻且热交换下降,会使得短时间内管段壁温超过设计温度,甚者达到或超过T91钢的临界温度,导致管段耐压强度大幅下降,最后在内压作用下发生管径胀粗和管壁减薄。而管壁的减薄使管壁应力进一步升高,加大了管壁发生塑性变形和管壁减薄的程度,当壁厚不足以抵抗内压作用时管壁就会发生爆裂。同时,由于管壁温度达到或超过临界温度,造成T91钢进入两相区出现铁素体相,同时钢中碳化物充分析出和长大,所以爆口处的显微组织为铁素体+碳化物,马氏体完全消失。由于Super304H钢最高许用温度为700 ℃,所以短时过热未对Super304H钢管段造成影响。

3 结论及建议

该T91钢吊挂管发生短时过热,其耐压强度急剧下降,在内部介质压力作用下,管段发生胀粗和壁厚减薄,当壁厚不足以抵抗内压作用时管段发生爆裂,导致该吊挂管的泄漏。

建议加强对锅炉集箱的清洁度检查,及时排除异物,防止吹管后异物在锅炉吊挂管内局部堆积引起的管段短时超温。