无缝钢管生产用芯棒断裂失效分析

(宝山钢铁股份有限公司, 上海 201900)

芯棒是轧制无缝钢管的重要生产工具,在实现钢管减径、减壁,改善钢管内表面质量方面起着重要作用[1]。在实际生产过程中,芯棒要承受较大的径向压力、轴向拉力、来自钢管内表面的摩擦力以及频繁的冷热交变作用,这对芯棒的力学性能提出了较高的要求[2-3]。某无缝钢管厂的芯棒在使用过程中,芯棒尾部频繁断裂失效,给生产运行造成了较大影响。该芯棒材料为H11热作模具钢,该钢具有良好的韧性、抗拉强度、硬度、耐磨性及抗冷热疲劳性能,且在空冷条件下可实现淬硬,经热处理后,可较好地满足芯棒加工工艺和使用性能的要求[4]。为查明芯棒尾部的断裂原因,笔者对其进行了理化检验及分析。

1 理化检验

1.1 宏观观察

图1 失效芯棒尾部的宏观形貌Fig.1 Macro morphology of failure mandrel tails

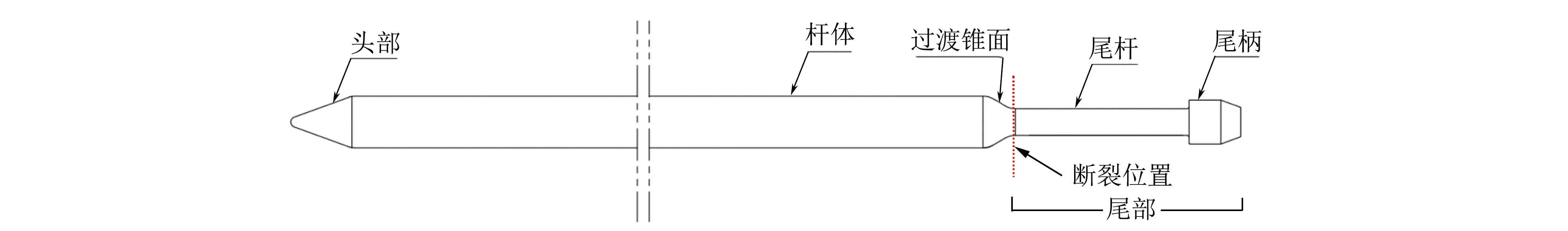

芯棒由头部、杆体、过渡锥面、尾杆和尾柄5部分构成,断裂处位于芯棒尾部(尾杆与过渡锥面交接处)。图1是失效芯棒尾部的宏观形貌,芯棒结构及断裂位置如图2所示。

在断裂的芯棒中随机取3个,分别编为1,2,3号。图3为1号芯棒的断口形貌,可见断口心部表面粗糙且呈撕裂状,断口外围呈台阶状,且有裂纹扩展形成的疲劳辉纹;采用Leica M205A型体视显微镜对断口近过渡锥面进行观察,由图3c)可见,断口侧面圆周有均匀且不连续分布的平行于断口的环向微裂纹,微裂纹间距为0.8~2 mm。上述特征符合弯曲疲劳断口的特征,疲劳源区位于断口附近尾杆的外表面,断口外侧圆周为疲劳裂纹扩展区,中心区域为瞬断区[5]。

图2 芯棒结构及断裂位置示意图Fig.2 Schematic of mandrel structure and fracture position

图3 1号芯棒断口形貌Fig.3 Morphology of No.1 mandrel fracture: a) fracture center; b) micro cracks on the surface near the fracture; c) microcracks amplification

1.2 化学成分分析

按照GB/T 4336-2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》分别从1,2,3号芯棒的尾部取样,用PMI-MASTER Pro型直读光谱仪对其进行化学成分分析,结果如表1所示。可见芯棒尾部的化学成分均符合企业技术文件对H11钢成分的技术要求。

表1 不同芯棒尾部的化学成分(质量分数) Tab.1 Chemical compositions of different mandrel tails (mass fraction) %

1.3 金相检验

按照GB/T 13298-2015《金相显微组织检验方法》和GB/T 13299-1991《钢的显微组织评定方法》,分别从1,2,3号芯棒的断口附近取样,试样经打磨、抛光后,用体积分数为4%的硝酸酒精溶液浸蚀,使用OLYMPUS BX60M型金相显微镜进行观察。由图4可见,当放大100倍时,断口处均可见明显的带状偏析,且1号芯棒试样显微组织中偏析带的宽度和碳化物[6]颗粒的尺寸均明显大于2号和3号试样的;当放大500倍时,试样的显微组织均为回火索氏体+位向不同的贝氏体。

此外,从1号芯棒杆体的近外表面、1/2半径处及心部3个位置取样,经磨、抛光后,用体积分数为4%的硝酸酒精溶液浸蚀,使用Axio Imager M2m型金相显微镜进行观察。由图5可见,当放大50倍时,试样显微组织中均存在带状偏析,且带状偏析程度从外向内逐渐增强;当放大1 000倍时,可观察到芯棒杆体近外表面无明显带状偏析,而在1/2半径处和心部带状偏析程度明显增强。

图5 1号芯棒杆体近外表面、1/2半径处和心部在低倍和高倍下的显微组织形貌Fig.5 Microstructure morphology of (a,d) near the surface, (b,e) half of the radius and (c,f) center of No.1 mandrel body at (a~c) low and (d~f) high magnification

1.4 力学性能试验

分别按照GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》、GB/T 229-2007《金属材料夏比摆锤冲击试验方法》、GB/T 230.1-2018《金属材料 洛氏硬度试验 第1部分:试验方法》,在1,2,3号芯棒尾部取样进行室温拉伸试验、横向冲击试验和硬度测试,结果见表2~表4。可见1号芯棒尾部的抗拉强度低于企业技术文件要求(900~1 100 MPa),洛氏硬度也低于企业技术文件要求(24.0~30.0 HRC),2,3号试样的横向冲击吸收能量低于企业技术文件要求(不小于17 J)。

表2 不同芯棒尾部的室温拉伸试验结果Tab.2 Tensile test results of different mandrel tails at room temperature

表3 不同芯棒尾部的室温横向冲击试验结果Tab.3 Transverse impact test results of different mandrel tails at room temperature J

表4 不同芯棒尾部的硬度测试结果

Tab.4 Hardness test results of different mandrel tailsHRC

试样编号实测值平均值1号20.0,20.5,20.5,20.5,20.020.32号27.0,27.5,27.0,27.5,27.027.23号27.0,27.0,27.0,27.5,27.527.2

2 分析与讨论

2.1 芯棒受力的影响

从芯棒断口的宏观形貌来看,断口存在明显的裂纹源区、裂纹扩展区和瞬断区,断口侧面圆周内有较多平行分布的微裂纹,这表明芯棒断裂机理为弯曲疲劳断裂[5]。从该断裂机理可推断芯棒尾部在工作过程中受到反复弯曲载荷的作用,从而在其尾部与过渡锥面的交接处表面形成多处平行于断口的微裂纹(即裂纹源),微裂纹沿圆周方向及芯棒径向缓慢扩展。由于裂纹前端有着极大的应力场,当两条裂纹相互交汇时,应力场的相互叠加导致裂纹交汇处发生剪切断裂,从而形成了断口外围台阶状形貌。裂纹扩展到一定深度后,当芯棒尾部受到较大的轴向拉力、压力或者弯曲作用时,若裂纹处的应力集中使该处的受力超出芯棒的断裂强度,将导致芯棒尾部瞬间断裂,形成断口心部的瞬断区。

经生产现场人员证实,芯棒在运输、脱棒以及返回冷却水槽等过程中,由于设备中心状态异常,其尾部存在与现场设备碰撞以及斜向脱棒等异常受力情况,这是导致芯棒尾部断裂的外在因素。因此,调整生产线设备中心状态,减少芯棒尾部异常受力对避免芯棒尾部断裂十分必要。此外,过渡锥面上的环向微裂纹方向与机床加工刀痕方向一致,从抑制裂纹形成的角度考虑,可以通过改善芯棒表面加工质量避免加工刀痕成为弯曲疲劳微裂纹的来源。

2.2 芯棒结构的影响

芯棒尾部受力点通常在尾柄,由于杆体质量较大,当尾部受力时可认为杆体无挠度,仅尾杆发生形变,故可将芯棒尾部的受力状态简化为集中载荷作用下的悬臂梁模型。芯棒尾部在集中载荷作用下受到的剪力与弯矩的计算公式[7]为

Fs(x)=F尾柄

(1)

M(x)=F尾柄x

(2)

式中:Fs(x)为芯棒尾部在x位置的剪力;F尾柄为芯棒尾柄所受的集中力;M(x)为芯棒尾部在x位置的弯矩;x为尾杆上任意位置到尾柄受力处的距离。

当芯棒尾部受到集中载荷作用时,尾杆上任意位置的剪力相同,而弯矩是关于x的一次函数,随着x的增大而增大,即距离力的作用点(尾柄)越远,弯矩越大。因此,适当缩短尾杆长度有利于减小芯棒尾部x位置处的弯矩。

应力集中是导致芯棒尾部断裂的另一个因素。从芯棒整体结构来看,可将芯棒近似看成由芯棒杆体与尾部组成的阶梯轴式工件。杆体与尾杆之间较大的尺寸变化导致芯棒尾部受力时,会在发生尺寸变化的位置产生应力集中。对于阶梯轴类的工件而言,在其他条件相同的情况下,构件过渡圆角半径与轴半径之比越小,阶梯两侧尺寸变化越大,用于描述工件对应力集中的敏感程度的有效应力集中因数越大,对应力集中越敏感[8]。因此,可通过增大尾杆直径以及过渡圆角半径等方法减小应力集中对芯棒尾部寿命的影响。

2.3 材料力学性能和组织的影响

1,2,3号芯棒尾部的化学成分均符合企业技术文件的要求,但部分芯棒的拉伸强度和横向冲击吸收能量不符合企业技术文件的要求。1号芯棒抗拉强度和硬度偏低,冲击韧性相对较好,但其过低的抗拉强度导致其承受载荷的能力有所降低,影响疲劳寿命。2号和3号芯棒虽然抗拉强度和硬度符合企业技术文件的要求,但其横向冲击吸收能量较低,其韧性也相应较低,抵抗裂纹扩展的能力也较弱,容易发生瞬间断裂。

从金相检验结果来看,芯棒断口附近部位的显微组织有较明显的带状偏析,而在带状偏析位置一般会形成脆性的液析碳化物,这会显著降低芯棒的韧性。1号芯棒显微组织中偏析带的宽度和碳化物颗粒的尺寸均比2号和3号芯棒的要大。1号芯棒的抗拉强度和硬度要比2号和3号芯棒的要低,这与其退火温度和退火时间等热处理工艺有关,坯料退火时退火温度较高或退火时间太长,都会导致材料的显微组织粗化、硬度降低。改善热处理工艺提高芯棒的强韧性,使其符合设计规范要求,将有助于提高芯棒的使用寿命。

此外,芯棒从心部到表面其带状偏析程度逐渐降低,适当增加尾杆直径将有助于降低带状偏析程度,增强芯棒尾部的横向冲击吸收能量,提高其韧性,从而有效防止芯棒断裂。

3 结论及建议

失效芯棒尾部的断裂为弯曲疲劳断裂。芯棒尾部异常受力引起的疲劳弯曲是导致芯棒尾部断裂的外在因素;芯棒结构不合理使尾部受力时芯棒过渡锥面与尾杆交接处产生较大弯矩与应力集中,且芯棒断裂处显微组织带状偏析较严重、横向冲击吸收能量较低、韧性较差是导致芯棒断裂的内在因素。

建议采取以下改进措施:

(1) 确保设备中心处于正常状态,减少芯棒尾部异常受力。

(2) 改善芯棒尾部车削加工质量,避免让机床加工刀痕成为弯曲疲劳裂纹源。

(3) 优化芯棒尾部结构,通过缩短尾杆长度减小尾杆与过渡锥面交接处的弯矩;通过增大尾杆直径、增大过渡圆角半径等方法减小芯棒尾部受力时产生的应力集中;适当增加尾杆直径以降低带状偏析程度,从而增强芯棒尾部的横向冲击吸收能量,提高其韧性。

(4) 采取合适的热处理工艺提高芯棒的强韧性,使其符合设计规范要求。