电子线缆用Cu-0.5Ag合金微细线材软化温度的测定方法

王树森, 张远望, 姚大伟

(上海电缆研究所有限公司 特种电缆技术国家重点实验室, 上海 200093)

电子工业是国家“十三五”规划中的重点发展领域,也是“中国制造2025”的核心。铜合金作为连接电子元器件的电子线缆用材料,在电子工业中具有举足轻重的作用。铜合金材料广泛应用于消费类电子、新能源汽车、医疗器械以及智能机器人等领域[1-2]。电子线缆用铜合金一般用于电子元器件内部,其环境温度达到几十甚至上百摄氏度。为确保电子元器件正常工作,电子线缆用铜合金需具有良好的抗高温软化性能,以保证高温下电子线缆具有稳定的力学性能[3]。因此,软化温度作为评价铜合金材料抗高温软化性能的量化指标,其测定方法的研究具有重要意义。

目前国内外关于非金属材料软化温度的测定已有很多测定标准[4],但对电子线缆用铜合金材料软化温度的测定国外没有测定标准。虽然国内出台了GB/T 33370-2016《铜及铜合金软化温度的测定方法》,但该标准的适用对象是尺寸较大的铜及铜合金棒材、板材,对于尺寸较小的铜合金微细线材、箔材并不适用。在20世纪80年代,国内通过GB/T 3771-1983《铜合金硬度与强度换算值》对铜合金硬度与强度换算值进行了标准界定。根据该标准,铜合金材料的强度和硬度呈正比,因而铜合金的抗拉强度和软化温度也有一定的关系,可以通过铜合金微细线材的抗拉强度和硬度来测定其软化温度。笔者研究了使用抗拉强度和硬度测定铜合金微细线材软化温度的可行性。

1 试样制备与试验方法

1.1 试样制备

取铜的质量分数99.9%的电解无氧铜和银的质量分数为99.99%的银颗粒作为原材料。在氩气保护下使用感应熔炼炉熔炼制备得到规格为φ30.0 mm的Cu-0.5Ag合金,在高温箱式炉中热处理(760 ℃固溶4 h后水淬+400 ℃时效4 h后炉冷)后冷轧至规格为φ10.5 mm,再经多次拉拔得到规格为φ0.087 mm的Cu-0.5Ag合金微细线,将其放入350 ℃的管式炉中30 min,炉冷后得到软态的Cu-0.5Ag合金微细线。将该合金微细线分为16组,每组2份,使用高温箱式炉将每组试样分别在250~400 ℃(从250 ℃开始,每隔10 ℃取一个温度)下退火1 h,得到16组Cu-0.5Ag微细线试样,分别编为1~16号。

1.2 试验方法

从1~16号试样中各取1份,使用TH-8203S型万能拉伸试验机对上述试样及退火前软态Cu-0.5Ag合金微细线进行室温拉伸试验,拉伸速率为10 mm·min-1。另从1~16号试样中各取一份,使用酚醛树脂镶样,试样经打磨抛光后,使用VS-1A型硬度测试仪对上述试样及退火前软态Cu-0.5Ag合金微细线进行维氏硬度测试,载荷为0.5 N。

2 试验结果与讨论

2.1 试验结果

图1 不同退火温度下Cu-0.5Ag合金微细线的抗拉强度Fig.1 Tensile strength of Au-0.5Ag alloy microwire at different annealing temperatures

图2 不同退火温度下Cu-0.5Ag合金微细线的维氏硬度Fig.2 Vickers hardness of Au-0.5Ag alloy microwire at different annealing temperatures

不同退火温度下Cu-0.5Ag合金微细线的抗拉强度和维氏硬度分别如图1和图2所示。可见随着退火温度的升高,抗拉强度和维氏硬度均呈现下降趋势(因为抗拉强度测试值的误差线处在图中数据点占据的数值范围内,所以未在图1中增加误差线;而维氏硬度测试值离散度较大,所以在图2中增加了误差线)。测得退火前软态Cu-0.5Ag合金微细线的抗拉强度和维氏硬度分别为380.65 MPa和121.12 HV0.05,约定以退火前软态Cu-0.5Ag合金微细线80%的抗拉强度(304.51 MPa)和维氏硬度(96.90 HV0.05)对应的退火温度为合金的软化温度,得出合金的软化温度分别为338,341 ℃,可见使用抗拉强度和维氏硬度得到的Cu-0.5Ag合金微细线软化温度差值为3 ℃。

2.2 讨论

2.2.1 载荷对硬度测试值的影响

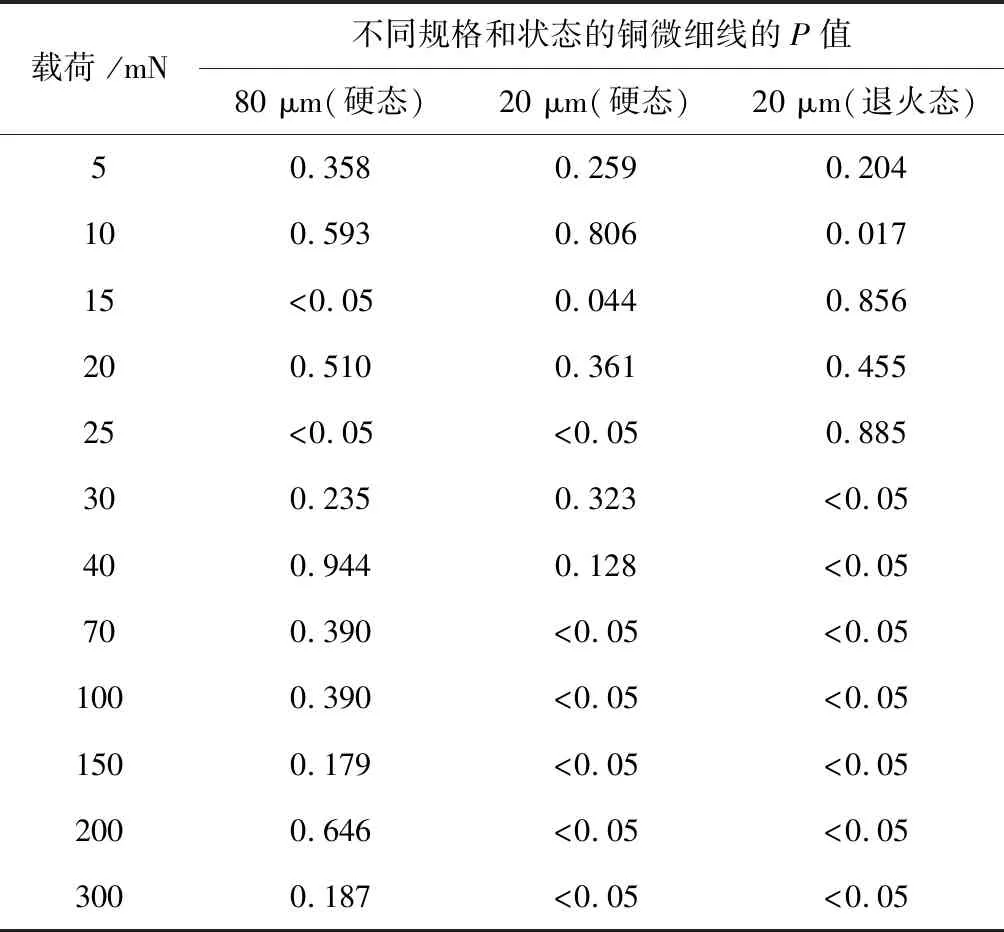

文献[5]在5,10,15,20,25,30,40,70,100,150,200,300 mN载荷下使用维氏微压痕试验机分别对规格为φ80 μm(硬态)、φ20 μm(硬态)、φ20 μm(退火态)铜微细线的硬度进行测试,得到的硬度正态分布P值(P值越大说明数据越可靠)如表1所示。可见对于不同规格和状态的铜微细线,P值变化无规律,对特定的微细线应在不同载荷下进行测试,从中选取P值最大的载荷。

2.2.2 线材直径对软化温度的影响

应用于电子工业的线材直径往往很小,根据国内外报道,近年来该类线材的直径已经达到0.02 mm以下[5]。对于金属材料而言,在硬度测试时采用较大载荷有助于减少不确定度,使测量结果更准确[6-7]。在完全退火的状态下,软态铜的硬度一般为40~70 HV。

材料两压痕对角线长度的算术平均值的计算公式为

(1)

表1 不同载荷下铜微细线硬度的正态分布Tab.1 Normal distribution of hardness of copper microwire under different loads

由式(1)分别计算不同载荷和不同维氏硬度下材料两压痕对角线长度的算术平均值,结果如表2所示。可见直径需要达到0.016 4~0.048 6 mm才能符合线材的硬度测试要求,如果用于软化温度测试的试样直径不符合要求,就会造成测试不准。部分微细线材因直径不符合硬度测试要求无法通过硬度测定其软化温度。

表2 不同载荷下不同硬度材料两压痕对角线长度的算术平均值Tab.2 Arithmetic mean value of diagonal length of two indentations of meterials with different hardness under different loads mm

2.2.3 测试位置对硬度测试值的影响

微细线材的维氏硬度测试值与测试位置有关。YEUNG等[5]对材料沿键合线的横纵截面进行维氏硬度测试,发现采用10,20 mN载荷得到的横纵截面硬度测试值的差值分别为16.6%, 8%。此外,微细线材在退火后其内部晶粒的尺寸比表面晶粒的要大,根据Hall-Petch公式[8],其内部的强度比表面的要低。 同时,由于微细线材测试前需进行镶样处理,实际测试的是微细线材内部的硬度,因而磨样的深浅对于微细线纵截面的硬度测试值有一定的影响。

2.2.4 采用抗拉强度和硬度测定软化温度的对比

对于电子线缆用铜合金微细线材,使用抗拉强度测定软态线的软化温度具有很大的优势。

(1) 测定方式简便。使用抗拉强度测定只需测出每根线材的抗拉强度并绘图即可;而使用硬度测定还需要将每根线材进行镶样、打磨和抛光,这大幅增加了试验的时间和成本。

(2) 测定值可靠。抗拉强度测定值非常接近其平均值,误差线处在图中数据点占据的范围内;相比之下,硬度测定值的离散度较大。造成硬度测定值离散度较大的主要原因就是测定位置存在不同。

(3) 对于电子线缆用铜合金微细线材而言,使用者更关注其抗拉强度,采用抗拉强度测定软化温度更好。

3 结论

(1) 使用抗拉强度测定Cu-0.5Ag合金微细线的软化温度为338 ℃,而使用维氏硬度测得的软化温度为341 ℃,使用抗拉强度和维氏硬度测定的Cu-0.5Ag合金微细线软化温度相近。

(2) 使用维氏硬度测定微细线材软化温度有很多不确定性,载荷、线材直径和测试位置对软化温度的测定值均有影响。

(3) 对于电子线缆用铜合金微细线材而言,使用抗拉强度测定微细线的软化温度更简便和可靠,是更好的测定电子线缆用铜合金微细线材软化温度的试验方法。