某化工厂自备电站锅炉水冷蒸发屏爆管原因分析

(福建省特种设备检验研究院, 福建 350008)

某化工厂自备2号电站锅炉为采用单汽包、自然循环和循环流化床燃烧方式的锅炉。该锅炉由膜式水冷壁炉膛、汽冷式旋风分离器和由汽冷包墙包覆的尾部竖井组成,其中,膜式水冷壁炉膛内配有屏式过热器和水冷蒸发屏。锅炉投产运行11 800 h后,在半个月内发生3次水冷蒸发屏爆管事故。其中,水冷蒸发屏规格为φ60 mm×6 mm,材料为20G钢。锅炉额定蒸发量为130 t·h-1,高温过热蒸汽出口压力为9.81 MPa,出口蒸汽温度为540 ℃,给水温度为215 ℃,锅筒饱和水温度为318 ℃。为了查明水冷蒸发屏爆管发生的原因,保障锅炉安全、稳定地运行,笔者对该锅炉爆管原因进行了分析。

1 理化检验

1.1 宏观观察

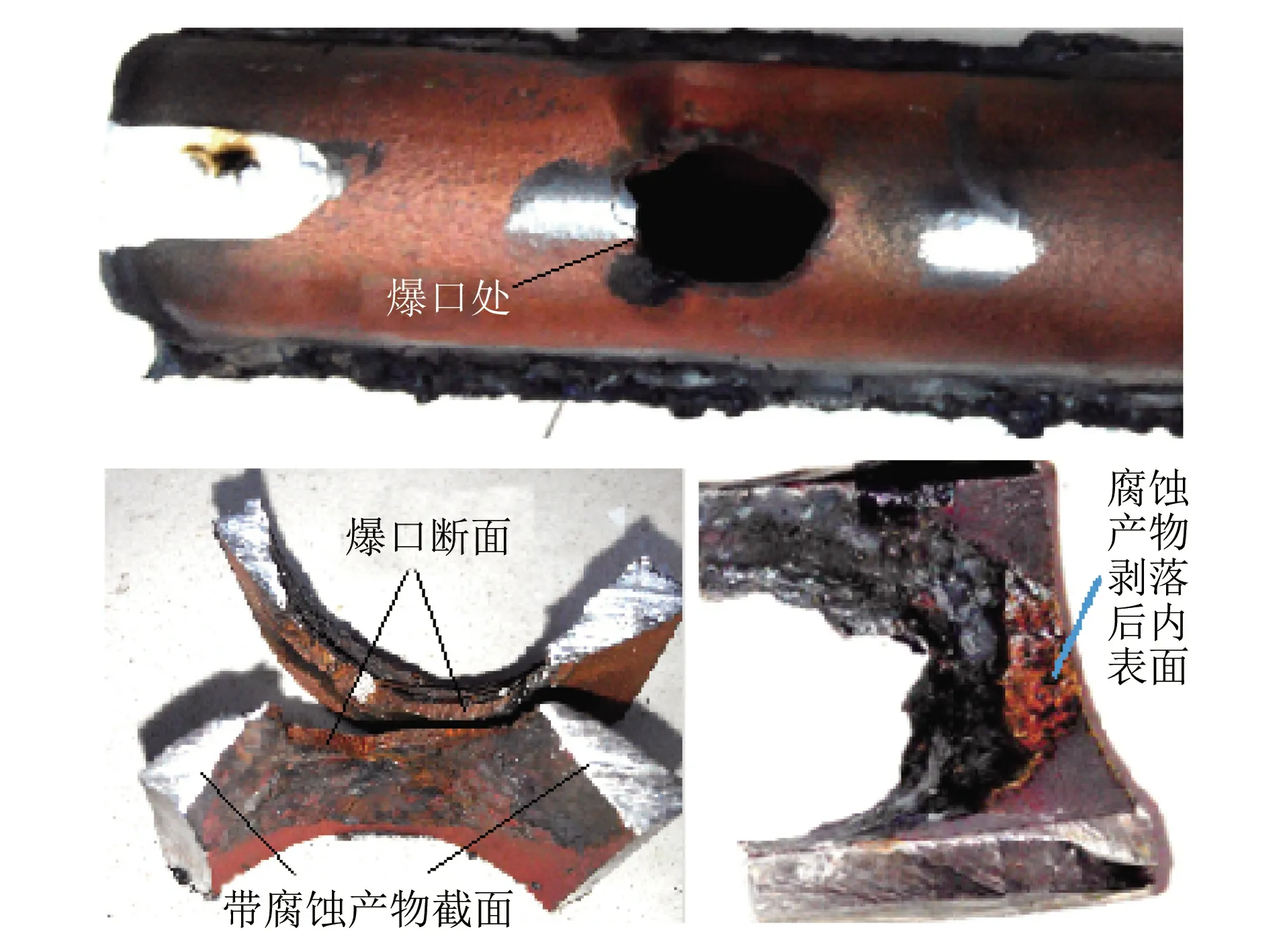

图1 2号钢管爆口的宏观形貌Fig.1 Macro morphology of No.2 steel tube

对3次爆管的水冷蒸发屏钢管爆口进行宏观观察,3次爆管的钢管分别编号为1,2,3号。1号钢管的爆口位于右水冷蒸发屏下穿墙横管下数第4根(浇注料内),爆口直径为10 mm,钢管未出现胀粗现象。由于操作人员对爆口处进行堆焊抢修后锅炉重启运行,无法查看1号钢管内壁的情况。2号钢管的爆口位于右水冷蒸发屏下部前数第6根浇注料上方5 mm处,其宏观形貌如图1所示。可见该爆口呈核桃状,长度为40 mm,宽度为25 mm,钢管未出现胀粗现象,爆口呈现出脆性爆破的特征。沿纵向剖开管段后,可见其内壁有溃疡状腐蚀坑,腐蚀坑区域有较厚的黑色沉积物,该沉积物质地较硬且不易剥落。敲除部分沉积物后,管壁表面呈砖红色。2号钢管管壁其他部位被红锈覆盖。3号钢管的爆口位于左水冷蒸发屏前数第2根和第20根浇注料上方5 mm处,该钢管的内壁腐蚀坑形貌和2号钢管的类似。

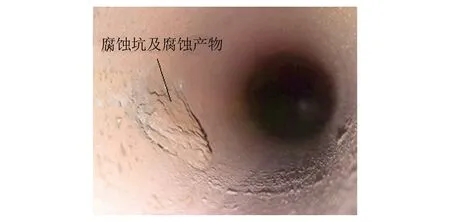

对2,3号钢管爆口同高度的左、右水冷蒸发屏全部钢管的管壁厚度进行测量,发现左水冷蒸发屏前数第1,7,12,19,21根钢管管壁减薄较严重,剖开第1根钢管,发现其内壁结垢较多,管壁减薄处有腐蚀坑,如图2所示。现场检查运行记录后发现,该锅炉为配合生产线需要存在超负荷运行情况,运行蒸发量在90~161 t·h-1波动。此外,该锅炉还发生过多起炉床超温结焦事故。

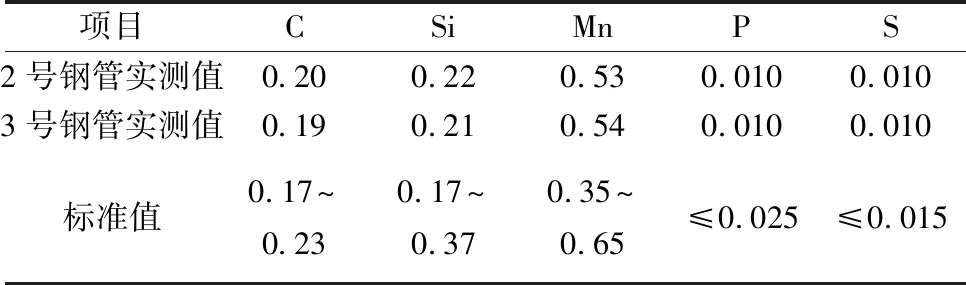

1.2 化学成分分析

在2,3号钢管的爆口附近取样,使用FOUNDR-MASTER PRO型全谱火花直读光谱仪进行化学成分分析,结果见表1。由表1可知,2,3号钢管的化学成分符合GB/T 5310-2017《高压锅炉用无缝钢管》对20G钢的技术要求。

图2 第1根钢管内壁的宏观形貌Fig.2 Macro morphology of inner wall of the first steel tube

%

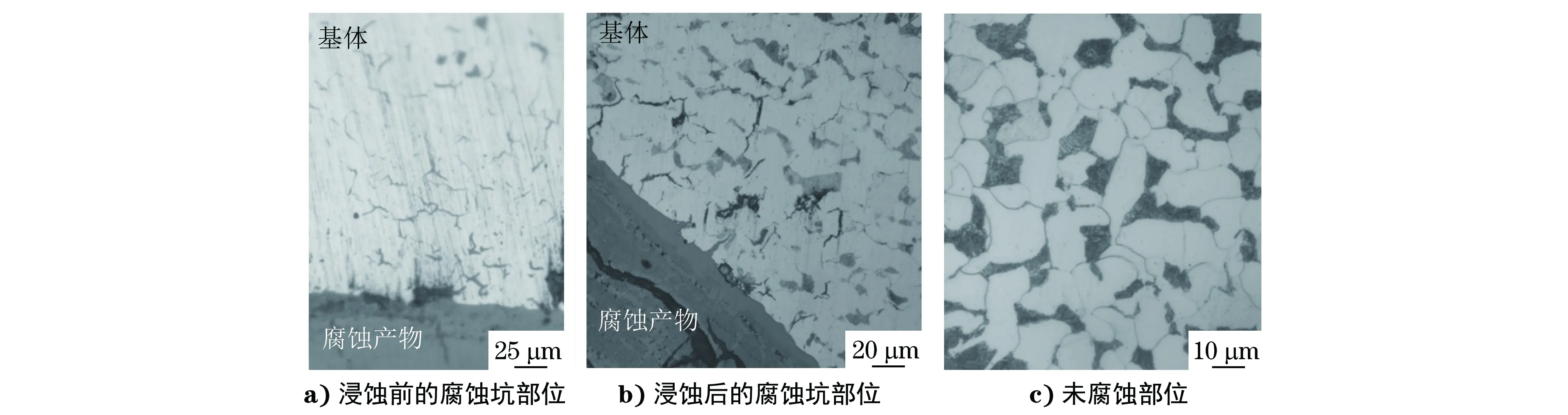

1.3 金相检验

在2号钢管内壁的腐蚀坑部位和其他未腐蚀部位分别取样,将试样打磨、抛光后,采用体积分数为4%的硝酸酒精溶液浸蚀,使用Axio Observer.A1m型研究级倒置万能显微镜对浸蚀前的腐蚀坑部位试样、浸蚀后的腐蚀坑部位试样、未腐蚀部位试样进行显微组织观察,如图3所示。可见浸蚀前腐蚀坑部位有裂纹,见图3a);浸蚀后腐蚀坑部位的显微组织为铁素体+珠光体,未发现球化的珠光体,这说明钢管不存在高温老化现象;腐蚀产物为层状,基体晶界有微裂纹,在基体与腐蚀产物的交界处腐蚀产物沿晶间裂纹向基体方向延伸,见图3b);未腐蚀部位显微组织为铁素体+珠光体,见图3c)。

图3 2号钢管不同部位的显微组织形貌Fig.3 Microstructure morphology of different parts of No.2 steel tube: a) corrosion pit part before erosion; b) corrosion pit part after erosion; c) non corrosive part

1.4 微观分析

在2号钢管的爆口和内壁取样,采用SUPRA 55型扫描电镜(SEM)对试样进行观察,可见爆口断面有裂纹和孔洞,见图4a);爆口处腐蚀坑腐蚀产物剥落后表面有网状裂纹和气泡状蚀孔,见图4b);钢管内壁部分结垢处存在小腐蚀坑,见图4c)。

图4 2号钢管爆口和内壁的SEM形貌Fig.4 SEM morphology of burst and inner wall of No.2 steel tube: a) burst section; b) corrosion pit of burst; c) inner wall of steel tube

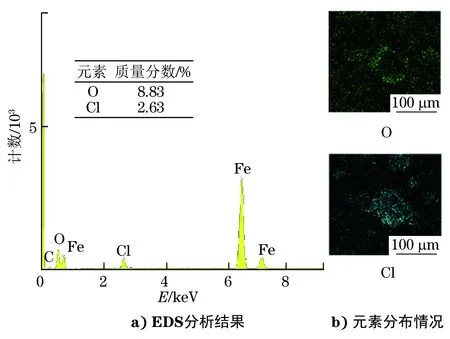

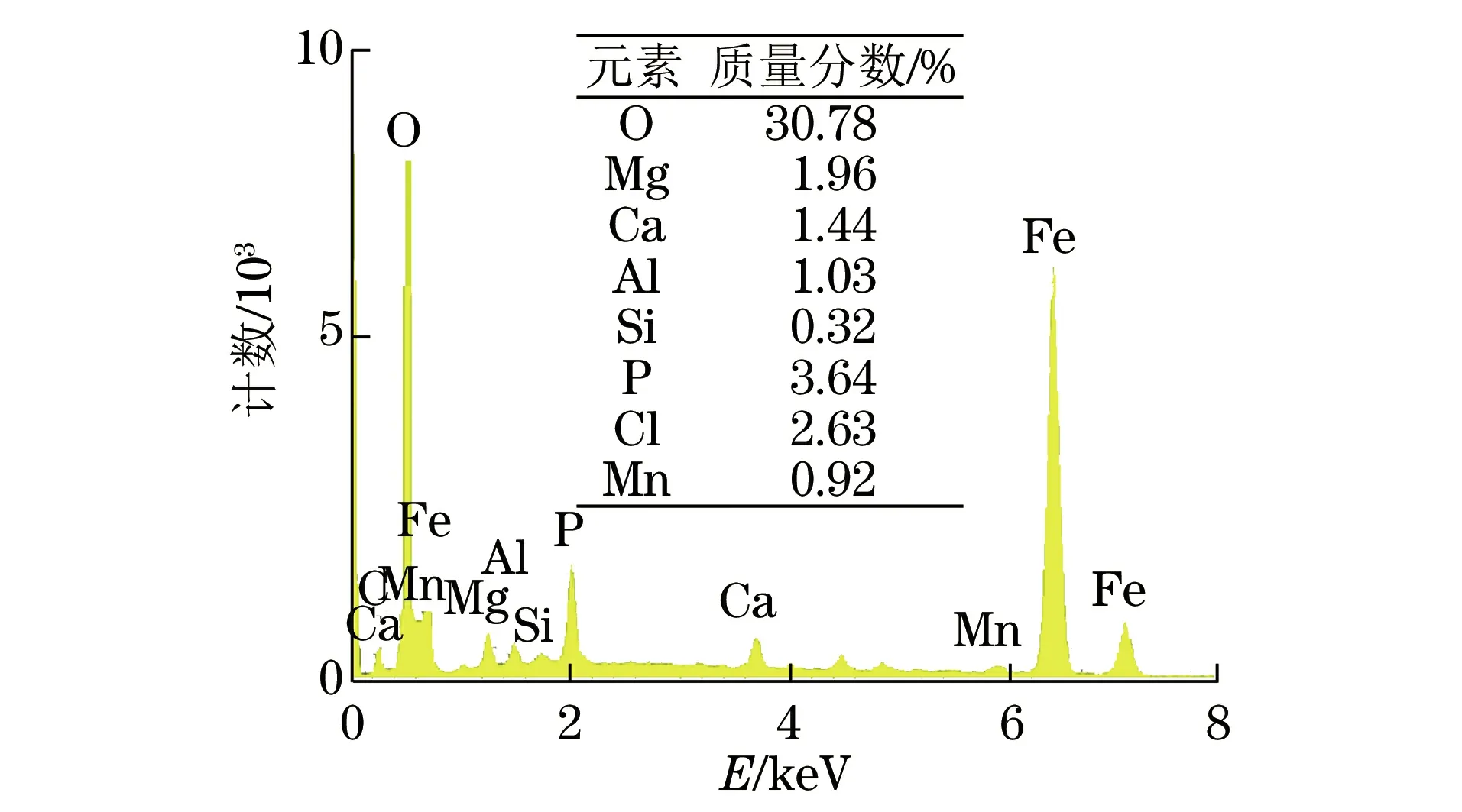

对2号钢管爆口腐蚀坑[图4b)中A区域]和非爆口内壁结垢处[图4c)中B区域]用X-max 50型能谱仪(EDS)进行能谱分析,结果分别如图5和图6所示。可见钢管爆口腐蚀坑处氯元素较富集,腐蚀坑外氧元素较富集,推测腐蚀坑由氯离子与溶解氧的电化学腐蚀作用而形成。钢管非爆口内壁结垢区域的小腐蚀坑处存在多种元素,推测垢层中有磷酸盐等。

图5 2号钢管爆口腐蚀坑及其附近的EDS分析结果及元素分布情况Fig.5 EDS analysis result and element distribution of corrosion pit and its nearby of burst of No.2 steel tube

图6 2号钢管非爆口内壁结垢处的EDS分析结果及元素分布情况Fig.6 EDS analysis result and element distribution of fouling area on the inner wall away from burst of No.2 steel tube

1.5 垢层分析

根据DL/T 1151.1~1151.22-2012《火力发电厂垢和腐蚀产物分析方法》,对左水冷蒸发屏前数第1根钢管内壁非腐蚀坑处的垢层密度和组成进行分析,结果显示垢层密度为234.0 g·m-3,结垢较严重,垢层的组成如表2所示。由表2可见,垢层的组成物质具有多样性。

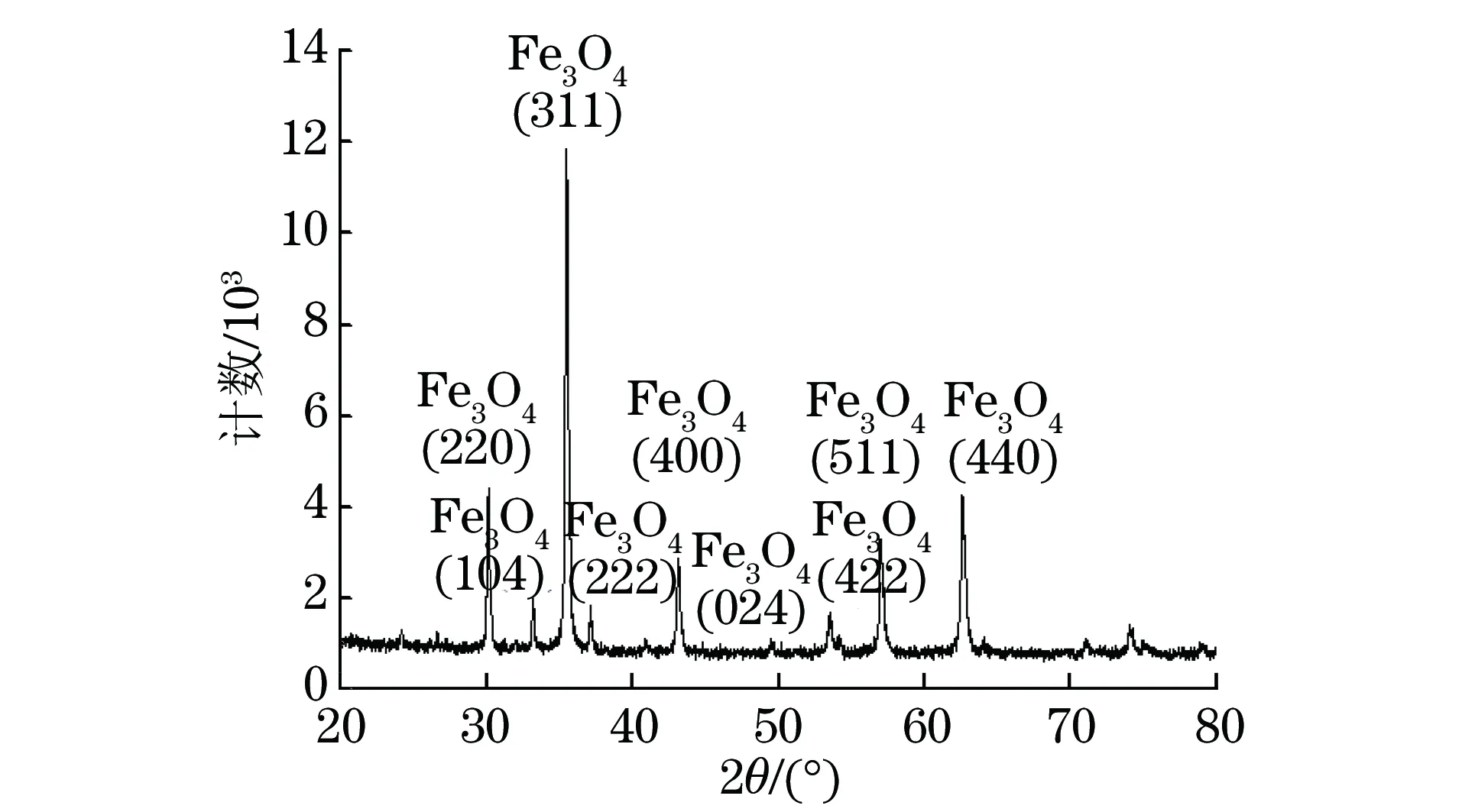

1.6 腐蚀产物的X射线衍射分析

对2号钢管爆口处的腐蚀产物取样,采用Rigaku ultima III型X射线衍射仪对试样进行X射线衍射分析。由图7可见,腐蚀产物主要为Fe3O4并有少量Fe2O3。对这两相的衍射峰强度进行定量分析,可得到Fe3O4和Fe2O3的质量分数分别为93.9%和6.1%。

表2 水冷蒸发屏钢管垢层的组成(质量分数)Tab.2 Compositions of scale layer of water-cooled evaporation screen (mass fraction) %

图7 2号钢管腐蚀产物的XRD分析结果Fig.7 XRD analysis result of corrosion product of No.2 steel tube

1.7 水气质量分析

根据GB/T 12145-2016《火力发电机组及蒸汽动力设备水汽质量》的要求,锅炉给水应采用炉水固化碱化剂(磷酸盐和氢氧化钠)处理的还原性全挥发处理锅炉水。抽查锅炉投运以来水气质量监督的化验记录发现多项监督指标存在超标现象,其中,蒸汽品质主要的监督项目二氧化硅的质量分数最高达到50 600 μg·kg-1,远超GB/T 12145-2016中二氧化硅的质量分数不大于15 μg·kg-1的要求,钠的质量分数最高达到47 010 μg·kg-1,远超GB/T 12145-2016中钠的质量分数不大于5 μg·kg-1的要求,给水溶解氧的质量浓度最高达到681 μg·L-1,远超GB/T 12145-2016中溶解氧的质量浓度不大于7 μg·L-1的要求;大部分锅炉给水、锅炉水的pH和磷酸根含量不符合GB/T 12145-2016的要求,推测是由于锅炉运行不规范、负荷波动大、排污不到位导致多项水气指标存在超标。

近年来,随着新能源产业的不断发展,秸秆能源化利用得到了高度重视,国家相继出台了一系列鼓励和支持相关产业发展的政策法规。在这些政策法规的鼓励和支持下,国内生物质固体成型燃料产业蓬勃发展,截至2009年底,全国已有生产厂家260余处,生产能力每年约76. 6 万t[13]。国内生物质固体成型燃料主要用作农村居民户用炊事、取暖、住宅区取暖、工业锅炉以及发电厂等的燃料,可减少一次能源的损耗,增加生态效益;减少温室气体排放,增加环境效益;为农民增收,增加社会效益[14]。

2 分析与讨论

从上述理化检验结果可知,失效钢管的化学成分及显微组织均符合相关技术要求,钢管材料不存在问题。对照文献[1-3]可知锅炉发生爆管不是垢下碱腐蚀、水垢阻碍热传导而形成局部过热爆管、氢损伤等原因造成,而是由其他原因综合造成。

2.1 垢下氧腐蚀

水气系统内的杂质离子导致钢管表面出现结垢和腐蚀等现象,在氧超标时就会造成垢下氧腐蚀。锅炉给水一般经过严格的脱氧处理,但如果脱氧效果不好,给水中氧元素浓度就会超标。大量氧元素的侵蚀会使锅炉钢管内壁表面发生电池反应形成坑状腐蚀或局部腐蚀从而导致钢管失效[3-5]。腐蚀反应机理如下

阳极区反应

Fe→Fe2++2e-

(1)

阴极区反应

O2+2H2O+4e-→4OH-

(2)

后续反应

Fe2++2OH-→Fe(OH)2

(3)

4Fe(OH)2+O2+2H2O→4Fe(OH)3↓

(4)

(5)

由于锅炉给水中的氧元素浓度长期超标,氧腐蚀成为水冷蒸发屏爆管的一个主要因素,由腐蚀产物的XRD检测结果可知,腐蚀产物的物相组成中Fe2O3的质量分数达到93.9%,这与氧腐蚀的结果较吻合。由于氧浓度增大有利于阴极区反应向正向进行,因此,当锅炉水中氧浓度增大时(质量浓度最高达到681 μg·L-1),会加大锅炉钢管内壁的氧腐蚀程度。氧腐蚀通常发生在锅炉烟道尾部的省煤器入口和水冷壁系统,主要由钢管内壁结垢引起[5]。由垢样分析结果可知水冷蒸发屏钢管内壁垢量较多。现场检查发现,水冷蒸发屏集箱底部排污阀不是快开阀,且锅炉运行中定排工作不到位,这导致水冷蒸发屏钢管内壁大量结垢,为垢下氧腐蚀提供了条件。

2.2 氯离子及氧腐蚀

水气系统内的杂质离子中氯离子的危害较严重,会使钢管表面由钝化状态转变为活化状态,从而破坏钢管表面的保护膜[6]。GB/T 12145-2016中对锅炉额定工作压力为12.7 MPa以下的锅炉水中氯离子的浓度未做要求,所以水气化验中通常未对该项进行监测。从能谱分析结果可知,钢管爆口腐蚀坑处氯元素较富集,说明锅炉水中存在氯离子。含氯离子的锅炉水对碳素钢的腐蚀性较小,但加入氧气后,钢表面的析氢速率会迅速增加,且钢表面有孔蚀现象出现[7-9]。在阳极极化的条件下,介质中的氯离子可使金属发生孔蚀,随着氯离子浓度的增加,孔蚀电位下降,孔蚀更容易发生并加速进行。当锅炉水中同时存在氯离子和溶解氧时,锅炉钢管蒸发受热面上溶解氧较多的部位与供氧受阻的部位就会形成供氧差异腐蚀电池,高温下该腐蚀会加速进行直到钢管破裂[8]。腐蚀反应机理如下

贫氧区反应

3Fe→Fe2++2Fe3++8e-

(6)

2Fe2++1/2O2+8Cl-+H2O→2[FeCl4]+2OH-

(7)

Fe2++2Cl-→FeCl2

(8)

FeCl2+2H2O→Fe(OH)2+2HCl

(9)

Fe+2HCl→FeCl2+H2

(10)

富氧区反应

3Fe→Fe2++2Fe3++8e-

(11)

4Fe2++O2+2H2O→4Fe3++4OH-

(12)

Fe2++2OH-→Fe(OH)2

(13)

4Fe(OH)2+O2→2Fe2O3+4H2O

(14)

腐蚀坑腐蚀产物剥落后其表面气泡状蚀孔内氯元素浓度明显较高,说明氯离子富集在蚀孔处,导致氧元素浓度较低形成贫氧区,蚀孔外氧元素浓度较高形成富氧区。

2.3 其他因素

由于锅炉存在较大的负荷波动,其运行蒸发量最高时达到157 t·h-1,最低时为90 t·h-1,炉床发生过多次超温结焦事故造成停炉,这些因素会造成锅炉的水冷壁和水冷蒸发屏鼓包,还会导致水冷蒸发屏的受热面钢管产生低频高强度周期性应力。当腐蚀产生后,在周期性应力的作用下,钢管的管壁膨胀导致其表面的氧化膜和腐蚀产物剥落或破裂,暴露出的钢管表面受到渗入介质(氯离子、溶解氧)的腐蚀后形成微孔和裂纹,裂纹在下一个膨胀周期继续加深,最终导致爆管。

3 结论及建议

锅炉由于运行不规范及排污不到位,多项水气指标存在超标,造成水冷蒸发屏钢管内壁结垢,加上锅炉给水中氧元素浓度长期严重超标引起垢下氧腐蚀、氯离子及氧腐蚀,在周期性应力的作用下,管壁上形成裂纹且裂纹不断加深,最终导致爆管。

建议加强检查以确保锅炉锅筒、水冷蒸发屏进口集箱和水冷壁下集箱等排污系统正常运转;加强检验监督,提高锅炉给水和锅炉水品质,加强水气化验结果的可靠性、及时性和联动性,发现水气质量超标时及时处理;禁止锅炉超负荷运行,保持其平稳运行;有条件停炉时,需对水冷蒸发屏钢管进行普查,对发生减薄的管段进行更换处理;停炉时做好保养,有条件时开展化学清洗。