应用热波成像技术检测飞机结构隐蔽腐蚀的实验研究

赵志昌,姚红宇,曹大树,孙延春

(1中国民航科学技术研究院,北京100028;2北京航空航天大学,北京100083)

应用热波成像技术检测飞机结构隐蔽腐蚀的实验研究

赵志昌1,姚红宇1,曹大树1,孙延春2

(1中国民航科学技术研究院,北京100028;2北京航空航天大学,北京100083)

对民航飞机结构腐蚀的检测基本依靠目视检查。然而飞机结构中有很多部位如果不做大量的拆卸,人的视线就很难到达,如飞机蒙皮内侧表面的腐蚀和板材搭接缝中的腐蚀[1]。本工作把铝合金板材难以接近的一面上的腐蚀称为隐蔽腐蚀,试图利用热波成像技术从板材的另一面(易接近面)进行检测[2]。

热波成像技术[3]检测腐蚀的原理是:对待测板材的易接近面(前表面)均匀地施加一个短暂的加热脉冲,从而在板材厚度方向上建立起温度梯度。由于热扩散,板材本体温度快速变化。在趋于热平衡的过程中,板材表面温场的空间和时间变化方式受到试件内部的不均匀性(如缺陷、损伤)对热扩散行为改变的影响[4,5]。在缺陷处热非均匀传播,发生“热波(thermal wave)”的散射或反射。这种传热过程的局部改变以某种方式在材料表面的温度场变化上反映出来。利用数字式红外热像仪记录前表面上的温度分布,分析处理后可以获得背面上的腐蚀坑信息[6]。

美国韦恩州立大学的研究表明热波成像技术可以检测飞机结构的隐蔽腐蚀,并提出了腐蚀坑深度与宽度的定量检测算法[7,8]。本工作研究了腐蚀产物的残留与否、试件表面漆层的存在等因素对检测结果的影响,探索该技术对缺胶、脱胶和剥层腐蚀的检测效果,并与其他无损检测技术的检测结果进行比较。

1 实验

1.1 实验装置

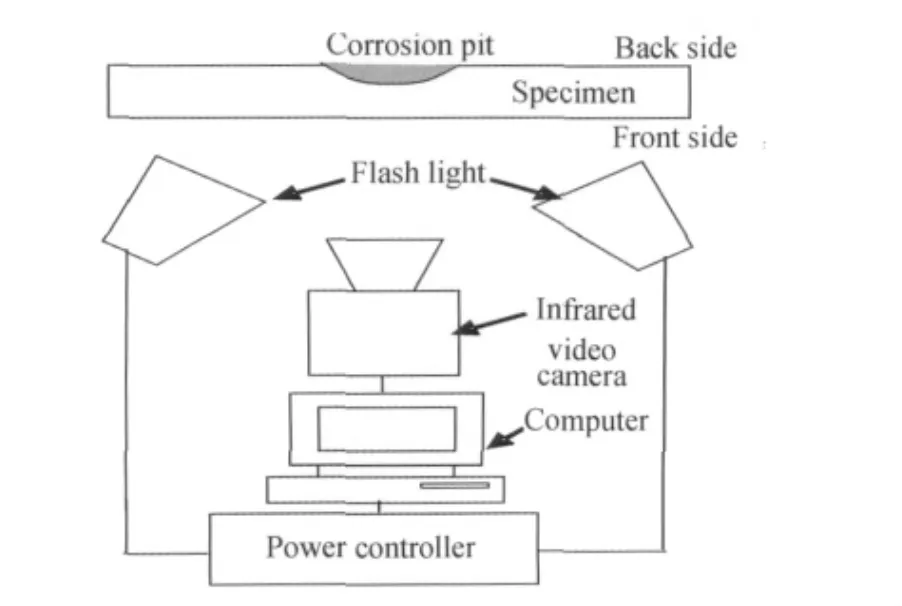

实验装置如图1所示。由计算机触发的电源控制器让两只能量约2.4kJ的闪光灯对试样进行脉冲加热,脉冲宽度约2ms。红外热像仪为thermaCAM SC3000型,由计算机控制同步拍摄,热像仪的热灵敏度小于0.03℃,帧频60Hz,红外图像像素矩阵为320×240pixel。拍摄视场尺寸为370mm×270mm。

1.2 试样

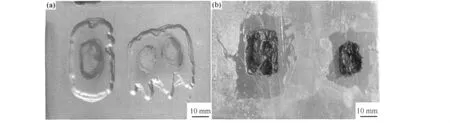

本实验所用材料为100mm×50mm×2mm的铝合金板材。用加速腐蚀方法在板材的一面制作腐蚀坑,或者用机加工方法在板材的一面制作圆形平底坑模拟腐蚀坑。通过选择不同的加速腐蚀方法可以让腐蚀坑中有腐蚀产物残留或没有腐蚀产物残留。图2为试样经加速腐蚀后的外观。图2(a)中两个腐蚀坑的深度分别为1.2mm和1.0mm,无腐蚀产物遗留。图2(b)中两个腐蚀坑的尺寸分别为18mm×17mm×0.75mm和12mm×11mm×0.70mm,有腐蚀产物遗留。为增加铝合金板对加热光的热吸收,检测前在所有裸金属板的前表面刷涂临时性黑色涂料以增加热能吸收率。

图1 实验装置示意图Fig.1 Schematic drawing of experiment device

图2 加速腐蚀后的试样外观 (a)无腐蚀产物遗留;(b)有腐蚀产物遗留Fig.2 Appearance of samples after accelerated corrosion(a)no corrosion product remain;(b)with corrosion product remain

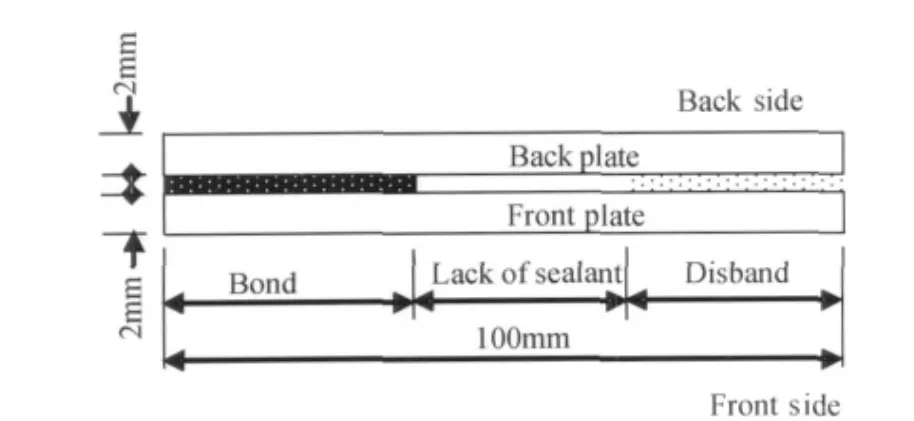

为研究该技术对胶接金属脱胶、缺胶的检测能力,在铝合金板材(图3中组件后板的前表面)100mm边长的右侧三分之一段涂抹航空维修用密封胶,待胶干燥后再在其左侧三分之一段涂抹同样的胶并立即与另一片相同尺寸的铝合金板材(图3中组件前板)粘接,形成如图3所示的正常胶接区、缺胶区和脱胶区,脱胶面在胶接组件的前板的背面。

为研究该技术对真实飞机结构件腐蚀的检测,选取了某飞机的一件结构件。该结构件为铝合金板,2mm厚,板的两面都带有原始的绿色底漆和白色面漆。板的背面发生了严重腐蚀(图4),但前表面则基本完好。用闪光灯对该件进行脉冲加热时直接照射在原始漆层上。

图3 缺胶、脱胶试样示意图Fig.3 Schematic drawing of sample with bond,disbond and lack of sealant

图4 某飞机铝合金结构件背面的严重腐蚀Fig.4 Severe corrosion of an airframe aluminum part

1.3 其他检测方法

为验证热波成像的检测结果,对前述真实飞机结构件进行了X射线照相检测和超声检测。

2 实验结果

2.1 加速腐蚀的腐蚀坑

图2中试样的检测结果如图5所示,图像经脉冲相位热图(Pulsed Phase Thermography,PPT)法处理[9]。无论有无腐蚀产物残留,腐蚀坑都清晰可见,并且基本反映了腐蚀坑的原始轮廓。由此可以推定,可以用能够准确控制尺寸的机加工平底坑来代替腐蚀坑进行研究。

图5 对图2中的腐蚀坑的检测结果图像 (a)无腐蚀产物遗留;(b)有腐蚀产物遗留Fig.5 Resultant images of the corrosion shown in fig.2(a)no corrosion product remain;(b)with corrosion product remain

2.2 胶接组件

图6为图3中的胶结组件的检测结果,为未经处理原始图像序列中的最佳帧。图像的右部为脱胶区,与左部的正常胶接区在灰度上有明显的区别。脱胶意味着组件前板的背面是空气,与缺胶相当,因此图6右部(脱胶)和中部(缺胶)无区别。从组件的背面进行检测,结果图像的左右两端都显示良好的胶接,而中部的缺胶区则显示明显的灰度差异,表明图3所示组件后板的左右两端都是良好胶结。为了确认胶接组件内部的胶接状况,实验后将组件分解开,发现热波成像技术对缺胶、脱胶的检测结果与实际相符,且图6胶接区(左部)/缺胶区(中部)分界线的形状符合实际情况。

图6 图3中的胶接组件的检测结果图像Fig.6 Resultant image of the bonding joint shown in fig.3

2.3 飞机结构件

图7(a)为对图4所示的真实飞机结构件的检测结果,为未经处理的原始图像中的最佳帧。腐蚀坑的轮廓清晰可见,腐蚀坑的灰度呈现不同的层次,反映出不同的腐蚀深度。对比图4和图7(a),可以发现热波成像检测出的腐蚀坑的横向尺寸大于图4中目视所见的腐蚀坑,其原因在于铝合金板材发生了剥层腐蚀,用细丝探试,材料分层从目视可见的腐蚀坑边界沿图4中的箭头方向向左下方至少推进了13mm。因此热波成像检测出的腐蚀坑尺寸比目视可见的腐蚀坑更真实,反映出了这一技术相比于目视检查的优势。

图7 对图4所示真实飞机结构件的检测结果 (a)热波成像;(b)X射线照相检测Fig.7 Resultant image of the airframe part shown in fig.4(a)by thermal wave imaging;(b)by X-ray radiography

图4中的黑色线条为通过超声波测厚标记出的腐蚀坑边界,图7(b)为其X射线照相检测的结果。将热波成像的检测结果(图7(a))与这两种技术的检测结果比较,可以看出它们的结果基本一致,但热波成像技术比另两种技术的检测效率高很多;反映的腐蚀坑深度层次更加丰富;相比于X射线照相检测,对没有明显材料损耗的剥层腐蚀更加敏感。

3 讨论

3.1 影响测试结果的因素

实验结果表明,无论腐蚀坑中有无腐蚀产物残留,热波成像技术都能够很好地检测腐蚀坑。通常材料的腐蚀区与完好材料之间没有截然分明的边界,热波成像反映的是一个等效的、渐变的边界,如图7(a)所示,小于实际腐蚀区的尺寸。热在缺陷附近横向传播分量使得检测到的腐蚀区的横向尺寸更加缩小。热图像显示出的结构细节,如图7(a)中的铆钉孔的间距,有助于人们对腐蚀坑的横向尺寸做出判断。

由于热在缺陷附近横向传播的干扰,腐蚀后的材料剩余厚度对腐蚀坑的可检性有很大的影响。同时,剩余厚度与材料的原始厚度之比决定了表面温度差异的大小,因此这两个厚度参数在很大程度上决定着腐蚀坑的检测极限。检测极限还与试样的表面状况、腐蚀坑在其他方向上的尺寸、加热参数、图像处理方法、视场尺寸、环境温度等诸多因素有关[10,11]。

热像仪的景深使得在一定程度上偏离焦平面的试样仍然可以获得清晰的图像。因此,热波成像技术可以检测带有一定曲率或弯折的试样,这点通过实验得到了证明。

3.2 对胶结缺陷的检测

飞机结构搭接缝中通常要求涂抹密封胶。密封胶的缺胶和脱胶因形成缝隙而常常引发缝隙腐蚀,是腐蚀的前兆,对其检测具有工程意义。铝合金/胶界面和铝合金/空气界面在热物性上的差异使得热在界面上的反射出现差异,这个差异最后在铝合金前表面上形成温度差异。实验证明了热波成像技术对缺胶、脱胶检测的有效性。

3.3 对时间序列图像的应用

飞机结构件通常带有漆层,有的只有底漆,有的在底漆之上还有面漆。实验结果表明,热波成像技术可以带着原有漆层进行检测,这是该技术的一个重要优势。从图6,7还可看出,只要热像仪的技术参数足够高,原始图像就可以满足需要,无需图像处理。

由于热波成像使用的是红外视频摄像仪,检测结果图像是时间轴上的图像序列。图7(a)是开始记录后0.2s时的图像,是反映腐蚀情况的最佳帧。早期的结果图像,比如0.017s的图像主要反映表面或浅表层的信息。图像反映了背面严重腐蚀几乎穿孔的微小腐蚀区、前表面漆层差异(颜色、厚度、致密性、漆层叠加),以及前表面上的水迹、污迹、划道、密封胶残留等,必须仔细核对表面状态才能排除假信息,好在这些前表面的状态都是人眼可以查看的。随着时间的延续,最表面的状态细节信息逐渐消失,表面以下的信息逐渐反映出来。腐蚀坑在深度上的变化表现为灰度差异在时间序列上持续存在且面积逐渐扩大,这样,从一个局部部位的灰度差异在时间序列上的持续存在,以及核对前表面状态没有对应的差异,就可以藉此判断为材料的内部缺陷。因此时间序列比一幅静态图像更有助于判断材料的内部缺陷。

4 结论

(1)热波成像技术以简单易懂的图像方式显示飞机结构中的隐蔽腐蚀,不受腐蚀产物残留的影响,图像仅需简单处理或不处理。可在结构件原有漆层表面进行检测,无需去掉漆层,也无需外加涂料。如果检测对象为裸金属,则要在其表面涂覆一层黑色吸热涂层。

(2)在显现腐蚀坑的同时,能够显现铆钉、孔洞、厚度变化、工件边界等结构细节,便于核对腐蚀坑的位置和估算腐蚀坑的横向尺寸。受热在缺陷附近横向传播的影响,检测出的图像横向尺寸小于实际的腐蚀区尺寸。检测尺寸极限受诸多因素影响。

(3)实验表明,该技术能够很好地探测真实飞机结构件的腐蚀,而且对于铝合金型材特有的、目视检查难以发现的剥层腐蚀特别有效。

(4)该技术能检测胶接件内部的缺胶和脱胶,这种缺陷常常诱发腐蚀。

[1]刘世兴,杜洪增,白杰.老龄飞机腐蚀问题研究[J].中国民航学院学报,2004,22(5):93-95.

[2]刘秀丽.飞机结构腐蚀检测技术研究[J].机械强度,2004,26(z1):60-62.

[3]王讯,金万平.红外热波无损检测技术及其进展[J].无损检测,2004,26(10):497-501.

[4]孙延春,孙步胜,马齐爽.飞机隐蔽腐蚀检测研究的进展[J].红外技术,2007,29(2):121-123.

[5]刘志才,李志广.红外热像仪图像处理技术综述[J].红外技术,2000,22(6):27-32.

[6]THOMAS R L,HAN X,FAVRO L D.Thermal wave imaging of aircraft for evaluation of disbonding and corrosion[J].Journal of Nondestructive Testing & Ultrasonics,1998,3(12):17.

[7]THOMAS R L,FAVRO L D.Thermal wave imaging of hidden corrosion in aircraft components[R].ADA318666,1996.

[8]THOMAS R L,FAVRO L D.Thermal wave imaging of hidden corrosion[R].ADA343638,1998.

[9]MALDAGUE X,MARINETTI S.Pulse phase infrared thermography[J].Application Physics,1996,79(5):2694-2698.

[10]DARABI A.Detection and estimation of defect depth in infrared thermography using artificial neural networks and fuzzy logic[D].Lavel:University Laval,2000.

[11]SUN J G,DEEMER C,ELLINGSON W A,et al.Thermal imaging measurement and correlation of thermal diffusivity in con-tinuous fiber ceramic composites[J].Therm Conduct,1999,24(5):616-622.

Experimental Research on Thermal Wave Imaging Inspection for Hidden Corrosion on Airframe

ZHAO Zhi-chang1,YAO Hong-yu1,CAO Da-shu1,SUN Yan-chun2

(1China Academy of Civil Aviation Science and Technology,Beijing 100028,China;2Beihang University,Beijing 100083,China)

利用热波成像技术,对加速腐蚀试样和实际飞机结构腐蚀件进行了隐蔽腐蚀检测的实验研究。结果表明:这一技术可以很好地检测出隐蔽腐蚀,不受腐蚀产物残留与否以及表面漆层的影响,对于剥层腐蚀特别有效;该方法获得的腐蚀坑的图像细节丰富、直观易懂;同时,该技术能够检测胶结缝内部的缺胶和脱胶。

无损检测;热波成像;腐蚀;飞机结构

With acceleratedly corroded samples and real corroded airframe parts,application of thermal wave imaging technology to hidden corrosion inspection was experimentally studied.The results show that this technology is able to reveal hidden corrosion,especially good for exfoliation corrosion,regardless corrosion product remains or not as well as presence of paint on the surface.The image of corrosion has details and is easy to understand.This technology is able to reveal disbond as well as lack of sealant inside bonded joints.

nondestructive testing;thermal wave imaging;corrosion;airframe

TG115.28

A

1001-4381(2012)04-0072-04

2011-02-25;

2011-09-02

赵志昌(1956-),男,高级工程师,从事航空安全研究,联系地址:北京市朝阳区西坝河北里甲24号中国民航科学技术研究院(100028),E-mail:zhaozhc@mail.castc.org.cn