30CrMnSiNi2A钢在模拟油箱积水环境中的腐蚀行为研究

黄 颐,刘慧丛,朱立群,李卫平,刘建中,叶序斌

(1北京航空航天大学 材料科学与工程学院空天材料与服役教育部重点实验室,北京100191;2北京航空材料研究院,北京100095)

30CrMnSiNi2A钢在模拟油箱积水环境中的腐蚀行为研究

黄 颐1,刘慧丛1,朱立群1,李卫平1,刘建中2,叶序斌2

(1北京航空航天大学 材料科学与工程学院空天材料与服役教育部重点实验室,北京100191;2北京航空材料研究院,北京100095)

腐蚀和疲劳是航空结构材料的主要损伤形式,它们的共同作用影响使用寿命,严重威胁航空材料的结构安全可靠性,甚至成为导致飞行故障及灾难的重要原因[1,2]。腐蚀环境加速疲劳裂纹扩展源形成及裂纹的扩展,进而降低结构材料的抗疲劳性能[3]。

研究表明[4],油箱舱是飞机易发生腐蚀的结构部位之一,这是由于外部雨水(或雪、雾、霜、露等)和飞机内部形成的冷凝水在油箱内积存,这些积水中含有较多的氯离子和微量硫酸根离子,都是强腐蚀介质,是构成飞机结构材料发生腐蚀的重要条件之一。

油箱舱的主要结构材料是铝合金和高强钢(连接部分)。有些情况下,积水不只在油箱内积存,很多开口向上的槽底、各底舱和货仓的底部、各种狭缝部位和死角也极易积水,高强钢[5]因其具有高强度、高韧性等优异的力学性能,以及良好的加工性能而广泛用于这些结构的连接中。关于铝合金材料在油箱积水环境中的腐蚀行为已有一些研究报道[4],然而,对于油箱内易发生腐蚀的位置,尤其是高强钢自攻螺钉、固定螺钉、连接螺栓等腐蚀行为的研究不够全面。高强钢螺栓表面有电镀层,但是装配过程可能导致表面镀层损伤而出现基体的裸露,高强钢基体对腐蚀环境相当敏感,易发生腐蚀。因此,研究模拟油箱积水环境下高强钢材料的腐蚀行为,不仅为以后此类研究提供了参考依据,而且具有重要的理论意义和工程实践意义。

本工作以高强钢30CrMnSiNi2A为对象,通过腐蚀损伤面积、失重速率、模拟油箱积水中的溶解氧含量、pH值和材料表面腐蚀电位等参数的变化,探讨其在模拟油箱积水环境中的腐蚀特征和腐蚀规律,为30CrMnSiNi2A高强钢构件在油箱积水腐蚀环境中的安全使用提供依据。

1 实验方法

实验材料为30CrMnSiNi2A高强钢,试样形状为圆片状,直径为4cm,厚度为3mm。

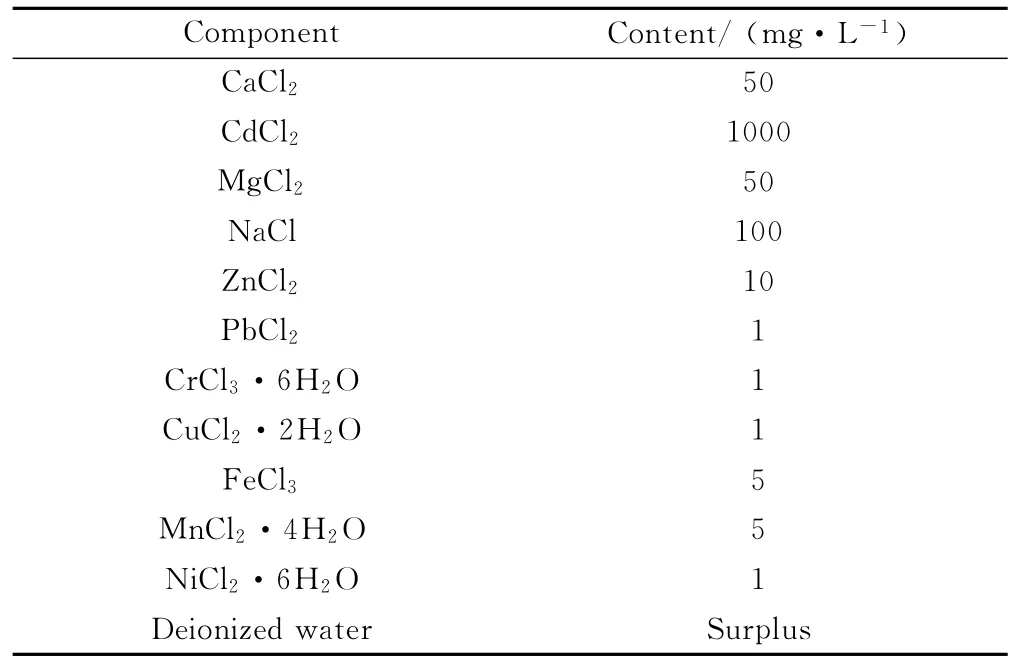

对油箱积水水样进行成分分析[4],发现积水中含有较多数量的Cl-、微量的、以及多种金属离子(主要有 Cd2+,Na+,Ca2+,Mg2+等)。实验选择的模拟油箱积水成分如表1所示,溶液初始pH值为4.2。

表1 油箱积水介质成分Table 1 Component of tank water

根据GJB 1997—94中对腐蚀实验条件的规定,温度控制为(25±2)℃,面容比(腐蚀介质体积和试样面积的比值)为20mL/cm2。

将30CrMnSiNi2A高强钢试样置入玻璃容器中。在试样腐蚀过程中,每24h测量模拟油箱积水中的溶解氧含量、pH值和试样的腐蚀电位(初始12h内,每2h测量一次),其测量仪器分别为YSI DO200溶解氧测定仪,PHS-25数字酸度计和TD1915型交直流数字电压表。

观察不同腐蚀时间材料的宏观腐蚀形貌,用Matlab软件对腐蚀形貌图像进行二值化处理,得出灰度图像并统计腐蚀损伤面积。二值化是数字图像处理中一项最基本的变换方法,通过非零取一、固定阈值、双固定阈值等不同的阈值化变换方法,使一幅灰度图变成黑白二值图像,将所需的目标部分从复杂的图像背景中脱离出来,以便于统计分析。高强钢材料腐蚀形貌图像中腐蚀部分的灰度值较大,而其他部分灰度值较小,因此本文采用固定阈值法处理使腐蚀损伤部分分离出来,二值图像中黑色区域为腐蚀部分,白色区域为未腐蚀的材料表面。

电化学测试在三电极体系中进行,电解液为不同pH 值(4.2,4.8,5.2)的模拟油箱积水,参比电极为饱和甘汞电极(SCE),辅助电极为铂片。电化学测试使用的仪器为CHI604A电化学工作站。交流阻抗测试的激励信号幅值为5mV,频率范围为0.001Hz~100kHz。Tafel极化曲线测试扫描速率为20mV·min-1,扫描电位区间为[-0.3,-0.7V]。

2 结果与讨论

实验发现30CrMnSiNi2A钢在模拟油箱积水环境中很容易发生腐蚀。实际上在腐蚀过程中材料的腐蚀面积、腐蚀失重速率、腐蚀介质中的溶解氧含量、pH值和腐蚀电位等都会随时间发生关联变化,从而反映出材料的腐蚀特性。

2.1 腐蚀面积

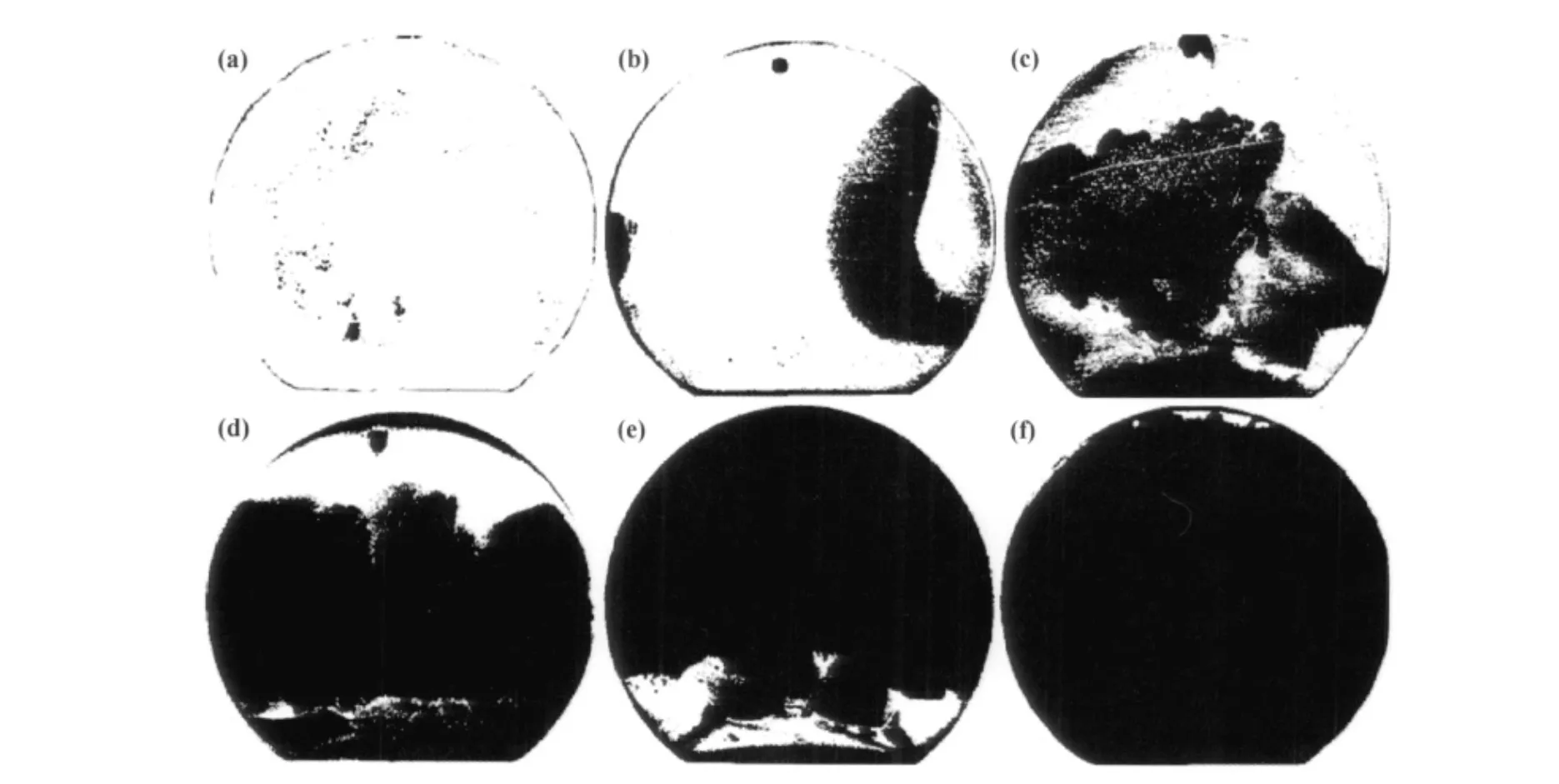

图1为高强钢试样腐蚀不同时间的灰度图像。从图1(a)可以看出,30CrMnSiNi2A钢在2h内就发生了明显的局部腐蚀现象;图1(c)为腐蚀120h的灰度图像,试样表面已经形成较大面积的腐蚀;图1(f)为腐蚀480h的灰度图像,试样遭受全面腐蚀。

试样浸泡初期,模拟油箱积水中较多数量的Cl-在高强钢表面不均匀吸附,导致其表面钝化膜不均匀破坏,使30CrMnSiNi2A钢处于活性溶解状态,加速了材料的局部腐蚀;蚀孔形成之后,Cl-在蚀孔内起到催化作用[6],加速了腐蚀过程。

图1 30CrMnSiNi2A钢腐蚀宏观形貌的灰度图像(a)2h;(b)24h;(c)120h;(d)240h;(e)360h;(f)480hFig.1 Grayscale images for corrosion macro morphology of 30CrMnSiNi2Asteel(a)2h;(b)24h;(c)120h;(d)240h;(e)360h;(f)480h

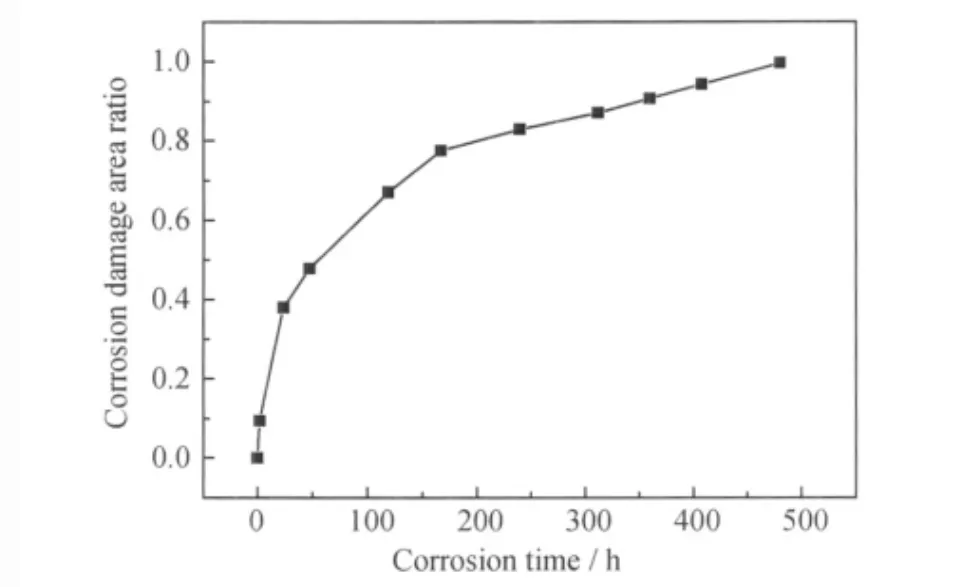

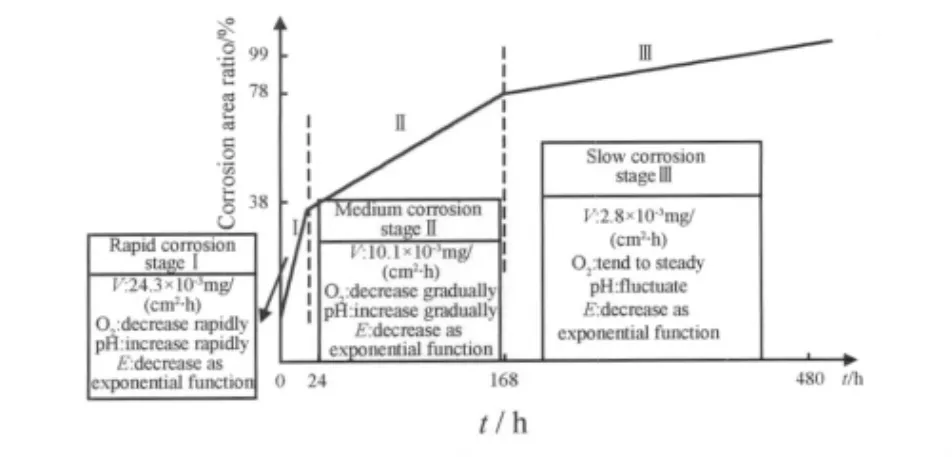

图2为高强钢的腐蚀面积比随时间的变化曲线。可知,腐蚀初期(0~24h)腐蚀面积快速增大,达38%;腐蚀中期(24~168h),试样表面腐蚀面积增加到78%;腐蚀后期(168~480h)腐蚀速率减缓,试样表面全部被腐蚀。

图2 腐蚀面积比随时间的变化Fig.2 Corrosion damage area ratio for different periods of time

2.2 腐蚀失重和腐蚀失重速率

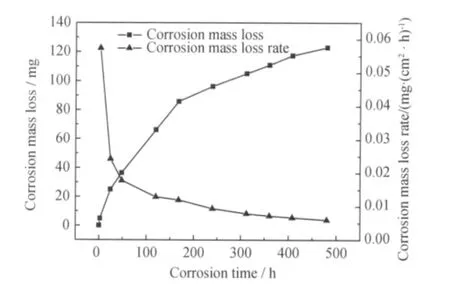

通过对试样腐蚀前后质量损失进行计算,得出了腐蚀失重随时间变化的曲线和腐蚀失重速率曲线,如图3所示。随着腐蚀时间的增加,腐蚀失重逐渐增大,腐蚀程度也越来越严重。腐蚀初期(0~24h),虽然试样表面的腐蚀程度较小,腐蚀失重数据也较小,但是失重速率很大,平均失重速率为24.3×10-3mg/(cm2·h);腐蚀中期(24~168h)腐蚀速率减慢,平均失重速率为10.1×10-3mg/(cm2·h);腐蚀后期(168~480h)腐蚀速率缓慢,平均失重速率为2.8×10-3mg/(cm2·h)。

图3 腐蚀失重和腐蚀失重速率随时间变化曲线Fig.3 Corrosion mass loss and corrosion mass loss rate for different periods of time

腐蚀初期金属表面覆盖水膜[7],供氧充足,阳极发生Fe溶解,生成Fe2+和Fe(OH)2,阴极受氧去极化控制,腐蚀速率快;腐蚀中期Fe(OH)2继续被氧化[8,9],表面发生电子转移催化溶解使其转化为FeO(OH),FeO(OH)主要分布在外层;腐蚀后期,内层缺氧,Fe2+以FeO的形式生成了较致密的Fe3O4,大面积覆盖在试样表面,阻碍了腐蚀过程的进行。

2.3 腐蚀过程中的溶解氧含量、pH值和腐蚀电位的变化

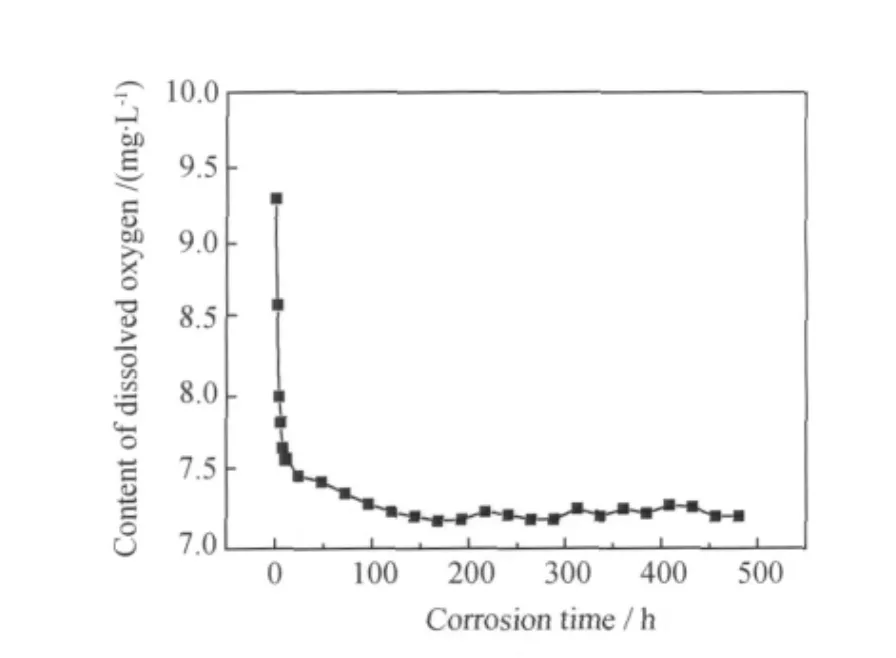

图4是腐蚀过程中模拟油箱积水中的溶解氧含量随时间的变化曲线。可以看出,模拟油箱积水中的初始溶解氧含量为9.30mg/L。在腐蚀初期和中期(0~168h),溶解氧含量逐渐减少,减少了1.85mg/L,特别是腐蚀初期(0~24h),曲线急剧下降,变化速率较快;腐蚀后期(168~480h),氧含量的变化趋于平稳,平稳值为7.23mg/L。

图4 模拟油箱积水中的溶解氧含量随时间的变化曲线Fig.4 Content of dissolved oxygen in simulated tank water for different periods of time

这是由于开始时腐蚀过程的快速进行消耗了溶液中较多的氧气,生成了大量腐蚀产物,覆盖在试样表面,阻碍氧的扩散,使其反应速率减慢,耗氧量逐渐减少直至基本不变。

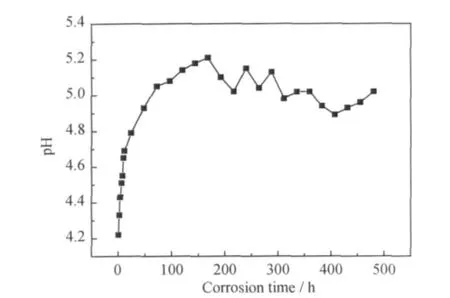

图5为pH值随时间的变化曲线。可知,模拟油箱积水中的初始pH值为4.2。在腐蚀初期和中期(0~168h),pH 值逐渐增大到5.2,特别是腐蚀初期(0~24h),曲线以近似90°直线上升,pH 值增大到4.8;腐蚀后期(168~480h),pH 值曲线在pH=5上下波动。

图5 模拟油箱积水中的pH值随时间的变化曲线Fig.5 pH in simulated tank water for different periods of time

腐蚀初期和中期,腐蚀电池的阴极反应生成了OH-,导致溶液的酸性减弱;在腐蚀后期,FeO(OH)与Fe3O4之间存在相互转化[10],引起了溶液中OH-含量的变化,因此导致pH值小幅度波动。

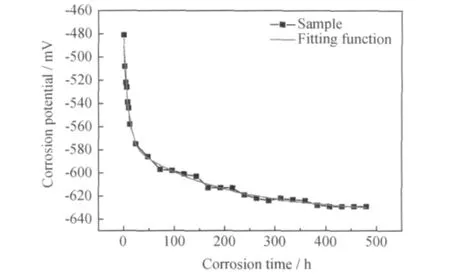

图6为腐蚀电位随时间的变化曲线。

图6 30CrMnSiNi2A钢的腐蚀电位随时间的变化曲线Fig.6 Corrosion potential of 30CrMnSiNi2A steel for different periods of time

由图6可知,30CrMnSiNi2A钢的初始电位为-485mV,稳态电位为-629mV,其腐蚀电位呈现指数函数变化的趋势,对其进行指数衰减拟合,得出腐蚀电位随时间变化的函数:

式中:E为腐蚀电位(mV);t为时间(h);A1,A2,t1,t2,y0分别为拟合时的回归系数,A1=60.8,A2=89.0,t1=183.5,t2=8.9,y0=-634.3。

可以看出,高强钢的腐蚀电位逐渐降低,并没有出现较大的波动,说明30CrMnSiNi2A钢在模拟油箱积水环境中的钝化能力较弱[11]。当其浸泡在溶液中时,钝化膜容易遭到破坏而建立起活化-钝化腐蚀电池,腐蚀在整个表面上进行,表面生成一层腐蚀产物(锈层),腐蚀状态较易达到稳定,介质环境因素的变化对它的腐蚀状态影响较小。

2.4 交流阻抗谱和Tafel极化曲线

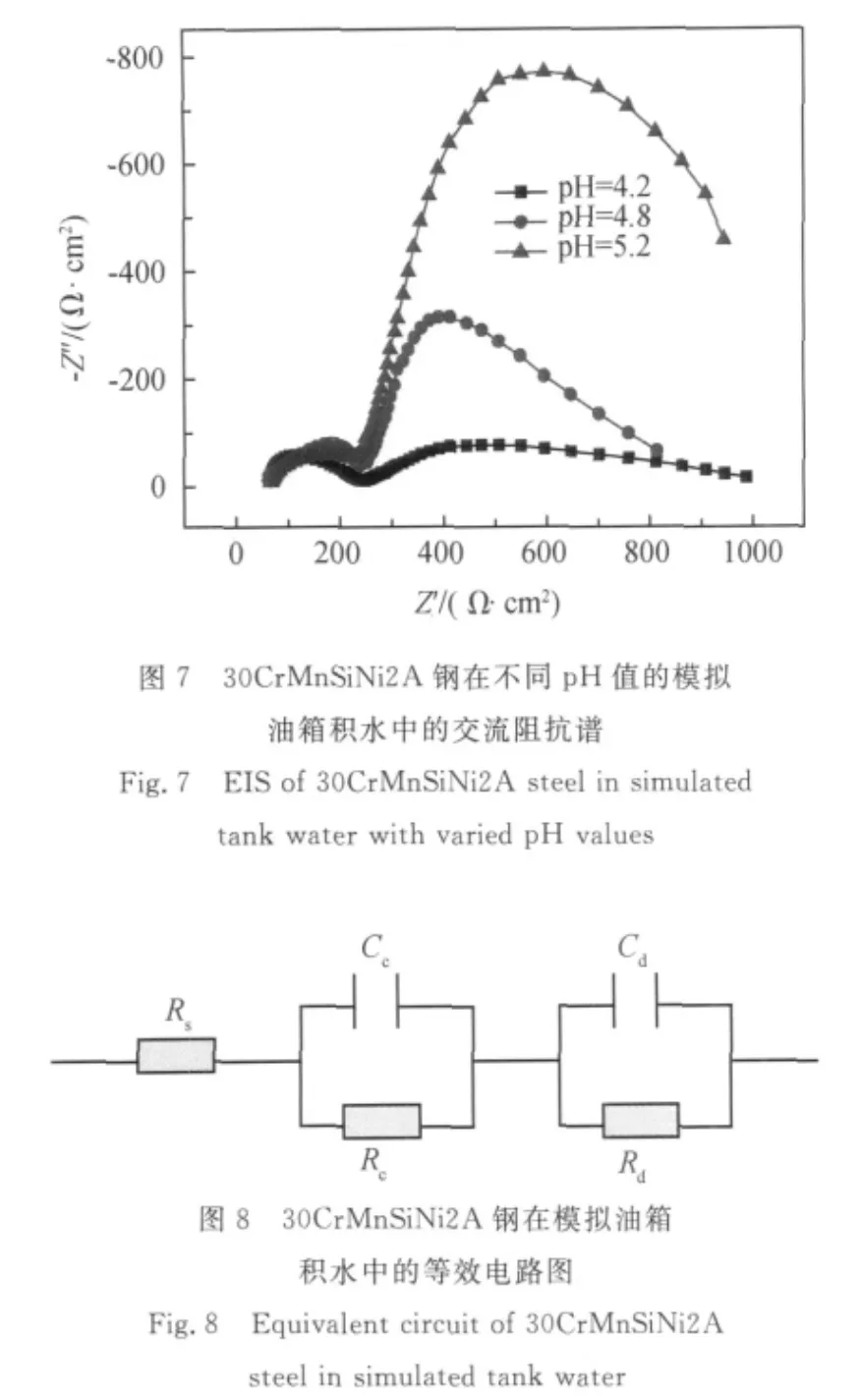

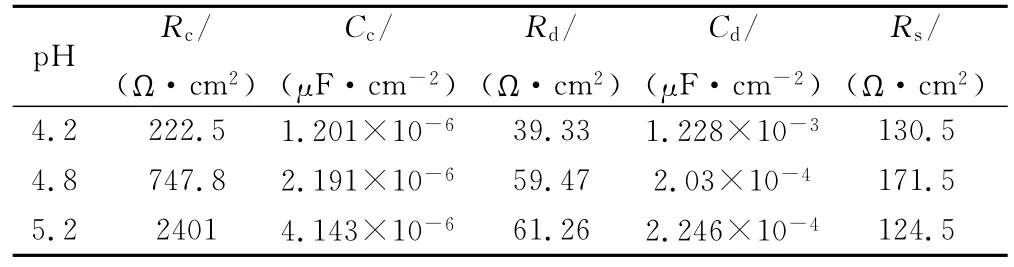

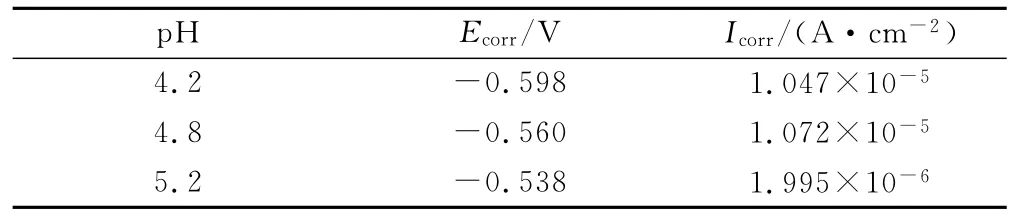

在腐蚀浸泡实验中,溶液pH值的变化有三个特征值:4.2(初始),4.8(变化速度转折点),5.2(最大)。图7为30CrMnSiNi2A钢在不同pH值模拟油箱积水中的交流阻抗谱。每个阻抗谱均有两个容抗弧,第一个小容抗弧为对电极表面的容抗[12]。第二个大容抗弧为工作电极的容抗弧,这些容抗弧都并非严格的半圆而是略有偏离,这可能是在溶液和工作电极的界面存在弥散效应的原因[13]。从图中可以明显看出,三种pH 值条件下容抗弧半径的大小为r5.2>r4.8>r4.2。对实验结果用ZSimpWin软件进行拟合,得到的等效电路如图8所示。电路中的Rs为模拟油箱积水溶液的电阻,Rc和Cc分别为30CrMnSiNi2A钢的电阻和电容,Rd和Cd为电极表面的极化电阻和双电层电容。表2为运用该等效电路对30CrMnSiNi2A钢在不同pH值模拟油箱积水中的阻抗参数进行分析的结果。可知,30CrMnSiNi2A钢在不同pH值模拟油箱积水中的阻抗值的大小为R5.2>R4.8>R4.2,因此随着pH的增大耐腐蚀性增强,腐蚀速率逐渐减慢,即V4.2>V4.8>V5.2。

表2 30CrMnSiNi2A钢在不同pH值模拟油箱积水中的阻抗参数Table 2 Impedance parameters of 30CrMnSiNi2Asteel in simulated tank water with different pH

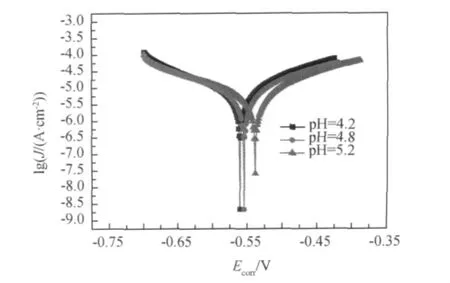

图9是30CrMnSiNi2A钢在不同pH值的模拟油箱积水中的Tafel极化曲线。表3是极化曲线的解析结果。由图9和表3可知,随着pH值的增大,高强钢的自腐蚀电位逐渐正移,pH=5.2时,腐蚀电位相对较正。当增大pH值时,阴极电流密度变化不大,而阳极电流密度减小,说明pH值的改变主要影响的是阳极过程,即Fe2+的氧化过程。当pH=4.2时,材料的腐蚀电流密度为1.047×10-5A·cm-2;当pH=5.2时,腐蚀电流密度为1.995×10-6A·cm-2,降低了一个数量级。因此,30CrMnSiNi2A钢在pH=5.2的模拟油箱积水中耐腐蚀性较强,腐蚀速率较慢,这与交流阻抗谱的测试结果一致。

图9 30CrMnSiNi2A钢在不同pH值的模拟油箱积水中的极化曲线Fig.9 Tafel polarization curves of 30CrMnSiNi2A steel in simulated tank water with varied pH values

表3 30CrMnSiNi2A钢在不同pH值模拟油箱积水中极化曲线的特征值Table 3 Eigenvalue of the polarization curves for 30CrMnSiNi2A steel in simulated tank water with different pH values

2.5 30CrMnSiNi2A高强钢在模拟油箱积水环境中的腐蚀模型

根据上述30CrMnSiNi2A高强钢在模拟油箱积水中的腐蚀实验结果,可以建立一个30CrMnSiNi2A高强钢在模拟油箱积水中的腐蚀模型,如图10所示。初步将这种材料在模拟油箱积水的腐蚀过程分为三个阶段:快速腐蚀阶段,中速腐蚀阶段和慢速腐蚀阶段。

快速腐蚀阶段(0~24h):腐蚀面积为38%,平均失重速率为24.3×10-3mg/(cm2·h),腐蚀速率很快。在这一阶段,Cl-在材料表面的不均匀吸附诱发了材料局部腐蚀,阳极发生Fe溶解,消耗了大量的氧气,溶解氧含量从9.30mg/L快速减少到7.45mg/L。阴极受氧去极化控制,反应生成了大量的OH-,pH从4.2开始迅速增大;初始腐蚀电位为-485mV,腐蚀速率的加快,导致腐蚀电位逐渐下降。电化学测试结果表明,30CrMnSiNi2A钢在模拟油箱积水pH=4.2时阻抗值小,腐蚀电流密度大,耐蚀性差,腐蚀速率快;中速腐蚀阶段(24~168h):腐蚀面积扩大到78%,平均失重速率为10.1×10-3mg/(cm2·h),腐蚀速率相对前一阶段减慢。在这一阶段,阳极氧化反应继续发生,Fe(OH)2被氧化生成较疏松的FeO(OH),溶解氧含量以较慢速率减少至7.18mg/L。阴极反应生成较少的OH-,pH从4.8开始逐渐增大;疏松腐蚀产物的生成使得材料表面呈松散状态,腐蚀电位继续下降。电化学测试结果表明,30CrMnSiNi2A钢在pH=4.8时阻抗值较小,腐蚀电流密度较大,腐蚀速率较快;慢速腐蚀阶段(168~480h):腐蚀面积达99%,平均失重速率为2.8×10-3mg/(cm2·h),腐蚀速率缓慢。在这一阶段,材料表面缺氧,外层吸氧反应缓慢,模拟油箱积水中的氧含量维持在7.23mg/L左右。内层Fe2+以FeO的形式生成致密腐蚀产物Fe3O4,由于FeO(OH)与Fe3O4之间存在相互转化,使得溶液中OH-的含量发生变化,导致pH值小幅度波动。腐蚀电位下降趋势减弱并趋于稳定,稳态电位为-629mV。电化学测试结果表明,30CrMnSiNi2A钢在pH=5.2时腐蚀电流密度较pH=4.2时下降了一个数量级,腐蚀速率慢。

图10 30CrMnSiNi2A钢在模拟油箱积水中的腐蚀模型Fig.10 Corrosion model of 30CrMnSiNi2Asteel in simulated tank water

3 结论

(1)30CrMnSiNi2A高强钢在模拟油箱积水中的腐蚀分为三个阶段:快速腐蚀阶段(0~24h),腐蚀面积很小,但腐蚀失重速率很快;中速腐蚀阶段(24~168h),发生了大面积腐蚀,腐蚀失重速率相对减慢;慢速腐蚀阶段(192~480h),遭受全面腐蚀,腐蚀失重速率缓慢。

(2)模拟油箱积水中的溶解氧含量在快速腐蚀和中速腐蚀阶段逐渐减少,慢速腐蚀阶段基本稳定,平稳值为7.23mg/L;pH值在快速腐蚀和中速腐蚀阶段显著增大,慢速腐蚀阶段在pH=5上下波动;高强钢的腐蚀电位在整个腐蚀过程中呈指数函数递减变化,稳态电位为-629mV。

(3)电化学交流阻抗谱和Tafel极化曲线测试结果表明,30CrMnSiNi2A钢在三个特征pH值处的腐蚀速率快慢依次为V4.2>V4.8>V5.2。

[1]KERMANIDIS AL TH,PETROYIANN1SP V,PANTELAKIS SP G,et al.Fatigue and damage tolerance behavior of corroded 2024T35laircraft aluminum alloy[J].Theoretical and Applied Fracture Mechanics,2005,43(1):121-132.

[2]WANHILL R J H.Aircraft corrosion and fatigue damage assessment[R].Amsterdam:NLR Technical Publication TP 94401L,1994.

[3]WEI R P.Corrosion and corrosion fatigue of airframe materials[R].http://handle.dtic.mil/100.2/ADA382761.

[4]张栋.飞机结构的腐蚀和腐蚀控制[M].北京:国防工业出版社,1993.64-71.

[5]朱日彰,卢亚轩.耐热钢和高温合金[M].北京:北京化学工业出版社,1995.

[6]GAN Yang,LI Ying,LIN Hai-chao.Experimental studies on the local corrosion of low alloy steels in 3.5%NaCl[J].Corrosion Science,2001,43(3):397-411.

[7]刘建华,尚海波,陶斌武,等.OCrl8Ni5和AF1410高强度钢的腐蚀行为研究[J].材料工程,2004,(8):29-31.

[8]LIU Hui,WEI Yu,SUN Yu-han.The formation mechanism from ferrihydrite to hematite when Fe(Ⅱ)used as a catalyst[J].Journal of Molecular Catalysis A:Chemical,2005,226(1):135-140.

[9]陈惠玲,魏雨.一种碳钢在模拟潮湿环境中腐蚀机理的探讨[J].腐蚀科学与防护技术,2006,4(18):255-257.

[10]TAMAURA Y,ITO K,KATSURA T.Dalton transformation ofγ-FeO(OH)to Fe3O4by adsorption of iron(Ⅱ)ion onγ-FeO(OH)[J].J Chem Soc,Dalton Transactions,1983,(2):189-194.

[11]黄桂桥.金属在海水中的腐蚀电位研究[J].腐蚀与防护,2000,21(1):8-11.

[12]吴坤湖,李卫平,刘慧丛,等.模拟地热水环境中304不锈钢管材的结垢与腐蚀电化学行为[J].北京科技大学学报,2009,31(10):1263-1269.

[13]郭昊,杜翠薇,李晓刚,等.X70钢在碳酸氢钠溶液中的腐蚀行为研究[J].装备环境工程,2007,4(3):40-44.

Study on Corrosion Behavior of 30CrMnSiNi2A Steels in Simulated Tank Water Environment

HUANG Yi1,LIU Hui-cong1,ZHU Li-qun1,LI Wei-ping1,LIU Jian-zhong2,YE Xu-bin2

(1Key Laboratory of Aerospace Materials and Performance(Ministry of Education),School of Materials Science and Engineering,Beihang University,Beijing 100191,China;2Beijing Institute of Aeronautical Materials,Beijing 100095,China)

通过分析探讨腐蚀面积、腐蚀失重速率、模拟油箱积水中的溶解氧含量和pH值、材料表面腐蚀电位等变化,研究了30CrMnSiNi2A高强钢在模拟油箱积水环境中的腐蚀行为。研究发现:30CrMnSiNi2A高强钢在模拟油箱积水中的腐蚀可分为三个阶段:快速腐蚀阶段(0~24h),腐蚀面积小,腐蚀速率快;中速腐蚀阶段(24~168h),腐蚀面积大,腐蚀速率相对减慢;慢速腐蚀阶段(168~480h),发生全面腐蚀,腐蚀产物的大面积覆盖使得腐蚀速率缓慢。随着腐蚀的进行,模拟油箱积水中的溶解氧含量从开始的逐渐减少到保持稳定;pH值从开始的迅速增大到小幅度波动变化;腐蚀电位在整个腐蚀过程中呈指数函数递减变化。另外,电化学交流阻抗谱和Tafel极化曲线测试结果表明,30CrMnSiNi2A钢在三个特征pH 值处的腐蚀速率快慢为V4.2>V4.8>V5.2。

30CrMnSiNi2A钢;模拟油箱积水;腐蚀

The environmental conditions of aircraft tank water was simulated to study the corrosion behavior and characteristic of 30CrMnSiNi2Asteel by corrosion area,corrosion mass loss rate,content of dissolved oxygen and pH in simulated tank water,corrosion potential of high-strength steel and so on.The results indicated that the corrosion process of 30CrMnSiNi2Asteel in the simulated tank water was divided into three states:rapid corrosion stage came from 0hto 24hin which corrosion area was small and corrosion rate was fast;medium corrosion stage came from 24hto 168hin which most of the area was corroded and corrosion rate slowed down;slow corrosion stage came from 168hto 480hin which all of the area was corroded and corrosion rate was slow.With time going on,content of dissolved oxygen gradually reduced at first and then kept steady;pH value rapidly increased at first and then fluctuated within a narrow range;corrosion potential changed as decreasing exponential function.In addition,EIS and Tafel polarization curves indicated that corrosion rate of 30CrMnSiNi2A steel at three characteristic pH(4.2,4.8,5.2)decreased with pH value increasing.

30CrMnSiNi2Asteel;simulated tank water;corrosion

TG174.31

A

1001-4381(2012)04-0088-06

2011-06-08;

2011-12-21

黄颐(1986—),女,硕士研究生,主要从事腐蚀与防护研究,E-mail:huangyi@mse.buaa.edu.cn

朱立群(1955—),男,教授,从事腐蚀与防护研究,联系地址:北京航空航天大学材料科学与工程学院(100191),E-mail:zhulq@buaa.edu.cn