电控单体泵全工况喷油量波动影响参数量化分析

范立云,田丙奇,马修真,刘宏彬

(1.哈尔滨工程大学 动力与能源学院,黑龙江 哈尔滨 150001;2.哈尔滨东安实业发展有限公司,黑龙江 哈尔滨 150066)

电控单体泵是一种可应用于船用柴油机上并能够满足船舶排放法规和改善船用柴油机燃油经济性的先进燃油喷射系统[1-5].其循环喷油量的波动不仅影响电控单体泵和船用柴油机工作性能的一致性和稳定性,甚至会影响燃油系统的质量合格率[6-8].因此,本文在AMESim环境下建立仿真模型,研究电控单体泵在全工况平面内循环喷油量波动特性,对其循环喷油量的波动进行量化分析,得出各特性参数对循环喷油量波动的影响,从而得到影响循环喷油量稳定性的关键特性参数,并针对关键特性参数提出优化和改进方案.

1 电控单体泵的结构及原理

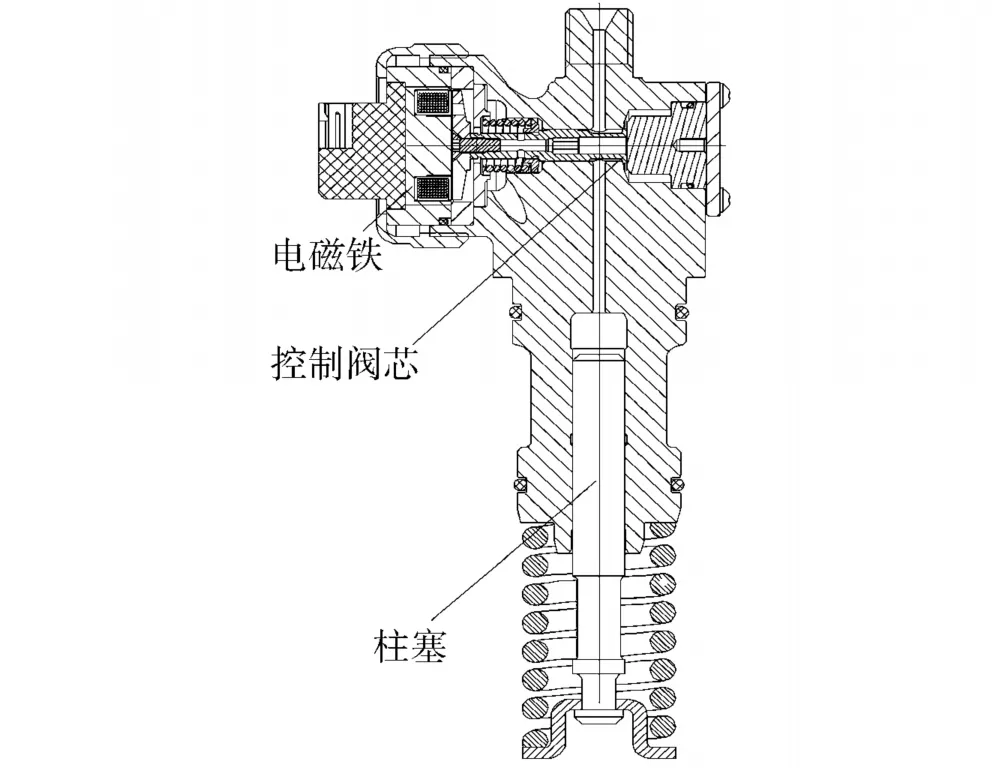

本文应用的电控单体泵的结构如图1所示,该电控单体泵喷油系统的柱塞直径为11 mm,柱塞升程为13.5 mm,最大循环喷油量为240 mm3,最大喷射压力为150 MPa.主要包括电磁阀控制部分和柱塞加压部分:电磁阀控制部分包括电磁铁、衔铁、控制阀杆、衔铁复位弹簧、出油堵头等零部件;柱塞加压部分包括柱塞、柱塞套和柱塞弹簧.电控单体泵通过电磁阀控制喷油,通电时,电磁铁吸合衔铁,拉动控制阀杆,关闭密封锥面,切断燃油回路,从而在泵腔内建立起燃油喷射所需的高压.该方式实现了对燃油喷射过程的数字控制,改变了传统喷油泵复杂的机械控制方式.对喷油量和喷油定时的控制通过调节控制阀杆的闭合时间和闭合时刻来实现.

图1 电控单体泵结构原理Fig.1 Schematic of EUP

2 电控单体泵喷油系统仿真模型

电控单体泵喷油系统是集电场、磁场、机械运动和流场于一体多物理场耦合作用的复杂系统,单纯的实验研究难以实现对燃油喷射系统性能的深入分析,需采用数值仿真的方法,以实现进一步的深入理论研究,揭示循环喷油量波动的本质规律.

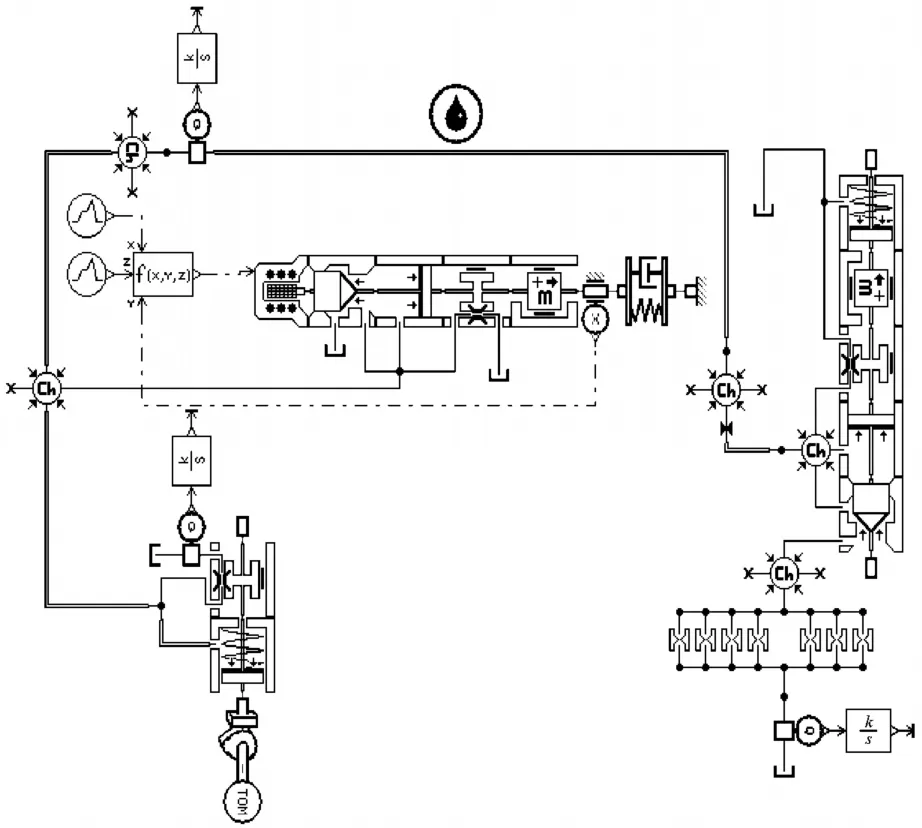

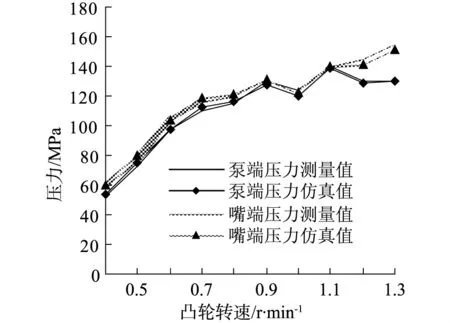

文中应用的电控单体泵喷油系统仿真模型如图2所示,该模型可全面准确地仿真系统中电磁力、机械运动和液压流场等多物理场的耦合作用关系,因此能够更准确、深入地分析系统关键特性参数对循环喷油量稳定性的影响规律和成因机理.在文献[9-10]中,该模型的准确性得到了验证,泵端压力和嘴端压力都能得到很好的预测.图3给出了泵端压力和嘴端压力在试验台上的测量值与仿真计算值的对比曲线,由图中可知嘴端压力的偏差比泵端压力的偏差稍大,但最大偏差仅为7%,能够满足对电控单体泵喷油系统进行仿真分析的要求.

图2 电控单体泵仿真模型Fig.2 AMESim simulation model of EUP

图3 测量与仿真对比曲线Fig.3 Measurement and simulation contrast curves

3 循环喷油量的关键影响参数分析

循环喷油量是燃油喷射系统最重要的喷射特性参数之一,其波动现象直接影响匹配发动机工作的稳定性和一致性.循环喷油量会受电磁、机械、液力和低压系统等参数的影响,并随着这些参数的变化而产生波动现象.导致循环喷油量变化或不一致的原因主要有以下2个方面:

1)燃油系统各零部件在生产过程中因制造精度所造成的差别;

2)使用期间内因零部件参数变化所造成的循环喷油量波动.

对电控单体泵燃油喷射系统循环喷油量有影响的零部件有:低压供油部分,包括输油泵、燃油滤清器和回油阀,特性参数为低压供油压力;柱塞加压部分,包括凸轮、柱塞和柱塞套,特性参数为凸轮型线速率和柱塞配合间隙;电磁阀控制部分,包括电磁铁、衔铁、控制阀杆,特性参数为控制阀杆升程、衔铁残余气隙和控制阀杆配合间隙;喷油器部分特性参数为喷油器开启压力、喷油器针阀升程和喷油器流量系数.各特性参数的基准值及相对变化值如表1所示.(表中单位°CA表示凸轮轴转角.)

表1 特性参数基准值及相对变化值Table 1 Reference value and variations of characteristic parameters

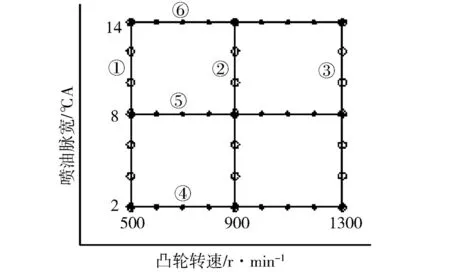

图4 全工况平面示意图Fig.4 Schematic of overall operating conditions

根据燃油系统匹配柴油机的工作特点,全工况平面内可以离散为图4所示的6条特性线所构成的平面,即低速、中速和高速负荷特性线1、2、3以及小喷油脉宽、中等喷油脉宽和大喷油脉宽的速度特性线4、5、6.通过对6条特性线上循环喷油量波动规律进行量化分析研究,得出电控单体泵全工况平面循环喷油量波动的关键影响参数,可为实现电控单体泵燃油喷射系统全工况平面循环喷油量的稳定设计提供理论指导.

3.1 低压供油部分特性参数的影响

低压供油压力决定燃油系统的吸油充分程度,进而决定循环喷油量的稳定性.燃油系统吸油的充分程度取决于有效吸油时间和低压供油压力.吸油时间的长短由凸轮转速所决定,因此由低压供油压力的变化所导致的循环喷油量波动主要受凸轮转速的影响,当凸轮转速升高时,燃油系统的有效吸油时间缩短,供油压力变化对燃油系统吸油充分程度的影响更加明显.

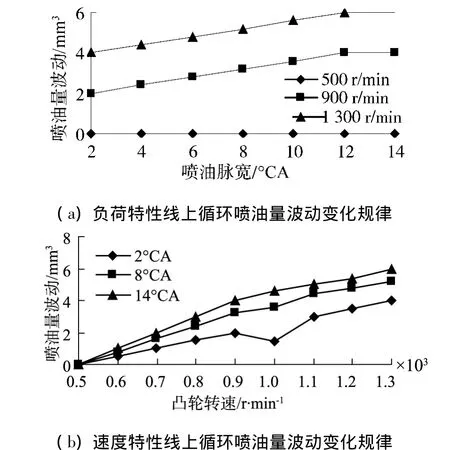

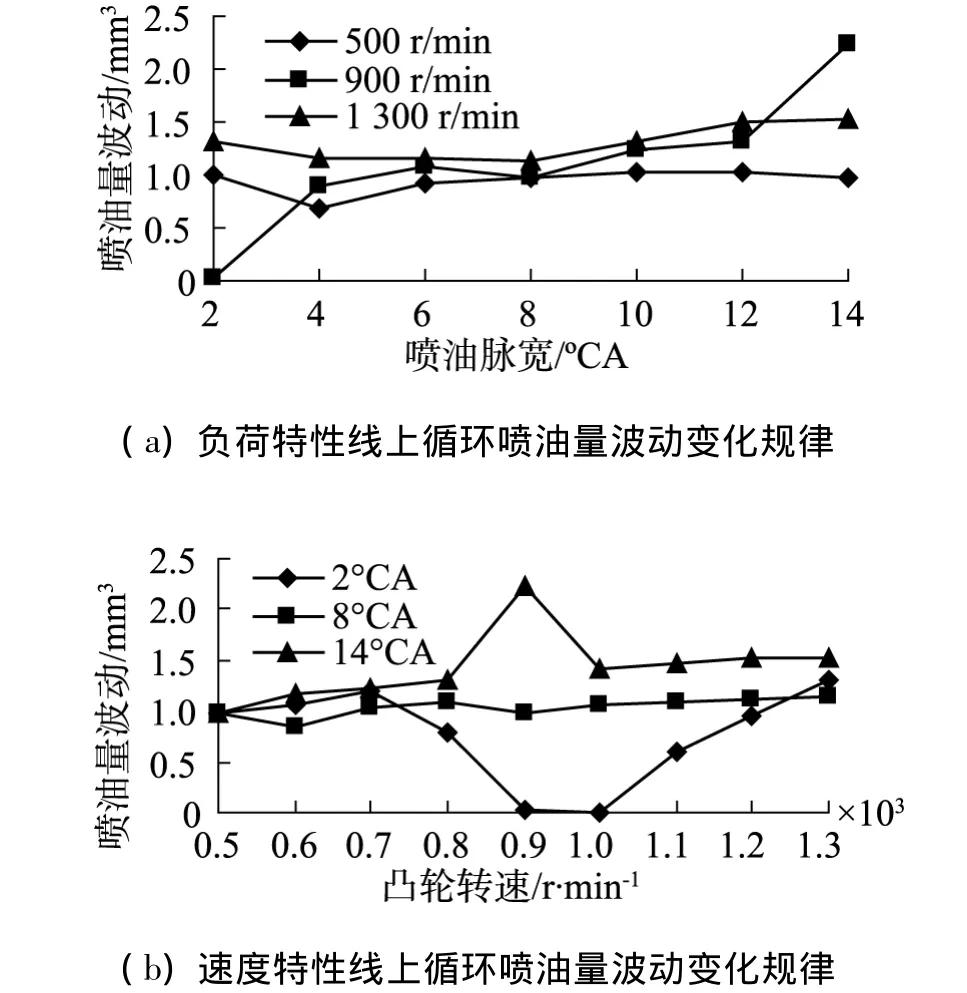

图5 低压供油压力变化所引起的循环喷油量波动Fig.5 Influence of fuel supply pressure on CFIQ

图5(a)、(b)为全工况平面内由低压供油压力变化(0.2~0.4 MPa)所引起的循环喷油量波动的变化情况.如图所示,在凸轮转速为500 r/min时,由于燃油系统有足够的有效吸油时间,吸油充分,故循环喷油量波动为0 mm3;凸轮转速为900 r/min和1 300 r/min,喷油脉宽小于12°CA时,循环喷油量波动随喷油脉宽增加而线性增大.可见,当凸轮转速一定时,有效吸油时间即确定下来,循环喷油量波动随喷油量的增加被线性放大.但当喷油脉宽大于12°CA时,由于柱塞对燃油的压缩作用增大,能够消除因吸油不充分所造成的影响,故循环喷油量波动不再随喷油脉宽变化而变化.

在相同脉宽下,随着凸轮转速的升高,有效吸油时间缩短,低压供油压力对燃油系统的吸油充分程度影响更加明显,因此循环喷油量波动会增大.在大喷油脉宽下,循环喷油量波动随转速的升高变化率更大,波动最大值为6 mm3出现在高速大喷油脉宽工况点.

3.2 柱塞加压部分特性参数的影响

柱塞加压部分引起循环喷油量波动的特性参数包括凸轮型线速率(由于凸轮轴支撑刚度的变化所引起的)和柱塞配合间隙(本文不考虑柱塞直径的变化).

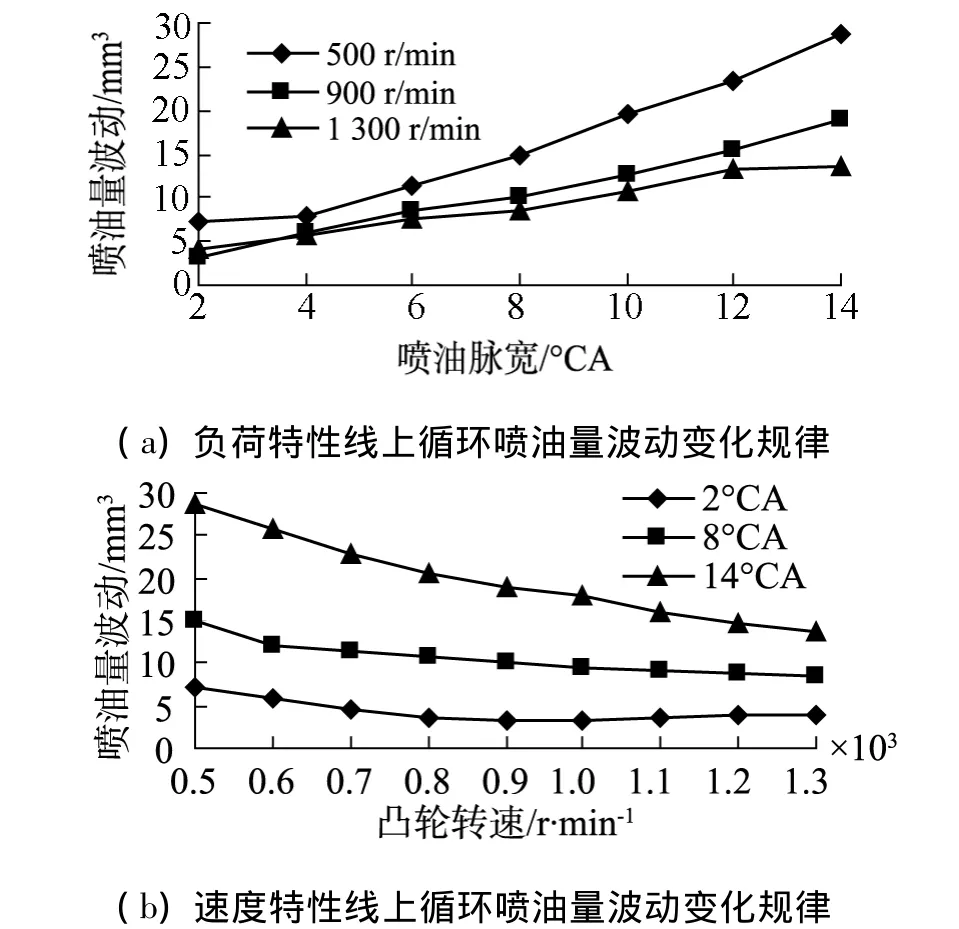

凸轮型线速率直接决定柱塞的供油速率,其变化对循环喷油量波动的影响取决于凸轮型线在喷油过程中的有效作用时间.如图6为在全工况平面内由凸轮型线速率变化所引起的循环喷油量波动情况.

图6 凸轮型线速率变化所引起的循环喷油量波动Fig.6 Influence of cam profile velocity on CFIQ

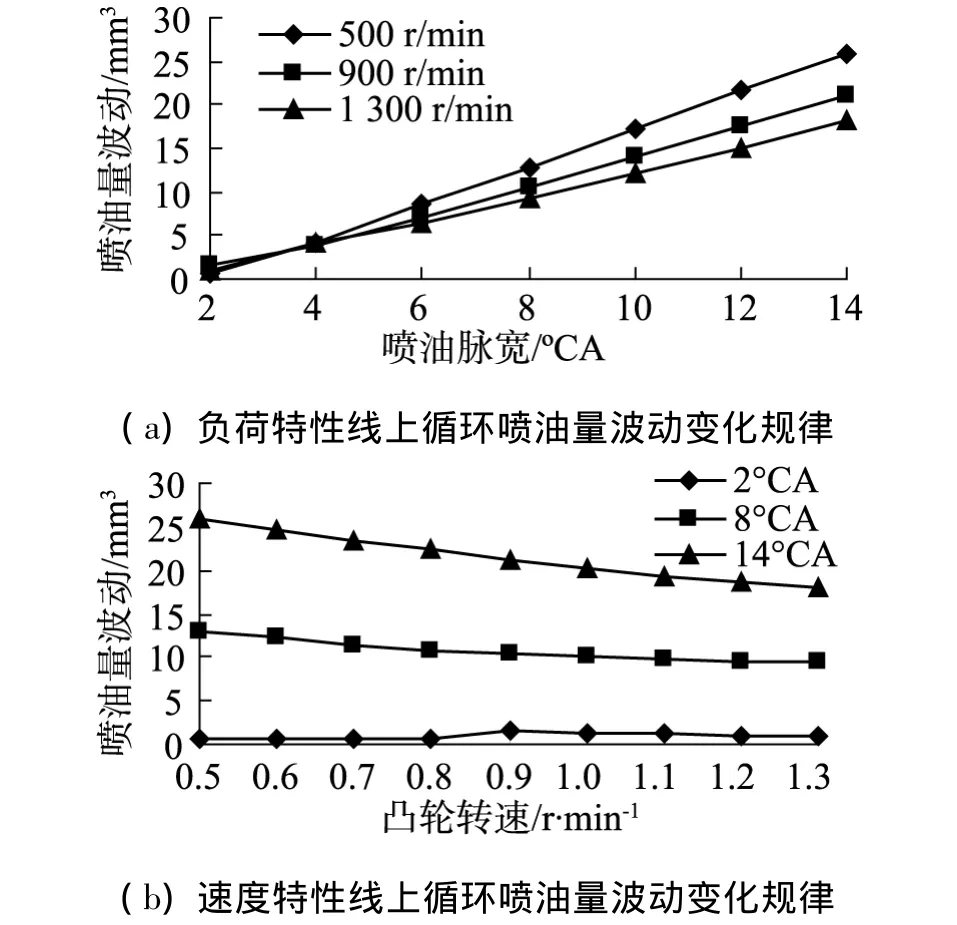

当转速一定时,凸轮型线的有效作用时间随着喷油脉宽的增大而增加,故循环喷油量呈现随喷油脉宽增加而递增的趋势.低转速时,相同喷油脉宽下凸轮型线的有效作用时间较高转速时长,其对循环喷油量的影响也更为显著,所以在500 r/min时,曲线斜率最大,循环喷油量波动从7.33 mm3增加到 28.78 mm3.

喷油脉宽一定时,随着凸轮转速的升高,凸轮型线的有效作用时间缩短,因此在不同喷油脉宽下循环喷油量波动均随着转速的升高而呈现下降趋势.大喷油脉宽下,凸轮型线的有效作用时间相对较长,循环喷油量波动的变化率更大,喷油脉宽为14°CA时,随转速从500 r/min升高到1 300 r/min,其值从 28.78 mm3降至 13.63 mm3.

全工况平面内由柱塞配合间隙变化所引起的循环喷油量波动情况如图7所示.柱塞配合间隙反映了柱塞腔内燃油在供油过程中的泄漏程度,其对循环喷油量的影响主要取决于柱塞供油过程中燃油泄漏的绝对时间,因此在低转速大脉宽工况点,柱塞配合间隙对循环喷油量波动的影响达到最大值.但是,由于柱塞与柱塞套为电控单体泵燃油喷射系统中一对精密配合的偶件,两者间的配合间隙为微米级别,且变化非常小,在柱塞的供油过程中,通过配合间隙而泄漏的燃油量很少,因此柱塞配合间隙在全工况平面内所引起的循环喷油量波动较小,最大值仅为 1.07 mm3.

图7 柱塞配合间隙变化所引起的循环喷油量波动Fig.7 Influence of plunger matching clearance on CFIQ

3.3 电磁阀部分特性参数分析

电磁阀部分是电控单体泵燃油喷射系统的核心部分,其承担着精确控制燃油喷射时刻和喷油量的重要任务.电磁阀控制部分同时存在着机械、液力和电磁力的复杂作用,其中控制阀杆的运动特性和密封特性影响着燃油系统压力的建立过程,该部分影响循环喷油量的特性参数主要有控制阀杆升程、衔铁残余气隙和控制阀杆配合间隙.

控制阀杆升程决定了控制阀杆在关闭过程中的运动时间,衔铁残余气隙决定了作用在控制阀杆上电磁力的大小,这两个特性参数共同确定了控制阀杆的关闭时间,影响着柱塞建压过程中经由密封锥面的高压燃油泄漏量,进而影响循环喷油量的变化,造成循环喷油量波动.

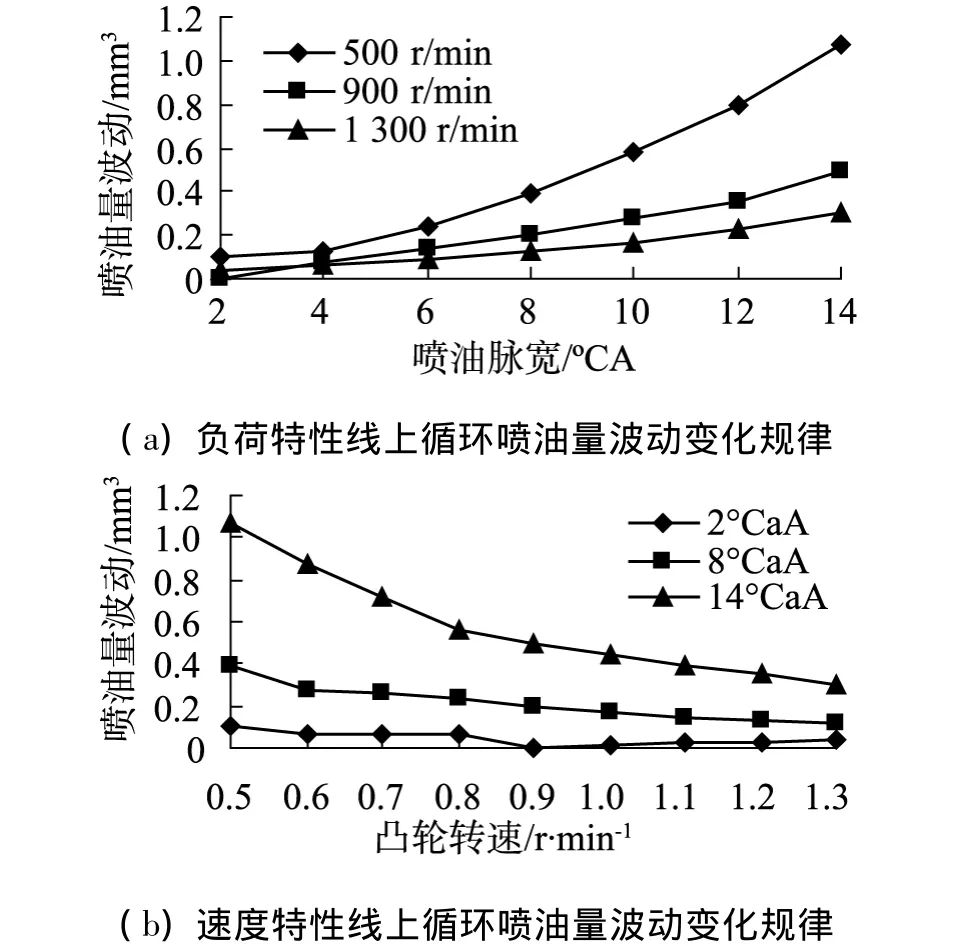

如图8为在全工况平面内由控制阀杆升程变化所引起的循环喷油量波动情况.由于控制阀杆的关闭时间很短(<0.7 ms),因此其对循环喷油量的影响有限,在全工况平面内,循环喷油量波动最大值为3.78 mm3,且在整个工况平面内,波动变化不大,主要受喷油脉宽影响,仅在高速小喷油脉宽的工况点受凸轮转速的影响较为明显.

如图9所示,衔铁残余气隙变化所引起的高压燃油在密封锥面的泄漏量是时间和压力的函数,在全工况平面内所导致的循环喷油量波动比较小,最大值为2.23 mm3.在相同的喷油脉宽下,燃油的泄漏量主要受燃油压力的影响,高凸轮转速下,燃油压力较高,燃油的泄漏量相对较大,循环喷油量波动高于低转速工况.而在中等转速(800~1 000 r/min)的范围内,循环喷油量波动分别在小喷油脉宽(小于4°CA)和大喷油脉宽(大于12°CA)时,随喷油脉宽的增大而表现出较大的变化率,循环喷油量波动在大喷油脉宽时较大,最大值为2.23 mm3,这是由燃油泄漏时间和高压燃油压力综合作用的结果.

图8 控制阀杆升程变化所引起的循环喷油量波动Fig.8 Influence of control valve lift on CFIQ

图9 衔铁残余气隙变化所引起的循环喷油量波动Fig.9 Influence of anchor residual clearance on CFIQ

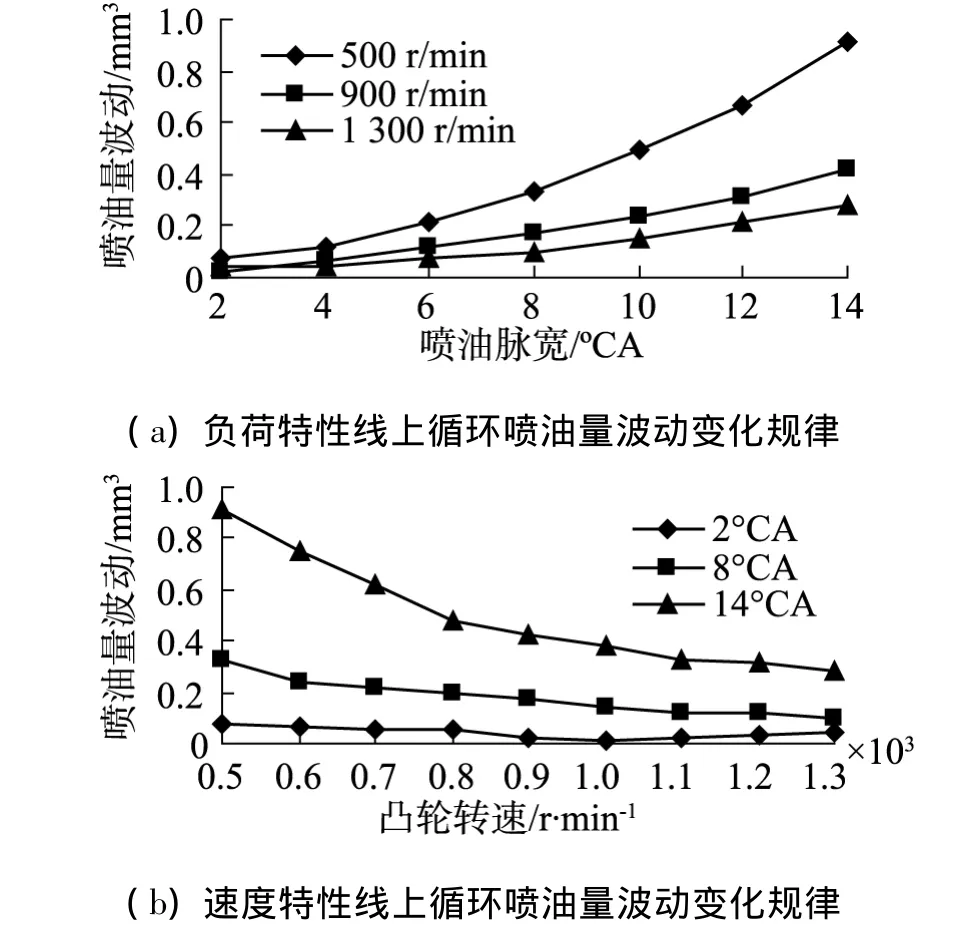

控制阀杆配合间隙主要影响高压燃油在控制阀杆处的泄漏程度,由于控制阀杆与泵体为电控单体泵燃油喷射系统中另一对精密配合的偶件,配合间隙的也级为μm级,因此在全工况平面内其对循环喷油量的影响非常小.如图10所示,波动最大值仅为0.91 mm3,波动变化主要受喷油脉宽的影响,随喷油量的增大而被放大,在低速大喷油脉宽的条件下,燃油泄漏时间最长,循环喷油量波动最大.

图10 控制阀杆配合间隙变化所引起的循环喷油量波动Fig.10 Influence of control valve matching clearance on CFIQ

3.4 喷油器部分特性参数分析

喷油器是电控单体泵燃油喷射系统的终端部件,承担着将高压燃油以理想的雾状喷注形式喷入燃烧室内的功能,其特性参数对发动机燃烧排放的稳定性有重要影响.喷油器部分的特性参数主要有喷油器开启压力、喷油器针阀升程和喷油器流量系数.

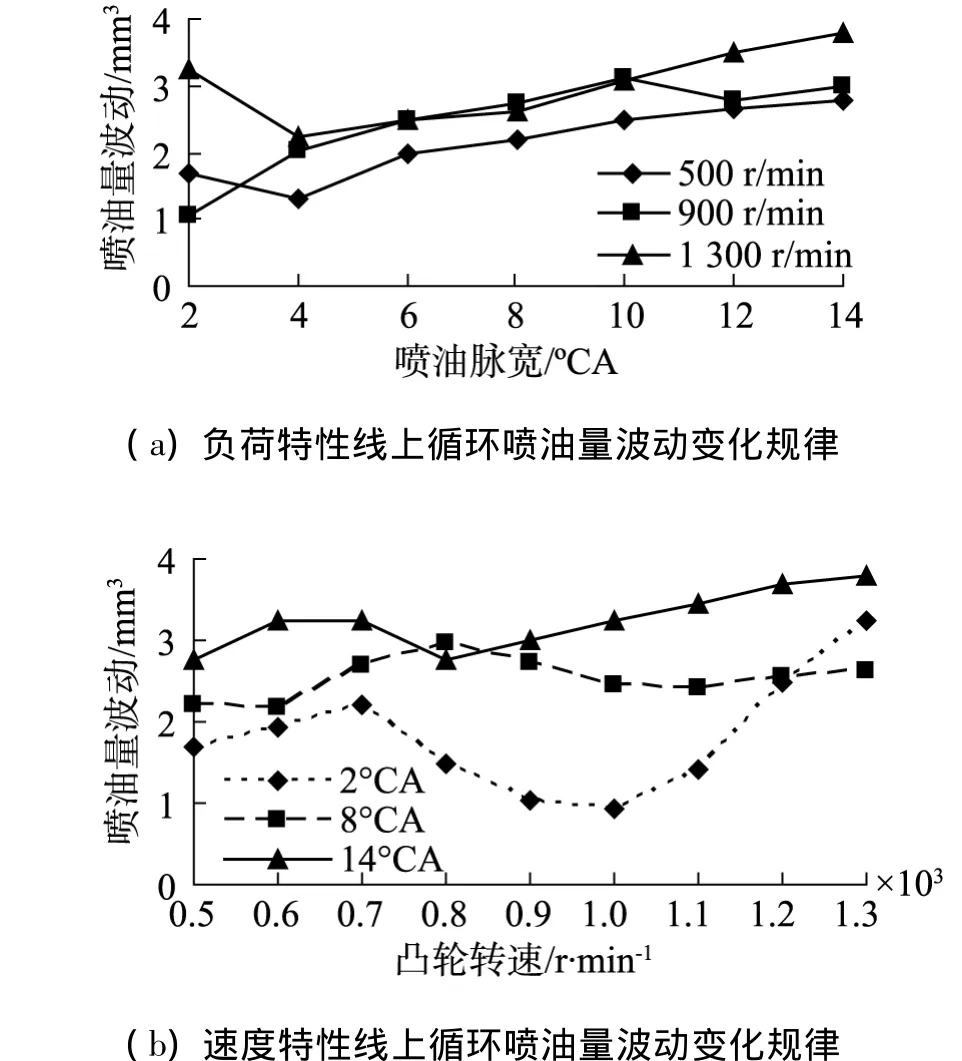

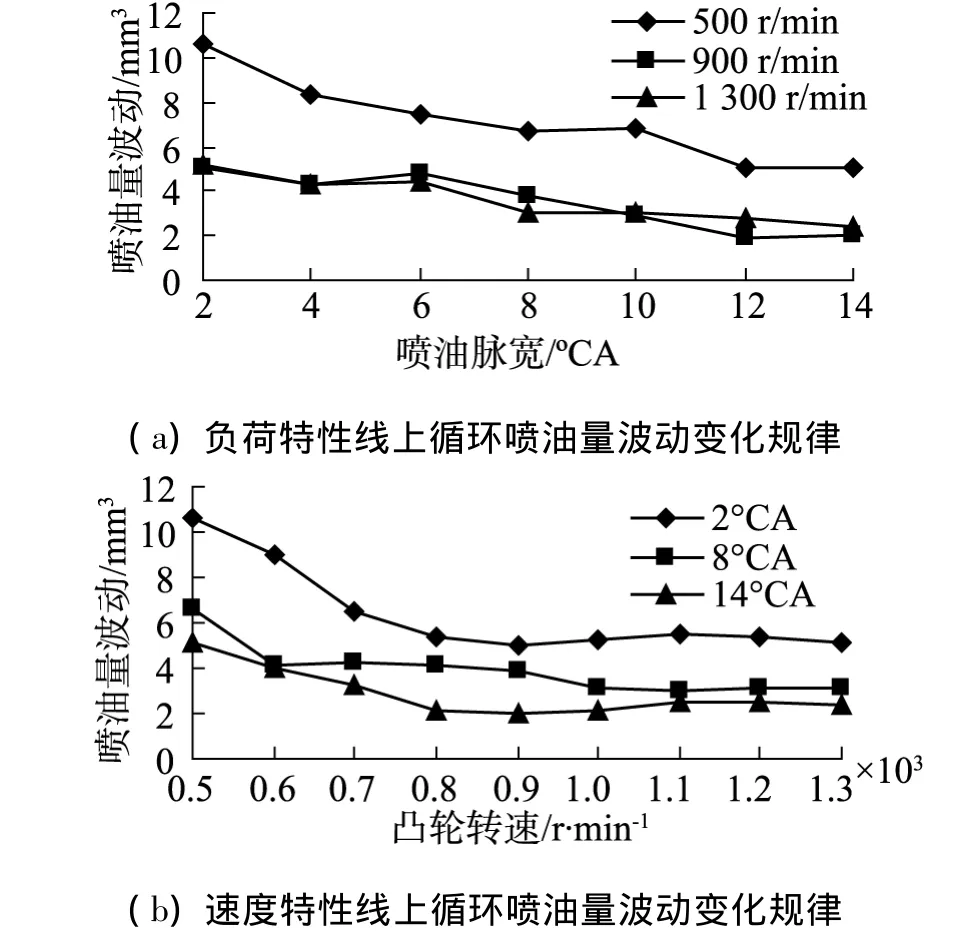

喷油器开启压力决定喷油器喷油的延迟期,进而影响有效喷油时间,引起循环喷油量波动.如图11为全工况平面内喷油器开启压力变化所导致的循环喷油量波动情况.

在相同转速下,循环喷油量波动随喷油脉宽的增加而减少;在相同的喷油脉宽下,循环喷油量波动随凸轮转速的增加而呈减少趋势.这是因为相同转速下,随着喷油脉宽的增加,喷油延迟期在有效喷油时间内所占的比例减少;而相同脉宽下,随着凸轮转速的上升,虽然有效喷油时间有一定的减少,但是由于喷油压力提高,高压油管和喷嘴腔内的压力建立速度加快,使得喷油延迟期的缩短更为明显,所以使得喷油延迟期在有效喷油时间内所占的比例减少,循环喷油量波动呈下降趋势.所以喷油器开启压力的变化,在低凸轮转速小喷油脉宽条件下,引起的循环喷油量波动最明显,最大值为10.65 mm3.

喷油器针阀升程决定喷油器针阀在开启和关闭过程中的运动时间,从而影响有效喷油时间,造成循环喷油量波动.如图12为全工况平面内喷油器针阀升程变化所导致的循环喷油量波动情况.

图11 喷油器开启压力变化所引起的循环喷油量波动Fig.11 Influence of injector open pressure on CFIQ

图12 喷油器针阀升程变化所引起的循环喷油量波动Fig.12 Influence of injector needle lift on CFIQ

在全工况平面内,由喷油器针阀升程变化所引起的循环喷油量波动较小,最大为2.95 mm3,出现在低速最大供油脉宽工况点.相同凸轮转速下,循环喷油量波动主要表现为随喷油脉宽增加而上升的趋势.在中高转速范围内,由于喷嘴腔内燃油压力较高,针阀升程变化对其动作速度影响不大,故循环喷油量波动不明显.而低转速下,喷嘴腔内燃油压力建立速度较慢,针阀升程的变化对其动作速度影响较大,随着喷油脉的增加,循环喷油量波动被近似线性放大,最大值出现在最大供油脉宽时刻,为2.95 mm3.在大喷油脉宽下,由于高转速下喷嘴腔内压力较大,压力建立时间较短,针阀关闭速度较快,对有效喷油时间的影响减小,所以循环喷油量波动随转速的增加而下降,循环喷油量波动从2.95 mm3降至 1.54 mm3.在中等喷油脉宽下,循环喷油量的波动随凸轮转速增加的变化趋势不明显,波动幅值在0.68 mm3以内.在小喷油脉宽条件下,当凸轮转速低于1 100 r/min时,随着凸轮转速的增加,喷嘴腔压力提高,有效喷油时间的减小幅度较针阀关闭时间的减小幅度小,所以循环喷油量波动随着凸轮转速的增加而增大;当凸轮转速高于1 100 r/min时,有效喷油时间的减小幅度较针阀关闭时间的减小幅度大,故循环喷油量波动随着转速的继续增加而下降.

喷油器流量系数是喷孔通流特性的表征.图13为喷油器流量系数变化所引起的循环喷油量波动情况.相同凸轮转速下,循环喷油量波动随着喷油脉宽的增加而增大,而在相同喷油脉宽下,循环喷油量波动随着凸轮转速增加而减少.

图13 喷油器流量系数变化所引起的循环喷油量波动Fig.13 Influence of injector flow coefficient on CFIQ

如图13(a),在低转速大喷油脉宽工况点,循环喷油量波动达到最大值,为25.92 mm3.如图13(b),在相同喷油脉宽下,循环喷油量波动随转速增加而减小,但变化率较小.在小喷油脉宽下,循环喷油量波动随凸轮转速的增加反而呈现微弱的上升趋势.这是由于随着转速升高,喷油压力上升,造成喷油器喷孔两端压力差增大,增加了单位时间内的喷油量,抵消了因有效喷油时间缩短而造成的循环喷油量下降,从而使循环喷油量波动的下降速度变缓,甚至引起微弱上升.

4 全工况平面内循环喷油量波动的量化分析

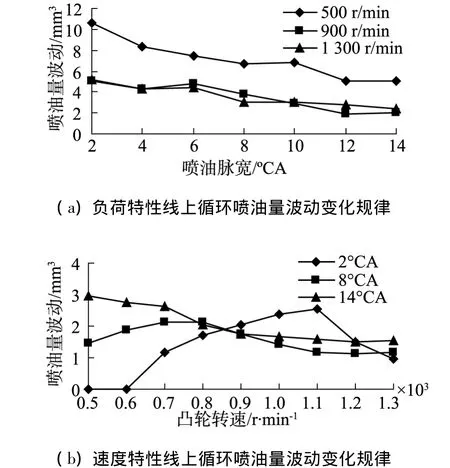

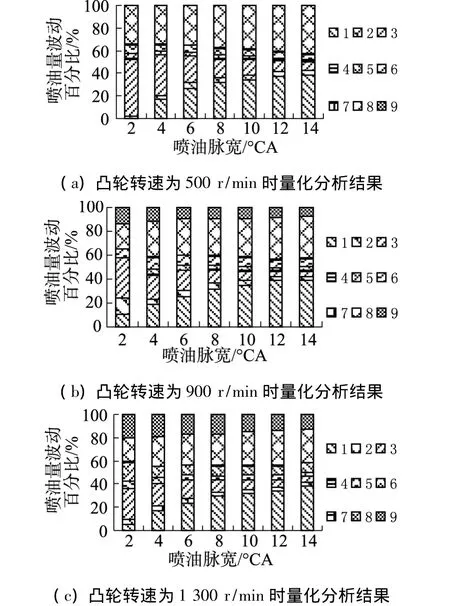

在全工况平面内对电控单体泵喷油系统各特性参数变化所引起的循环喷油量波动进行量化分析,得出了各特性参数变化所引起的循环喷油量波动在波动总量中所占的百分比,如图14、15所示.图14为在全工况平面内负荷特性线1、2、3上不同特性参数变化所引起循环喷油量波动百分比随喷油脉宽的变化规律,图15为在全工况平面内速度特性线4、5、6上不同特性参数变化所引起循环喷油量波动百分比随凸轮转速的变化规律.

图14 负荷特性线1、2、3上不同特性参数变化引起的循环喷油量波动百分比Fig.14 Fluctuation percentage of CFIQ caused by characteristic parameters on 1,2,3 load characteristic curves

图14、15中各数字序号所代表的系统特性参数如下:1为喷油器流量系数,2为喷油器针阀升程,3为喷化油器开启压力,4为控制阀杆配合间隙,5为衔铁残余气隙,6为控制阀杆升程,7为柱塞配合间隙,8为凸轮型线速率,9为低压供油压力.

在全工况平面内由低压供油压力变化所引起循环喷油量波动百分比范围在0~20.2%之间,在高速小喷油脉宽工况点附近循环喷油量波动的百分比最大.500 r/min凸轮转速时波动百分比为0,说明凸轮转速较低时,系统吸油充分,低压供油压力的变化不会引起循环喷油量波动.在中、高凸轮转速波动百分比随着喷油脉宽的增加而逐渐减小;在不同喷油脉宽下随着凸轮转速的升高而增大.这是因为吸油充分程度随凸轮转速升高而恶化,低压供油压力对喷油量波动的影响更明显,而波动百分比随喷油脉宽增加而减小是因为凸轮型线速率和喷油器流量系数变化所引起的波动百分比随喷油脉宽的增大而以更大的幅度增大,弱化了低压供油压力的影响.

图15 速度特性线4、5、6上不同特性参数变化引起的循环喷油量波动百分比Fig.15 Fluctuation percentage of CFIQ caused by characteristic parameters on 4,5,6 speed characteristic curve

凸轮型线速率变化所引起循环喷油量波动百分比在全工况平面内均较为显著,其范围为20.6%~42.0%.在不同凸轮转速下,随着喷油脉宽的增加而增大;在不同喷油脉宽下,随着凸轮转速的升高而减小.因在低速大喷油脉宽工况点,凸轮型线在喷油过程中的有效作用更长,故此时循环喷油量波动的百分比最大.

在全工况平面内,控制阀杆升程变化所引起循环喷油量波动百分比范围为4.0% ~16.5%,相同转速下随喷油脉宽的增大而减小,相同喷油脉宽下随凸轮转速的增加而波动增加,在高速小喷油脉宽工况点控制阀杆在关闭过程中的运动时间对对喷油过程影响最大,波动百分比达到最大值.

在全工况平面内,喷油器开启压力变化所引起循环喷油量波动百分比范围为3.7% ~49.8%.在不同凸轮转速下,随着喷油脉宽的增加以较大的变化速率减小;在不同喷油脉宽下,随着凸轮转速的升高,其变化不明显.波动百分比受喷油脉宽的影响显著,因为在小喷油脉宽工况点喷油延迟期在有效喷油时间内所占比例较大,且此时喷油量较小,喷油器流量系数变化对循环喷油量波动贡献较小,所以此时由喷油器开启压力变化所引起的波动百分比最为明显,反之,在大喷油脉宽工况点波动百分比则降至很小.

在全工况平面内,喷油器针阀升程变化所引起循环喷油量波动百分比范围为0~16.5%,仅在中等转速时随喷油脉宽的变化有明显的波动,并且在小喷油脉宽工况点附近取得最大值,在其他工况点波动很小.

喷油器流量系数变化在全工况平面内为所引起循环喷油量波动百分比范围为2.6% ~40.5%,在不同凸轮转速下,随着喷油脉宽的增加以较大的变化速率增大;在不同喷油脉宽下,随着凸轮转速的升高而无明显变化.喷油器流量系数直接表征了喷孔的流通能力,因此其变化所引起的喷油量波动主要受喷油量的影响且与其成正比关系,随循环喷油量增大而被线性放大.所以,波动的百分比仅在小喷油脉宽工况点小,在其他工况点均较大,在大喷油脉宽工况点达到最大.

全工况平面内,衔铁残余气隙、柱塞配合间隙、及控制阀杆配合间隙变化所引起的循环喷油量波动百分比均较小,波动百分比范围分别为0.1% ~6.6%、0 ~1.6%和 0.1% ~1.3%.

可见,控制喷油器特性参数和柱塞特性参数稳定性对减小循环喷油量波动,提高电控单体泵燃油喷射系统的性能稳定性和一致性是非常重要的.喷油器流量系数可以通过提高喷孔的加工精度来提高喷油器流量系数的稳定性,从而避免引起较大的循环喷油量波动.柱塞加压部分的凸轮型线速率是该部分对循环喷油量波动影响最显著的关键参数,可以通过加强凸轮轴支承刚度和提高连轴器精度的方式来减小其对循环喷油量波动的影响.电磁阀部分的特性参数主要影响控制系统的有效供油脉宽,通过引入控制系统的反馈控制功能可以降低阀芯特性参数对循环喷油量波动的影响.低压供油部分的特性参数主要为低压供油压力,其对循环喷油量波动的影响可以通过优化输油泵供油压力的稳定性、提高滤清器清洁度和回油阀性能的稳定性等来减小.

5 结论

1)利用AMESim仿真模型得到了电控单体泵燃油喷射系统全工况平面内各特性参数对循环喷油量波动的影响规律.

2)通过量化分析,揭示了全工况平面内负荷特性和速度特性下各特性参数对循环喷油量波动影响的百分比量化指标的变化规律.

3)得到了对循环喷油量波动影响最大的5个关键特性参数,分别为低压供油压力、凸轮型线速率、控制阀杆升程、喷油器开启压力和喷油器流量系数.

[1]YANGMinggao,SORENSON SC.Modeling of the dynamic processes in an electronic diesel fuel injection system[C]//SAE,Detroit,USA,1992.

[2]CANTORE G,MATTARELLIE,BORETTIA A.Experimental and theoretical analysis of a diesel fuel injection system[C]//SAE,Detroit,USA,1999.

[3]ARCOUMANIS C,GAVAISESM,ABDUI-WAHAB E,et al.Modeling of advanced high-pressure fuel injection systems for passenger car diesel engines[C]//SAE,Detroit,USA,1999.

[4]GREEVESG,TULLISS,BARKER B.Advanced two-actuator EUI and emission reduction for heavy-duty diesel engines[C]//SAE,2003.

[5]宋恩哲,宋百玲,马修真.船用柴油机电控系统半物力仿真平台开发研究[J].哈尔滨工程大学学报,2010,31(9):1153-1160.SONG Enzhe1,SONG Bailing,MA Xiuzhen.Development of a semi-physical simulation platform for amarine diesel electronic control system[J].Journal of Harbin Engineering University,2010,31(9):1153-1160.

[6]CATANIA A E,DONGIOVANNIC,SPESSA E.Deliveryvalve effects on the performance of an automotive diesel fuelinjection system[C]//SAE,Detroit,USA,1999.

[7]贺玉海.船用主机气缸润滑系统电控改装的配机试验研究[J].哈尔滨工程大学学报,2011,32(4):411-416.HE Yuhai.Research on calibration tests of an electronically controlled cylinder lubrication system for a large low-speed marine diesel engine[J].Journal of Harbin Engineering University,2011,32(4):411-416.

[8]MULEMANE A,HAN JS,LU PH,et al.Modeling dynamic behavior of diesel fuel injection systems[C]//SAE,Detroit,USA,2004.

[9]FAN L Y,LONGW Q,ZHU Y X,et al.A characteristic study of electronic in-line pump system for diesel engines[C]//SAE,Detroit,USA,2008.

[10]FAN L Y,MA X Z,TIAN BQ,etal.Quantitative analysis on cycle fuel injection quantity fluctuation of diesel engine electronic in-line pump system[C]//SAE,Detroit,USA,2010.