一种细长薄壁筒形零件的加工方法

李艳梅 周 海

(中国航天四院三江集团红阳机械厂,湖北孝感 432100)

本产品是我厂为某厂配套生产的一种水下作业产品。该产品头部小,呈半圆形,以避免航行时阻力太大,尾部呈圆柱状。我厂在前期已为该厂配套加工过另一种型号产品,原产品为分段加工后经焊接而成,机械加工较简单,重点在于保证产品的焊接质量,满足水下作业技术要求。新型号的产品为整体机械加工,这就极大地增加了机械加工的难度,必须做好充分的工艺准备,以满足产品的加工要求。

1 图样分析

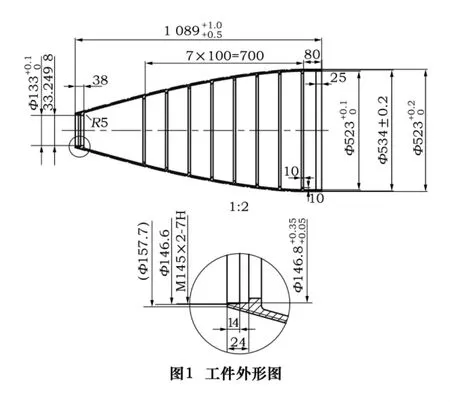

图1所示为工件外形图,其加工内容并不复杂,关键在于解决加工时的变形和振动。

主要技术要求如下:

(2)壳体外形由线型参数坐标拟合成曲线所得,各点参数坐标如表1;

(3)壳体内曲线按线型参数表数据拟合曲线对应法向偏移获得,保证壳体厚度5.5±0.5 mm;

(4)有8处10 mm×10 mm的加强筋,由壳体内壁法向偏移所得,加强筋与壳体内壁间连接圆角R3~6 mm,间距100 mm;

(5)小端有M145×2-7H内螺纹。

2 工艺分析

(1)壳体材料为5A06的模锻件,具有较高的强度和腐蚀稳定性,切削性能良好,可用于焊接容器、受力零件。

表1 壳体线型参数坐标 mm

(2)壳体的长径比较大,壁薄,因此刚性较差,装夹时容易变形,不易保证加工精度。

(3)车削时产生的径向切削力,会使壳体弯曲,从而引起振动,影响加工精度和表面粗糙度。

(4)由于壳体自重、变形和振动,影响工件圆柱度和表面粗糙度。

(5)壳体高速旋转时,在离心力的作用下,弯曲变形会更大。

(6)小端孔的内部空间狭小,切屑不易排出,容易堵塞,极易拉伤内孔表面。

(7)车刀在孔内切削时加工情况不易观察,尤其是车至小端内孔时无法看清内部切削情况。因此,加工过程很难控制。

(8)在切削过程中,壳体由于温度升高会产生热伸长。

(9)切削液不易注入到切削区,刀具和工件不能及时被冷却,切削温度高,刀具容易磨损。

(10)车孔刀的制作受小端内孔尺寸的限制,刚性较差,加工出来的孔容易产生形状误差。

(11)内外形均为圆弧曲线,不易检测。

3 工艺准备

3.1 选择加工设备

壳体小端孔口小,内型面与孔口直径相差大,车刀无法从小端进入,不能从两端分别进行加工,只能从大端一次车削完成。考虑车削内孔需退刀,因此,机床行程需不小于(工件车削长度×2)的行程。目前,满足此要求的机床为德州数控车床CK61100D,该设备床身最大回转直径为φ1 000mm,导轨长度为3 000mm,尾座长度1 200mm,加工时需将尾座拆除,更换刀座法兰盘以安装加长刀杆。

3.2 设计、制作加长刀杆

壳体内型面为零件的加工难点,其加工刀具是保证零件质量的关键。该机床配备的刀杆长度只有800mm,无法满足内型圆弧的加工,需设计、制作加长刀杆。为提高刀杆的刚性,选用Q235钢管作为刀杆材料,且需尽量增加车孔刀杆的截面积,将刀杆设计成变径刀杆,刀杆直径为φ130mm,其中将刀杆与刀座法兰盘内孔连接处的直径变为φ120mm,安装车刀处的刀杆直径变细为φ100mm,以满足小端内孔的加工,并在其端面开槽安装刀体,刀体由固定螺钉固定在刀杆端面的方槽内,加长刀杆外形如图2。

安装刀杆时,应保证刀杆与壳体轴线基本平行,以防车削到一定深度后刀杆与孔壁相碰。

3.3 设计专用车刀

因小端内型孔直径过小,标准的刀体车削时会与孔壁相碰,需将刀体改短,以满足小端内孔的加工。

3.4 确定加工流程

根据对产品结构及工艺分析,并结合考虑生产周期和进度要求,加工工艺需进行生产能力平衡,工序不能全部集中在德州数控机床上,工序需进行分流,为此确定以下加工工艺流程:

(2)在卧式数控车床CK61100D上平大端面,粗、精加工内型面;

(3)在卧式数控车床上加工外型面至尺寸。

4 工艺控制措施

由于该零件细长、壁薄,刚性差,受力、受热易变形,易产生振动,所以在加工中需防止或减小变形和振动。具体采取了以下措施:

(1)技术交底

工艺文件编制完成后,主管技术员专门组织相关的操作者、班长、主管调度员进行技术交底,分别从产品的加工工艺流程安排、加工设备的选择、产品的装夹方式、各工序间余量的分配、加工难点及控制措施、注意事项等方面进行了详细介绍,并对加工过程中可能出现的问题进行了讨论、分析,保证各工序间相互协调,提前做好加工准备工作。

(2)粗、精车分开

由于切削力、夹紧力和切削热多方面的影响,会导致工件加工后产生变形,所以不宜在工件的一次装夹中完成,而是应粗、精车分开。因为粗车时加工余量大,切削力和对工件的夹紧力也大,同时切削热也较多,所以要在粗车后将工件慢慢地松开,调整一下夹紧力,以避免粗车时的受力变形和受热变形对精车的影响。在精车时,因为加工余量小,所以切削力不大,对工件的夹紧力也可以相对地小些,以减小工件的夹紧变形。

精车前要降低工件的温度,待降到室温后再进行切削。

内圆弧采用3种进刀方式完成,加强筋及靠大端的8处型腔分别使用右刀、左刀采取由中央向两侧加强筋分别加工的方式,以保证内圆弧及每间隔100mm加强筋的形状尺寸。加强筋左侧面至小端内端面之间的型腔则用改制短车刀反向进给完成。

(3)提高系统刚性

因为工件大小端直径差距大,悬壁长,工件刚性差,为此在距大端第3环形筋处用中心架支承,工件支承点的距离虽然只减少了1/3,但刚性却增加了好几倍。

制作了变径刀杆,将安装刀座处的刀杆直径变细,以满足小端内孔的加工;同时采用可调节刀杆,在满足小端孔深要求的前提下,使刀杆的长度尽可能短。

(4)采用合理的工件装夹方式

加工内型时,小端制作工艺凸台,用软爪卡盘夹小端外圆,并用压板轴向夹紧工艺凸台,通过改变夹紧力的方向来减小夹紧变形。大端因悬管长,工件在自重的作用下会下垂,内型一次车削进给时间较长,车削热量大部分传给工件,使工件温度升高,产生轴向伸长变形,温度愈高,伸长量愈大,因此在大端辅以中心架(见图3),对工件上、下、左、右的移动进行限制,使其只能绕轴线旋转,有效地减小切削振动和工件的弯曲变形,从而提高工件的加工精度。

加工外型时,两端制作相应的工艺堵头,一夹一顶,既能保证内外型同轴度,又能较好地保证工件的加工质量和精度。

(5)合理地选择刀具及切削参数

针对零件的材料特性及加工要求,加工刀具刃口须锋利,不能使用钝刀车削,内外形加工时均选用山特维克刀体,内形加工时选用山特维克刀片,外形加工时选用瓦尔特刀片。

在切削用量的3个要素中,背吃刀量对切削力的影响最大,过大的背吃刀量会使切削力增大,从而导致工件变形。高转速切削会引起工件振动,加工中通过增加走刀次数来防止工件变形。

在试切削过程中,通过调整主轴转速和进给量倍率,观察参数变化后的切削情况,如果没有明显的振动噪声及振纹,且能够保证工件表面粗糙度,就将切削三要素的数值提高一些,这样可在确保质量的前提下,有效提高加工效率。如果出现振动噪声或较明显的振纹,应首先减小吃刀深度及进给量,以确保工件表面粗糙度。通过反复试切,确定切削参数如表2。

通过合理选用切削参数,能减小切削力,从而减小变形,平衡加工质量和加工效率。

(6)使用切削液

加工至小端时,因孔深切屑容易堵塞,使用切削液能将切屑迅速冲走,对提高刀具寿命和保证加工质量都有好处。切削液选用铝合金冷却液波尔820。

车削时,中心架卡爪与工件接触处每隔10~20min加机油润滑,以减少卡爪与工件的摩擦热。

表2 切削刀具及切削参数表

表3 42F203-1后舱大段壁厚尺寸8检测记录表 mm

(7)及时排屑

由于该工件孔的加工深度深,半精车、精车时产生的铝屑容易造成内孔表面划伤,甚至损坏刀尖,因此在精车、半精车每一刀完成后均设置暂停,以便及时清理切屑。

(8)记录检测数据

根据技术协议要求,壳体在焊接前外形需留加工余量,焊接后再加工至尺寸,保证壳体壁厚5.5±0.5 mm。根据焊接状态,壳体加工时外形留2.5 mm。因型面为圆弧曲线,难于检测,为此制作检验样板检测外圆弧,样板用三坐标检测,样板与工件间隙不大于0.35 mm为合格。壁厚用测厚仪检测,以壳体大端为基准,每2处加强筋中间部位周向均分测量4点。目前,已加工2件制品,检测数据如表3。

从表3检测数据可以看出,1#的壁厚尺寸8在8.15 mm~8.40 mm之间。经过分析检测数据,及时调整了2#的内孔加工量,同时保证内外圆的程序起刀点一致。经改进后加工的2#的壁厚尺寸8在8.05 mm~8.32 mm之间,壁厚较均匀,能更好地满足产品的焊后加工要求。

(9)直立放置加工后的工件

切不可将加工后的工件平放在平台上。这是由于工件与平台间为线接触,任何一点外力作用时,工件在内应力的影响下都会产生变形,从而降低精度。其正确的放置方法为:将加工后的零件直立放置于平台上,以增大它与平台的接触面积,从而减小变形。

5 结语

通过本次对舱体的试验投产,摸索出了加工该类零件的加工方法,不仅满足了生产需要,保证了产品质量,而且说明工厂具备较强外协产品配套加工能力,证明工厂精密机械加工具有较高工艺技术水平,也验证了工厂军工产品生产的竞争力。

[1]曾正明.实用工程材料技术手册[M].北京:机械工业出版社,2002.

[2]何建民.车工操作技术与窍门[M].北京:机械工业出版社,2005.

[3]邢鸿雁,陈榕林.机械制造难加工技术[M].北京:机械工业出版社,2009.