带有上、下料机构的旋压机控制方法的研究

李亦楠 张大舜 侯丰岩 郭 丽 孙 陆

(长春设备工艺研究所,吉林长春 130012)

旋压作为一种典型的连续局部塑性成形技术以其静压成形(无冲击、振动和环境危害)、产品精度高、工艺柔性好、易于实现机械化与自动化、节约材料等诸多优点而成为精密塑性成形技术的重要发展方向,是实现薄壁回转体零件的少、无切削加工的先进制造技术。

随着国民经济的高速发展以及旋压技术应用范围的不断拓展,一些诸如气瓶、轮辐等民品行业的零件年产纲领不断提高,加工效率将成为旋压机发展的重要因素之一。

1 设备概述

2009年我所与昆山天华钢材强旋科技有限公司签订的三轮数控旋压机适合于对等壁厚或变壁厚的回转对称空心体进行重载旋压加工。采用圆柱体的、锥体的或浮突轮廓的芯模可实现多种工件的旋压。

旋压机在实现设计基本旋压要求的同时要兼顾生产效率,要求生产节拍为6只/h(典型工件:材料30CrMo,热轧状态,φ356 mm,1 m长毛坯钢管,壁厚10 mm一次成型减薄到5 mm)。

根据加工工艺的要求,兼顾加工精度以及效率,机床设计为卧式、重载及高刚性的封闭式框架结构,同时装有自动润滑装置,纵向进给采用西门子伺服电动机驱动两根滚珠丝杠,横向3个旋轮呈120°对称分布,设备加入自动上、下料机构以实现生产的全自动化,最大化提高生产效率。设备如图1。

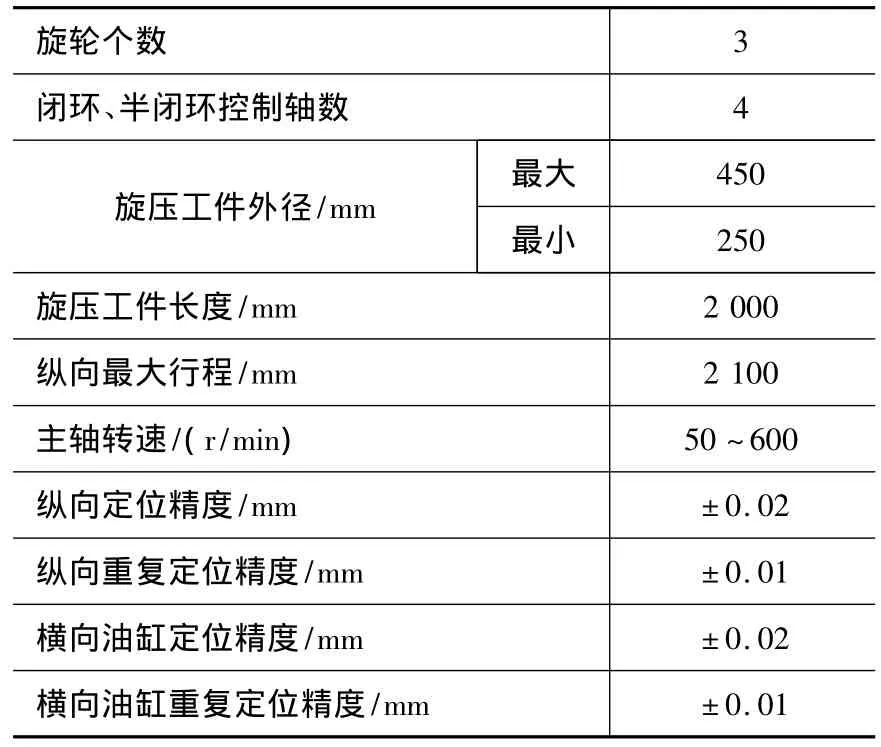

设备由机械、电气和液压3部分组成,其主要技术参数如表1所示。

2 电气控制系统

2.1 电气控制部分硬件组成

设备电气部分包括:主轴直流电动机及直流调速装置、纵向伺服电动机、西门子SINUMERIK 840D系统,SIMODRIVE 611D伺服驱动模块、HLA模块以及S7-300 PLC。

2.2 控制功能

通过直流调速装置配合主轴箱内齿轮实现主轴的无级变速;设备纵向轴由2台大功率伺服电动机拖动;横向3个轴由液压缸配以电液伺服阀进行驱动;通过西门子 SINUMERIK 840D带 SIMODRIVE 611D、HLA模块控制纵向电动机以及控制横向液压轴的精准动作。增加的上下料机构以及设备其他的辅助动作由数控系统通过S7-300 PLC进行控制。

表1 设备技术要求

2.3 控制要求及实现

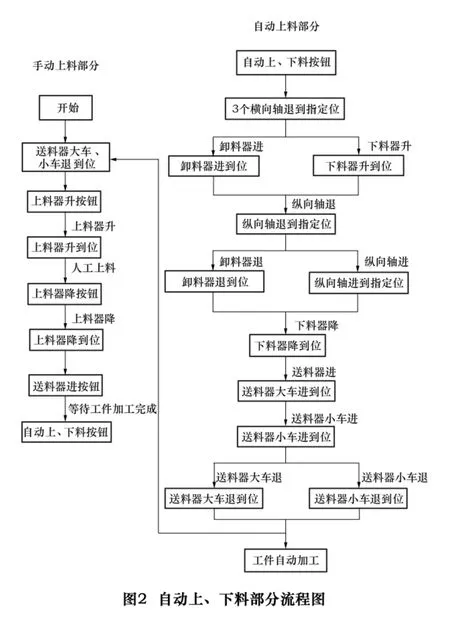

为实现设备加工的高效要求,从坯料到成品进行完全自动化加工,在设备上添加上、下料机构。自动上、下料部分流程图如图2。

需要人工将坯料运送到上料器上,按下上料器上升按钮,待上料器上升到达指定的高度后,人工将坯料推入送料器内,此时具备了自动加工的条件,按下自动加工开始按钮,开始自动加工程序。

由于坯料的长度不同,送料器由大车和小车组成;首先大车运行到达靠近芯模的位置停止并发出小车运行指令,小车继续运行直至坯料完全套在芯模上,同时发出送料器退回以及尾顶进指令;送料器小车、大车一起退回,直到退到原位时发出工件旋压指令(需要注意的是送料器运行的前提条件是确保上料器已经下降到指定点以下,并且三角架停到指定位置)。确保送料器已经退回到指定点并且下料器降到指定点以下、尾顶已经顶紧;工件加工正式开始:主轴按照指定转速转动,纵向轴快速运行到进刀点附近,横向三旋轮按照各自的进刀量运行;需要时横向、纵向轴进行插补运行直至工件旋制完毕。

当工件在旋压机上加工完毕后,主轴停止、三旋轮后退以及纵向和尾顶轴退回几个动作同时进行;纵向轴退回到落料器可以自由升降的位置并且确保尾顶已经退到指定点,落料器升起,同时卸料器运行,将旋制完毕的工件推出芯模并落入落料器内(此时纵向轴继续后退直到退到指定位置停止);落料器接到工件后自动落下并发出指令,可以进行下一件坯料的自动加工。

3 结语

将自动上、下料机构加入到数控三轮旋压机中,不仅节省了人力,还大大提高了工件加工的效率,使得在旋压机在大批量生产加工中得到充分的应用。

但由于加工坯料尺寸较大,需要上料器、落料器、送料器很好的配合,否则会损伤设备,甚至严重的损坏芯模以及旋轮。

[1]侯红亮,余肖放,王耀奇,等.国内旋压技术及其相关技术的发展与现状[J].锻压装备与制造技术,2009(4).

[2]王玉辉,夏琴香,杨明辉,等.数控旋压机床的发展历程及其研究现状[J].锻压技术,2005(4).