圆锥交叉滚子轴承在立式车床上的应用

程蓓蓓 岳云萍

(大连机床集团有限责任公司技术中心,辽宁大连 116620)

回转工作台广泛应用于各种数控铣床、镗床、各种立车、立铣等机床上。在机床设计上除了要求回转工作台能很好地承受工件重量外,还需要保证其在承载下的回转精度。转台轴承作为转台的核心部件,在转台运行工程中不仅要具有很高的承载能力,还需具备高回转精度、高抗倾覆能力以及较高的转速能力等。

1 应用于回转工作台轴承类型

在回转工作台设计中,使用比较多的轴承类型大致分为以下几种:

(1)推力球轴承+圆柱滚子轴承

推力球轴承能承受一定的轴向力,所以该轴承主要用于承受工件的重量;而圆柱滚子轴承主要用于径向的定位和承受外部的径向力(切削力、铣削力)。该类设计应用广泛,并且成本也相对比较的低廉。由于推力球是一种点接触的轴承,所以它的轴向承载力相对比较低,主要用于小型或中型机床回转工作台中。此外推力球的润滑也比较困难。

(2)静压轴承+精密圆柱滚子轴承

静压轴承是一种靠外部供给压力油,在轴承内建立静压承载油膜以实现液体润滑的滑动轴承。液压静压轴承从起动到停止始终在液体润滑下工作,故而具有磨损小、使用寿命长和起动功率小等特点。此外这种轴承还具有旋转精度高、油膜刚度大和能抑制油膜振荡等优点。精密圆柱滚子轴承具有很好的径向承载力,并且由于采用了精密级的轴承,回转工作台的回转精度也能得到很好的保证。使用该类设计的回转工作台能承受较大的轴向力,有些工件的重量超过200 t,转台直径超过10 m。但是该类设计也有一些不足之处,由于静压轴承必须附带一套专用的供油系统来供给压力油,维护比较复杂而且成本也比较高。

(3)交叉滚子轴承

交叉滚子轴承(图1)在转台上的应用也比较普遍。交叉滚子轴承的特征是轴承中有2个滚道,两排交叉排列的滚子。与传统的推力轴承+径向定心轴承组合相比,交叉滚子轴承结构紧凑、体积小巧并简化了工作台设计,从而降低了转台的成本。另外,由于使用了优化的预紧力,该类轴承具有很高的刚度,因而转台的刚度和精度也都得到了保证。得益于两排交叉滚子的设计,轴承的有效跨距能得到显著提高,所以该类轴承具有很大的抗倾覆力矩。在交叉滚子轴承中,又分成2种类型:第一种是圆柱交叉滚子轴承;第二种是圆锥交叉滚子轴承。通常,圆柱交叉滚子轴承价格比圆锥交叉滚子轴承低,适用于转速相对较低的转台中;而圆锥交叉滚子轴承采用了圆锥滚子的纯滚动设计。

2 交叉滚子轴承特点

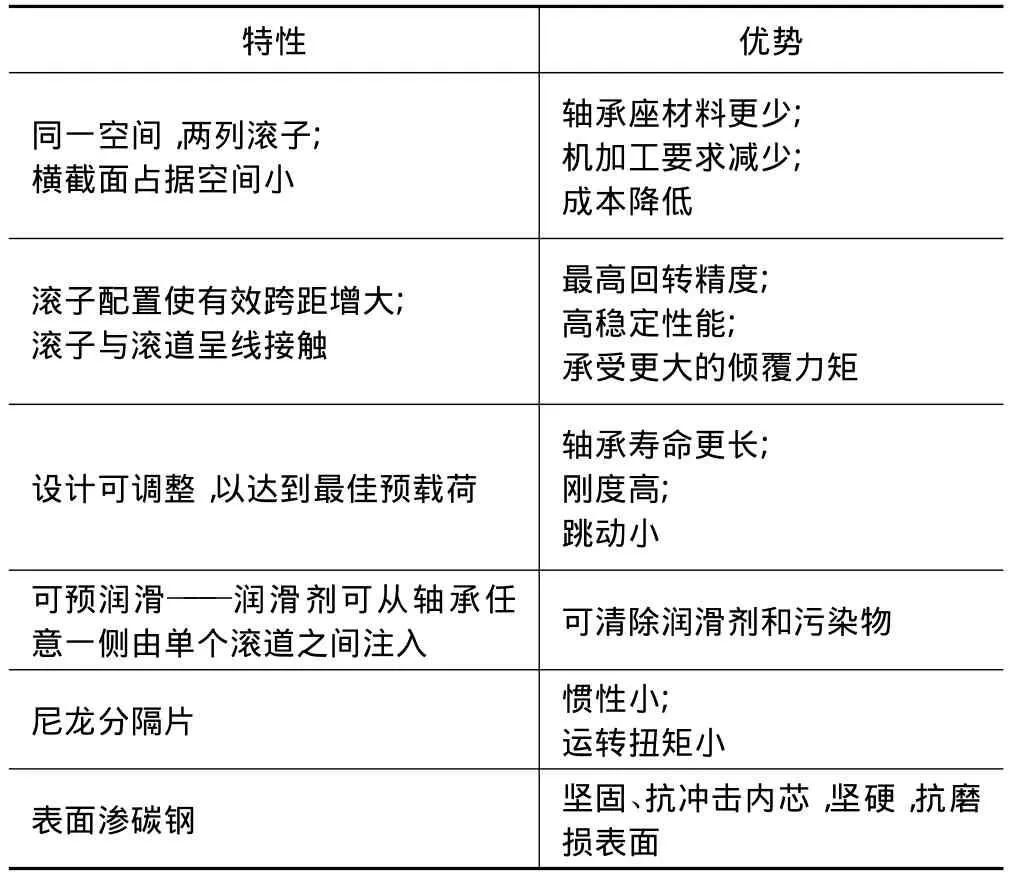

该类轴承具有2组滚道和滚子,相互呈直角组合,滚子交错相似,因此节省了空间和轴承座材料。大锥角和锥形几何设计使轴承总体有效跨距是轴承自身宽度的几倍。交叉滚子轴承能承受大倾覆力矩,此外也适合空间受限、要求旋转质量重心尽可能低的应用场合(见表1)。

表1 交叉滚子轴承的特性和优势

图2说明了交叉滚子轴承的设计原理,即两组滚道和滚子相互呈直角组合(滚子交错相对),截面高度为T相对于实际的截面高度小,而轴承总体有效跨距大幅增大,稳定性也随之增强。

3 应用前后工作台传动机构比较

3.1 应用前立式车床工作台

电动机通过变速箱驱动一对伞齿轮带动大齿圈暨工作台围绕主轴旋转。主轴轴承采用的是内环孔带有锥度的2组双列圆柱滚子轴承。这个锥度与主轴上的锥面相结合,上升轴承内环可使直径涨大来调整轴承的径向间隙。工作台通过静压导轨进行浮起,通过油膜检测机构来伺服调整供油量。

立式车床主要加工件现在正在往大型、重型结构方向发展,但限制立车大型化的瓶颈问题就是主传动大型轴承的制造问题。我国现有大型轴承基本上都靠进口,成本比较高,国内就算生产出相应的规格尺寸轴承,但其旋转精度也远远达不到机床本身要求。所以工作台轴承问题一直是立车制造厂的瓶颈问题。

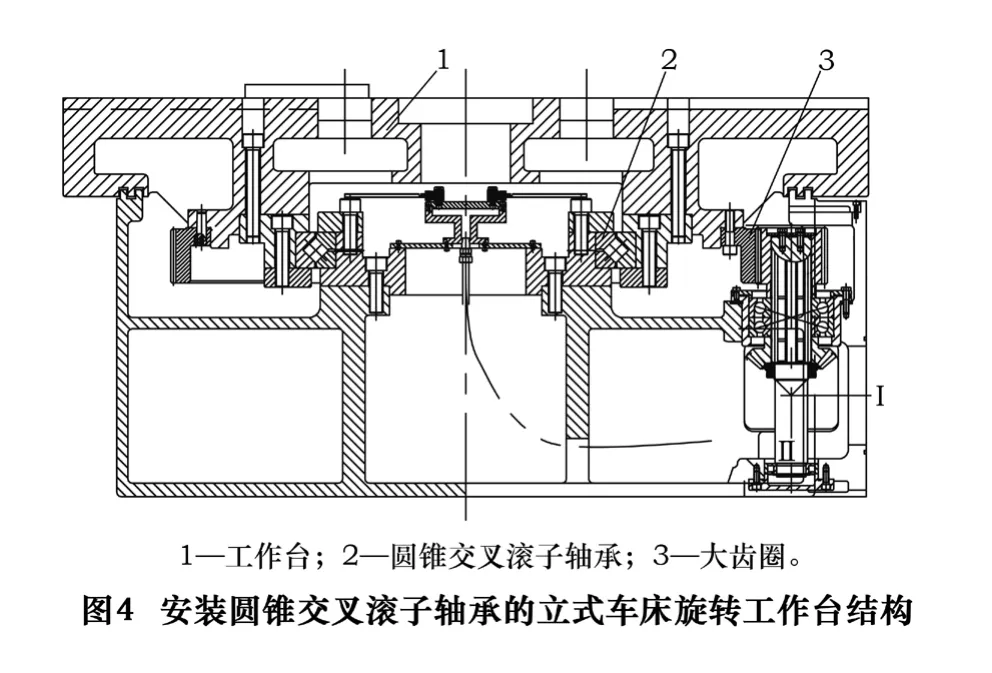

3.2 应用圆锥交叉滚子轴承的立车工作台

如图4所示,安装圆锥交叉滚子轴承后的立式车床工作台明显简化,取消了主轴、静压轴承以及一系列压力油管等零件。1个单列圆锥交叉滚子轴承,可取代传统的2或3个轴承的排列设计;在立车的主轴转盘应用上,以更小的装配空间具有更高的精度及刚性的特性;立车主轴转盘设计更为简单;有效降低装配高度进而降低整体重心的高度,同时减轻转盘主轴结构的重量;提高抗翻倾扭矩性能;圆锥滚子设计转动平稳,滚子只滚动无滑动,小振动、低噪声、低发热、润滑及冷却油用量少;润滑及冷却的油路系统设计更为简单;更小的驱动功率;减少转盘主轴的装配时间。

4 结语

交叉滚子轴承适合于各种类型的立式或卧式镗床以及立磨、立车和大型齿轮铣床等应用。运转精度高;转速能力强;减少轴长度和加工成本,热膨胀导致几何尺寸的变化有限;尼龙分隔器,转动惯量小,起动扭矩小,易于控制角分度;优化预紧力,刚度高,跳动小;线接触,滚子运转精度高;渗碳钢提供优良的抗冲击力和表面抗磨能力;简单但润滑充分。并且交叉滚子轴承安装简单,在轴承安装时只需将交叉滚子轴承预紧到推荐的数值,易于调整和按原有安装形式维修,非常适合应用于大型回转工作台等部件。

[1]罗永顺.机床数控化改造技术[M].北京:机械工业出版社,2007.

[2]TIMKEN 铁肯姆说明书5494C[Z].

[3]王爱玲.现代数控机床结构与设计[M].北京:兵器工业出版社,1999.