基于宏程序的内孔余弦曲线槽的加工*

杜立波 甘志军 郑书华

(①宁波技师学院机械技术系,浙江宁波 315032;②宁波工程学院机械工程学院,浙江宁波 315016)

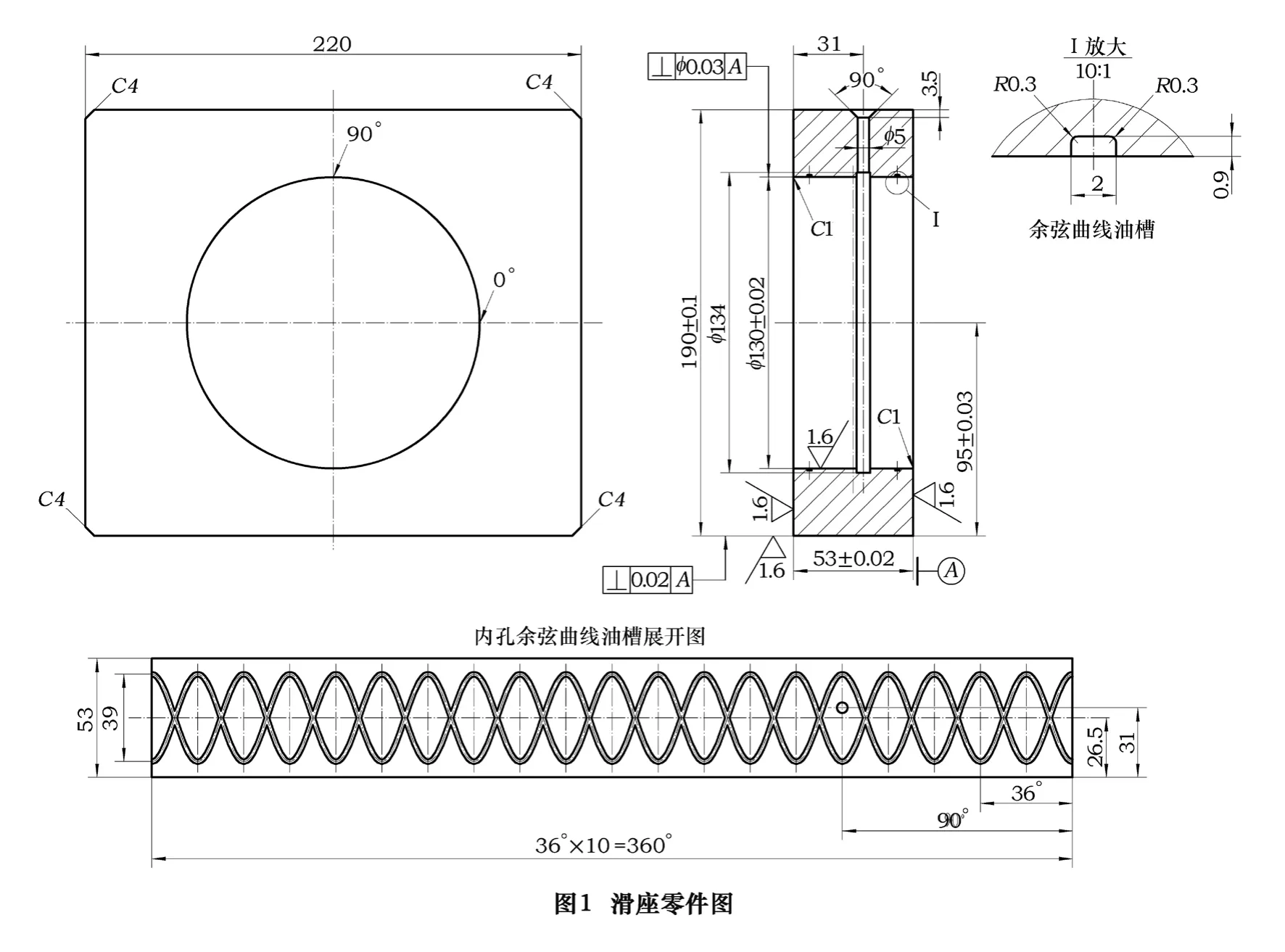

滑座零件(图1)内孔中余弦曲线型油槽属空间三维曲线。

1 工艺分析

零件的封闭油槽分布在内孔壁上,其油槽对称中心线为三维余弦曲线,油槽等宽并且底面和两侧面为三维曲面,油槽底面平行于内孔轴线,且截面为带圆角矩形。加工的关键在于如何实现铣刀始终垂直于内孔表面、刀具与工件的相对切削运动和编制三维余弦曲线宏程序。

1.1 方案分析

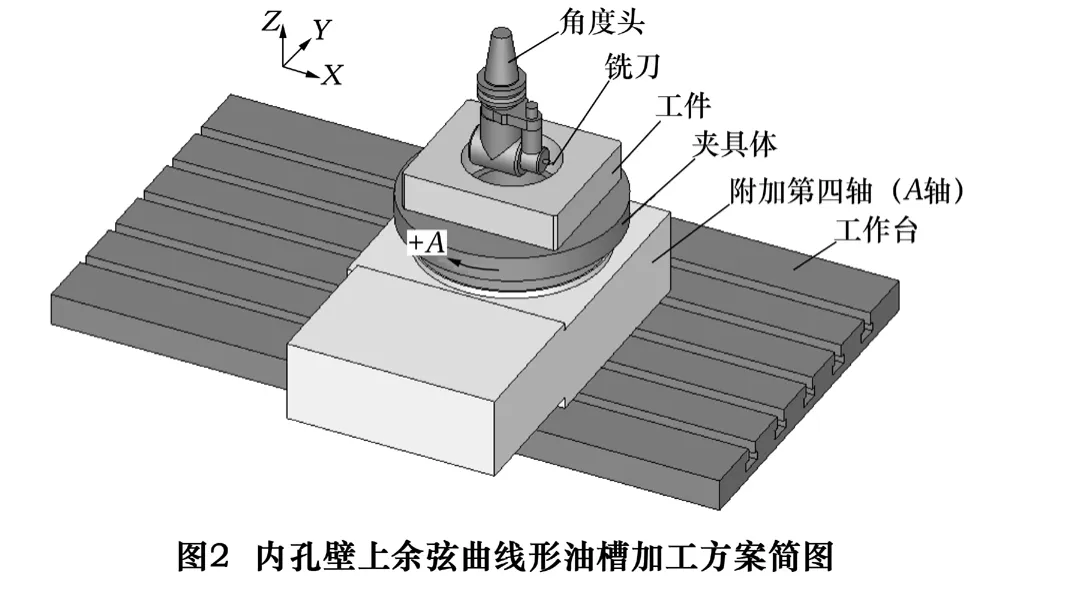

加工内孔余弦曲线封闭油槽的实质与加工圆柱凸轮原理相同。加工圆柱凸轮时,刀具垂直于圆柱外表面,旋转轴带动凸轮工件旋转,刀具沿着旋转轴轴向运动,实现两轴联动铣削。依照圆柱凸轮加工原理,加工内孔余弦曲线封闭油槽选用配置旋转轴的加工中心(或配置旋转轴的数控铣床),应用角度头将刀具转换90°,使其垂直于内孔表面。工件内孔轴线垂直于工作台定位、安装(如图2所示),若三轴立式加工中心配备附加第四轴,则第四轴采用旋转轴线垂直于工作台安装,构成C轴伺服控制,实现铣刀垂直内孔表面。数控系统伺服驱动第四轴带动工件插补运动(旋转),同时伺服驱动主轴带动刀具沿工件轴向(Z轴)直线插补运动,铣刀旋转铣削油槽,实现余弦曲线油槽的加工。

1.2 机床、夹具及刀具的选用分析

(1)机床选用 选择三轴立式加工中心(如VMC650),配备四轴控制功能的FANUC 0i数控系统,采用旋台直径为φ255 mm附加第四轴A轴,型号NC-255N。附加第四轴安装在工作台上,保证旋转轴线垂直于工作台,如图2所示。校正第四轴旋转工作台平面与机床主轴的垂直度在0.06 mm以内,满足加工要求。

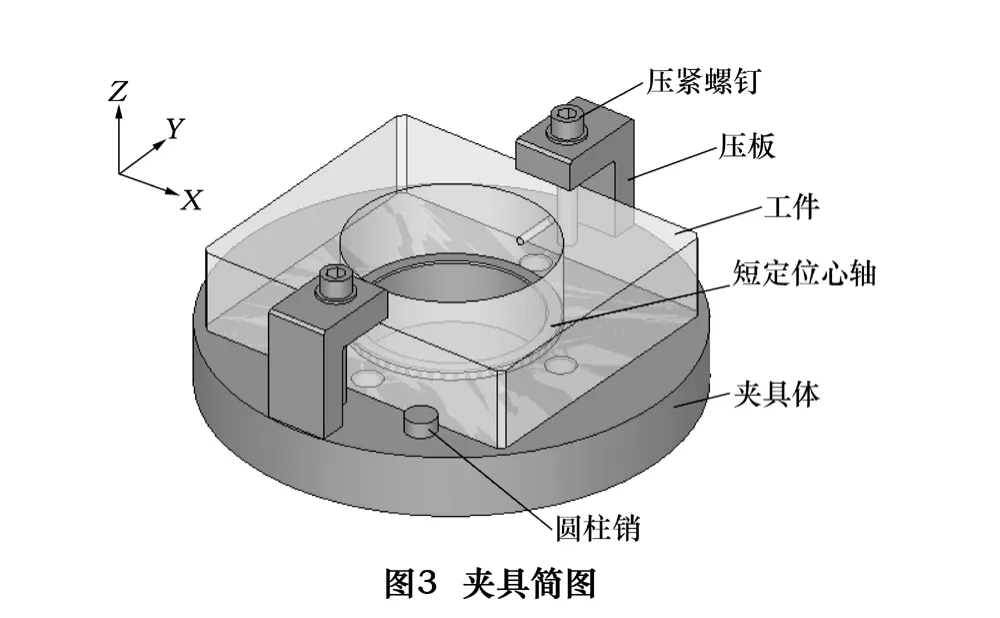

(2)夹具分析 如图3所示,夹具体上平面定位工件下平面(A基准面),限制Z向、绕X和绕Y转动3个自由度;短定位心轴定位工件内孔φ130±0.02 mm,限制X向和Y向两个自由度;圆柱销定位侧面,限制工件绕Z转动一个自由度;实现工件完全定位,符合定位原理和加工要求。采用两个压板压紧,实现工件紧固。夹具体中间的避让沉孔防止了角度头底面与夹具体干涉。夹具体底端的φ40-0.009-0.025mm圆柱凸台与第四轴旋台定位孔 φ40+0.0250mm配合,保证了夹具体与第四轴旋台的同轴度要求。

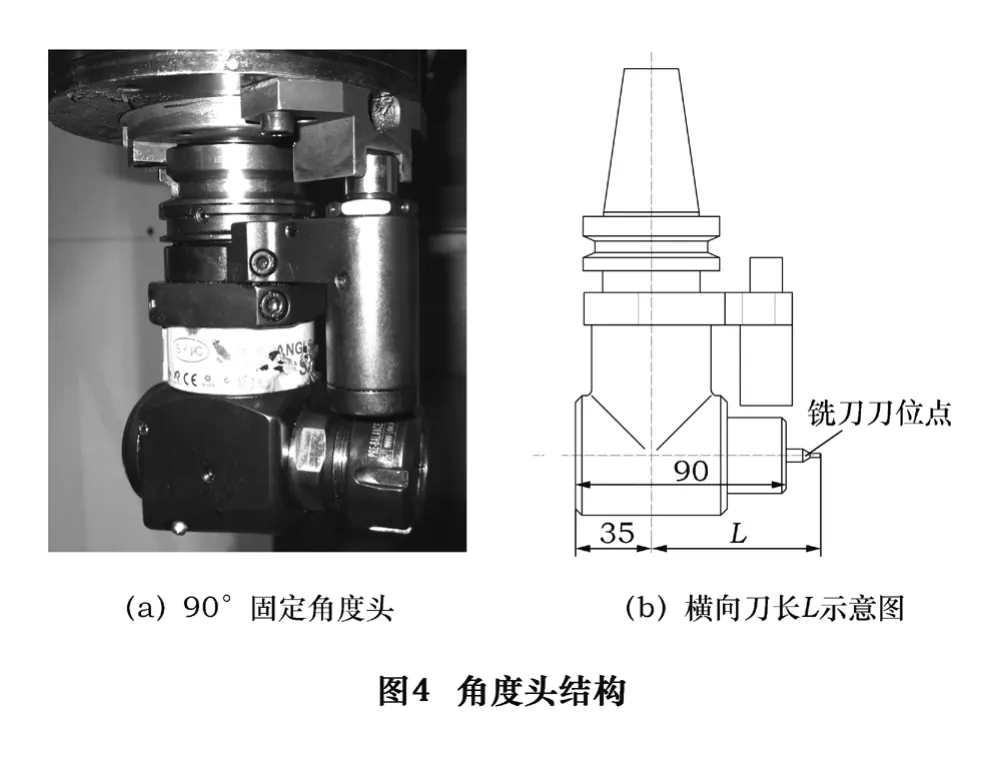

(3)角度头选用 数控机床应用角度头附件(如图4所示),可以改变机床主轴的刀具轴输出方向。角度头安装到主轴锥孔上,以定位销周向定位,螺钉锁紧。通过90°角度头将刀具输出轴线转变成水平方向,垂直于工件内孔圆柱表面。铣刀通过夹套安装到角度头上,刀尖距主轴轴线的距离L应小于工件内孔半径R65mm。因此,选取角度头型号为:BT40XSAH25E-90,其外形完全能进入工件内孔φ130±0.02 mm内而不干涉。

2 宏程序编制

2.1 编程变量及关系分析

根据加工方案和工件图,应用宏程序控制刀尖倒圆角R0.3 mm的φ2 mm键槽铣刀,沿着余弦曲线油槽中心线(余弦曲线)进行铣削加工。根据切削原理和坐标轴伺服控制,余弦曲线加工通过伺服轴C轴带动滑座绕φ130±0.02 mm内孔轴线旋转,伺服轴Z轴带动角度头上的刀具上下直线运动,两轴联动合成内孔余弦曲线的切削运动。加工时,采用直线段拟合逼近余弦曲线,C轴每旋转一个微小的角度Δθ,Z轴坐标就相应地变化Δz,通过变量运算和宏程序控制,实现圆柱面余弦曲线的加工。

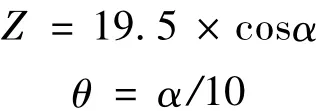

根据内孔余弦曲线展开图,此余弦曲线的幅值为19.5 mm,在φ130±0.02 mm内孔表面360°范围内均匀分布10个运动周期,设余弦曲线角度为自变量α,取值范围[0°,360°],关系式为:Z=19.5 ×cosα。并且10个周期的余弦曲线盘绕在φ130 mm内孔面上,工件的旋转角度(内孔圆柱面圆心角)θ与余弦曲线自变量α成比例关系,关系式为:θ=α/10。由此得出,编制圆柱面余弦曲线宏程序的数学关系式为

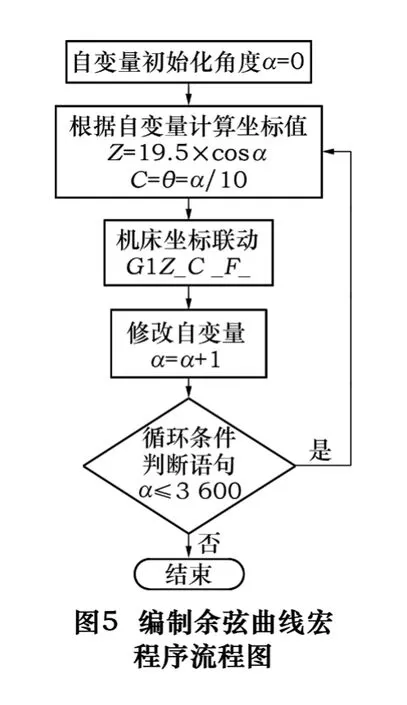

2.2 宏程序流程图建立

由以上分析可得余弦曲线宏程序流程图,如图5所示。根据此流程图可以编制正弦曲线等非圆曲线的宏程序。

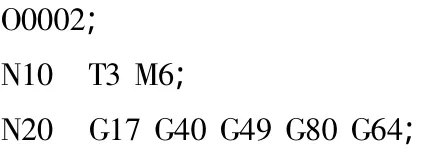

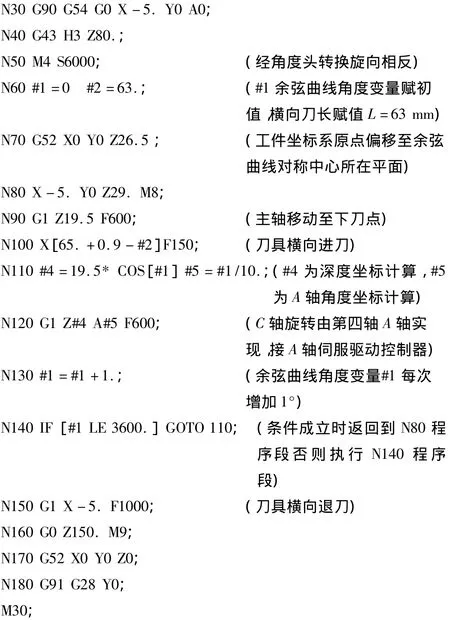

2.3 编制圆柱面余弦曲线宏程序

以FANUC 0i系统为例,编程零点选在滑座零件下端面φ130±0.02 mm内孔圆心处,选用φ2R0.3 mm的键槽铣刀,编制精铣上面一条余弦曲线油槽的程序如下:

对于下面一条余弦曲线油槽的加工,将N90和N120程序段分别修改为 N90 G1 Z-19.5 F600和N120 G1 Z-#4 A#5 F600即可,其余程序不变。

3 结语

本文分析了内孔余弦曲线油槽的加工关键技术。实践证明:此方法切实可行,操作编程简单,通过采用附加第四轴和角度头,拓展了三轴加工中心的加工范围。

[1]冯文成.数控加工深型腔复杂型面模具的刀具长度优化[J].模具工业,2011,37(5):65 -68.

[2]韩玲国.角度头刀具在数控加工中的应用[J].制造技术与机床,2007(11):83-84.