铝车轮旋压模具优化设计

张立娟

(中国环境管理干部学院环境工程系,河北秦皇岛 066004)

旋压是一种综合了锻造、挤压、拉深、弯曲和滚压等工艺特点的先进制造工艺方法,在航空航天、通用机械、汽车和化工等金属精密加工技术领域得到了日益广泛的应用。

铝合金车轮以其散热快、重量轻、节能、舒适性好和外观漂亮等优点在轿车领域中得到普及。在车轮轻量化趋势的要求下,作为一种先进的制造技术,旋压也开始逐渐应用到汽车轮辋的制造和生产中去。车轮正面采用低压铸造、轮辋采用热旋压加工是目前车轮加工中最安全、最经济适用、最受关注的一种加工方法,车轮材料均选用A356。A356经过热旋压后金属晶粒变细,并具有明显的纤维组织,大大提高了车轮的整体强度和耐腐蚀性[1-3]。

文献[4-6]对铝合金车轮旋压成形影响较大的工艺参数,如旋压道次匹配、旋轮形状、旋轮进给速度和旋压力等分别进行了模拟分析和试验研究,得出了一系列重要结论。但均未对旋压模具优化改进进行过研究。旋压模具与车轮毛坯的贴合状态对旋压成形起到至关重要的作用。

本文通过对车轮改进前后的旋压模具和毛坯进行了有限元模拟,讨论了模具改进前后对车轮成形造成的影响,并对改进后的模具和毛坯进行了旋压成形试验验证。

1 有限元模型建立

1.1 材料模型

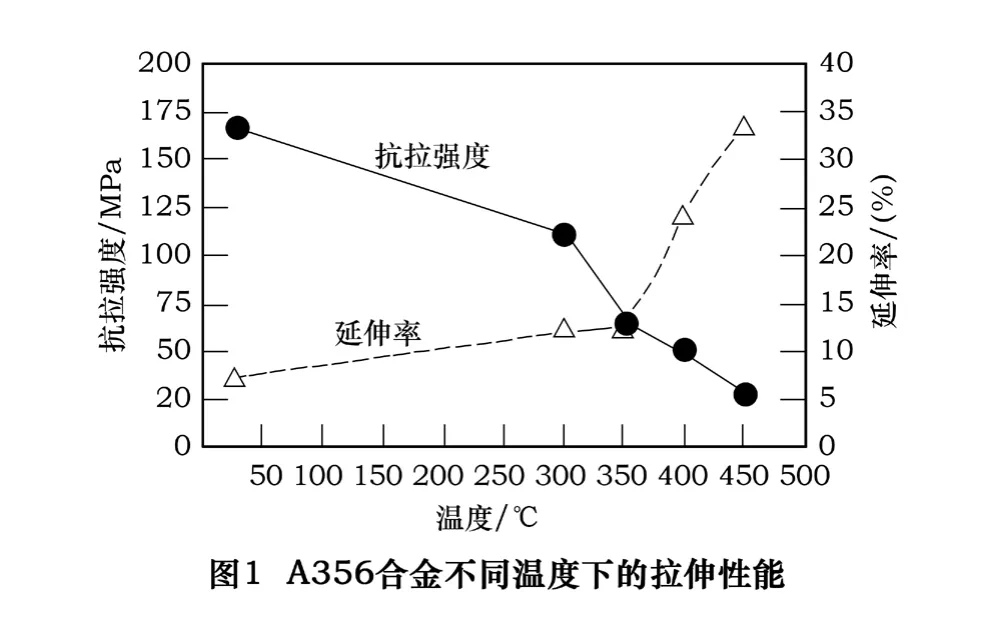

A356合金其室温塑性较差,需热态下成形。旋压温度的选择对其成形性和成形质量有很大影响。已有分析表明,采用高温拉伸实验测定合金在不同温度下的力学性能,如图1所示。可以看出随着温度升高,合金的强度下降,塑性提高,特别是在350℃时,其塑性随温度的升高急剧增加,而强度也快速降低,因此旋压温度一般选择在350℃以上。同时,若温度过高,则金属强度太低,也容易引起车轮轮辐处的变形且旋压时的金属流动不容易控制。因此,旋压成形温度一般控制在350~400℃之间。

车轮材料:Aluminum_A356,温度350℃,材料性能:密度为 2.604 ×10-6kg/mm3,杨氏模量为 40 867 MPa,泊松比为 0.366。

旋压下模材料为Steel-H13,温度为220℃。

1.2 网格模型及边界条件

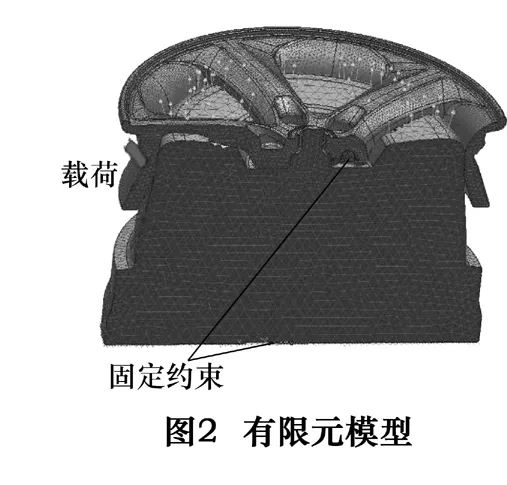

以某款19英寸车轮为研究对象,将车轮毛坯与旋压模具贴合,车轮法兰处和旋压模具底部固定,模拟分析在软件UG模块中进行,网格划分采用四面体单元,车轮材料采用A356合金,有限元模型如图2所示。

(1)分析铸旋车轮旋压过程中,在旋轮的作用下,当相同的旋压载荷(径向50 kN,轴向50 kN)作用在轮辐下方,与作用在窗口下方时,比较车轮产生的应力及塑性变形的变化情况。

(2)优化模具及毛坯造型后,在相同的载荷(径向50 kN,轴向50 kN)作用下,与传统旋压方式进行比较,分析应力及塑性变形的变化情况。

2 模拟分析

2.1 传统模式

传统设计方法为,旋压毛坯先经过预机加工序,然后与旋压模具进行贴合。两者之间的配合间隙是靠调整预机加补偿来实现。对于窗口小轮辐多的车轮该旋压方式能够适用,但对于本文所述窗口大轮辐少的车轮则不适用。旋压过程中模具对车轮在窗口部位起不到支撑作用,在旋压力的作用下,窗口部位较轮辐部位沿轴向变形大,造成了车轮端面不平,机加后出现花瓣形状,如图3所示。

2.1.1 载荷作用在轮辐下方

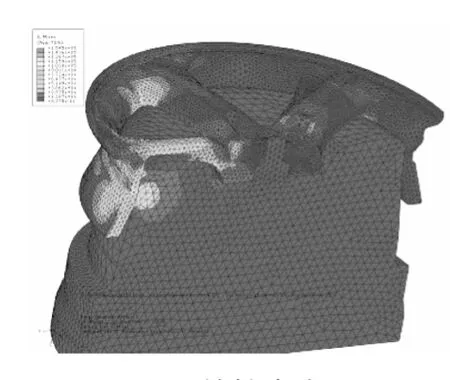

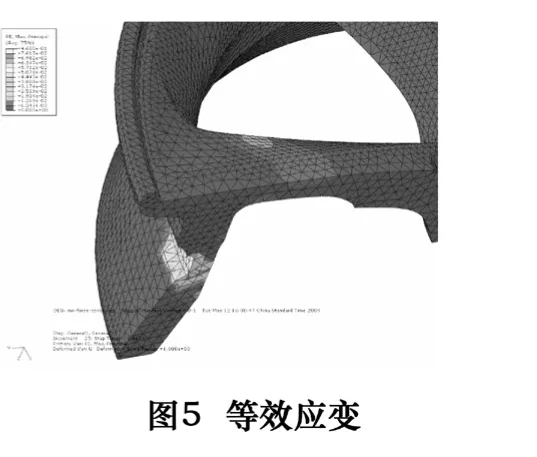

由图4、图5可知,应力主要分布在加载区域及毛坯与模具相接触的区域,同时车轮毛坯发生了塑性应变,应变的产生说明毛坯在卸掉载荷后将产生不可还原的塑性变形。

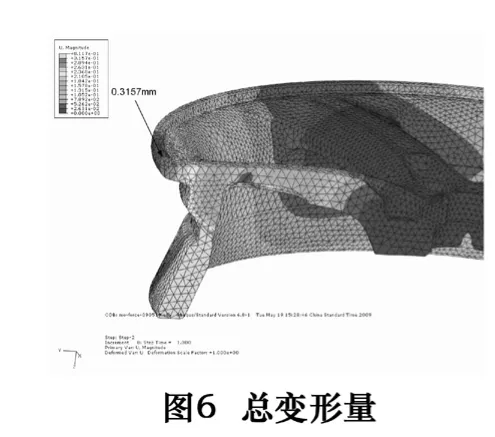

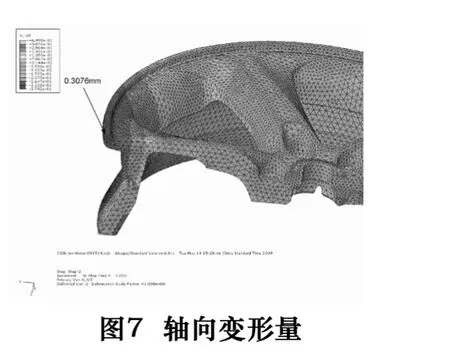

卸掉载荷时产生的塑性变形量如图6、图7所示。

2.1.2 载荷作用在窗口下方

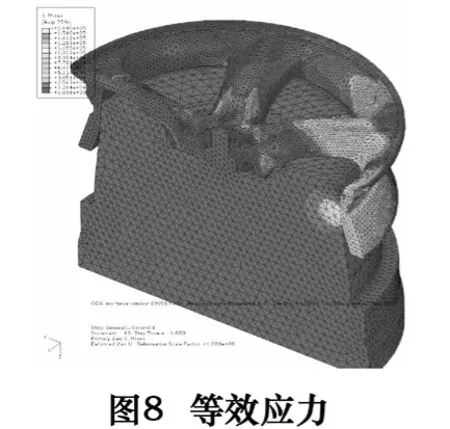

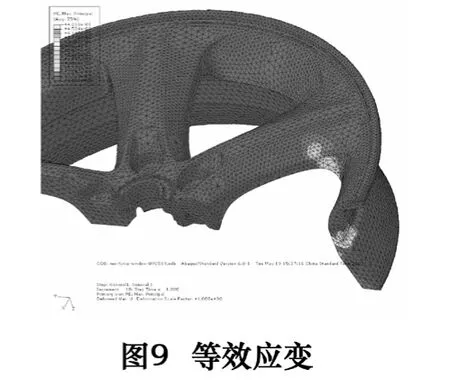

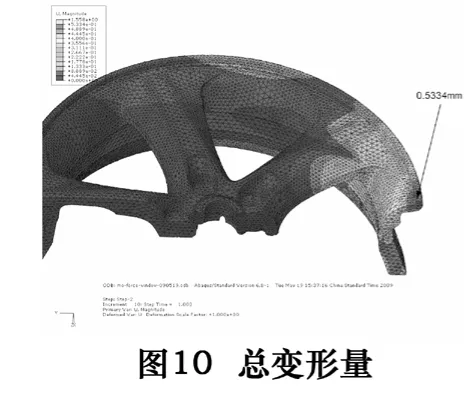

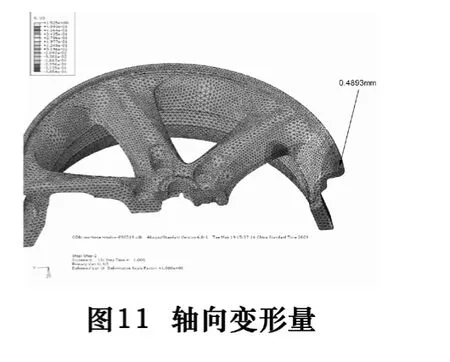

当载荷作用在车轮窗口下方时,模拟结果如图8~11所示。

由上述可知:卸掉载荷后,载荷作用在轮辐上的总变形量为0.315 7 mm,轴向变形量为0.307 6 mm;载荷作用在窗口上的总变形量为0.533 4 mm,轴向变形量为0.489 3 mm。即当相同载荷作用在轮辐下方时产生的不可还原的塑性变形量要小于作用在窗口下方时产生的变形量。可见,旋压工艺的特殊性容易导致车轮毛坯产生花瓣式的变形缺陷。

2.2 模具优化

鉴于上述在旋压过程中旋压模具对毛坯无支撑作用,易导致窗口大轮辐少的车轮在端面产生变形,依此对现有模具进行优化设计,更改毛坯预机加方式,在旋压过程中使模具对毛坯有支撑力,避免毛坯端面变形过大。

2.2.1 载荷作用在轮辐下方

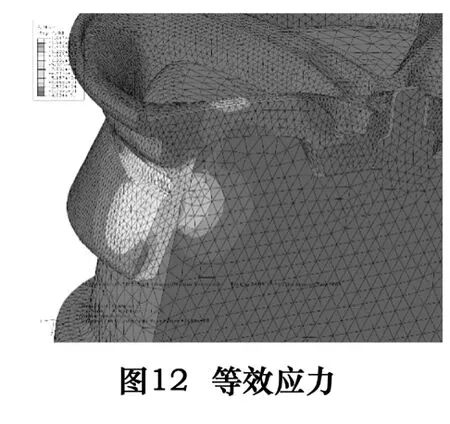

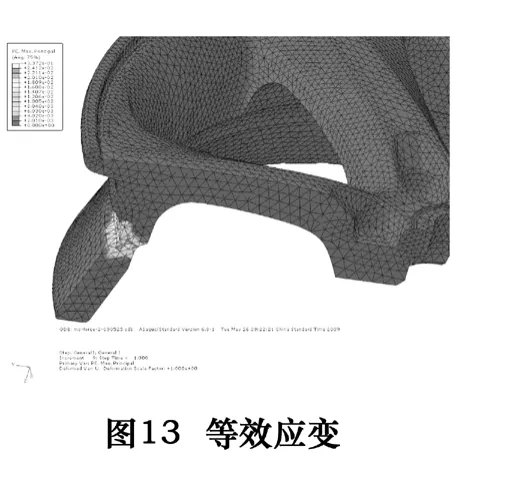

由图12、图13可以看出,应力更加集中在加载区域及毛坯与模具相接触的区域,而车轮毛坯塑性应变仅产生在载荷作用的附近区域,说明车轮端面不易产生塑性变形。

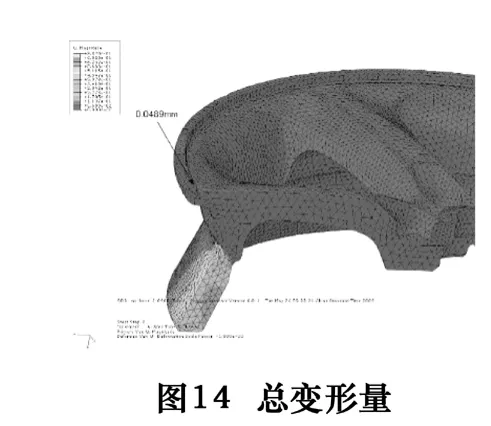

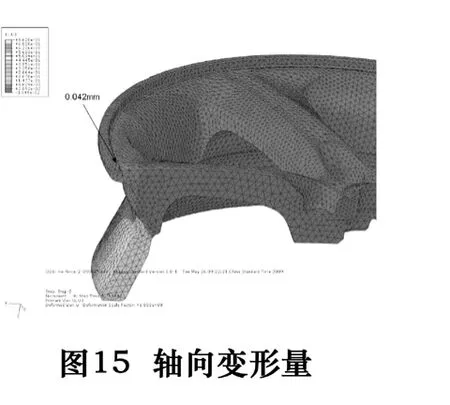

卸掉载荷时产生的塑性变形量如图14、图15所示。

2.2.2 载荷作用在窗口下方

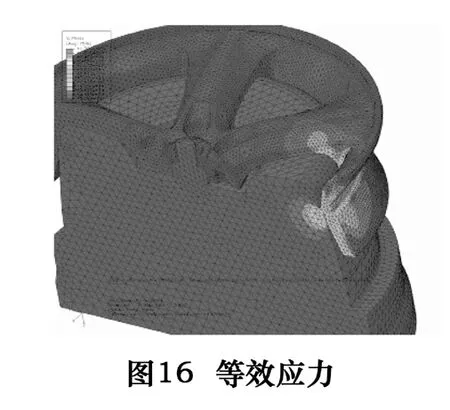

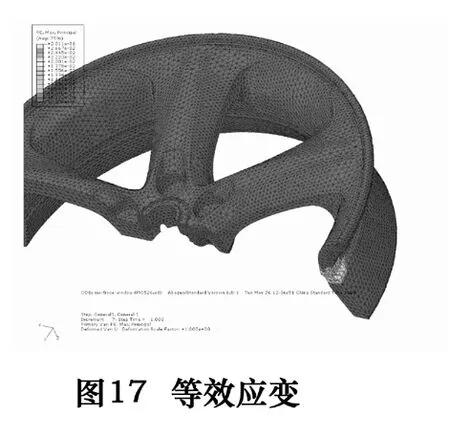

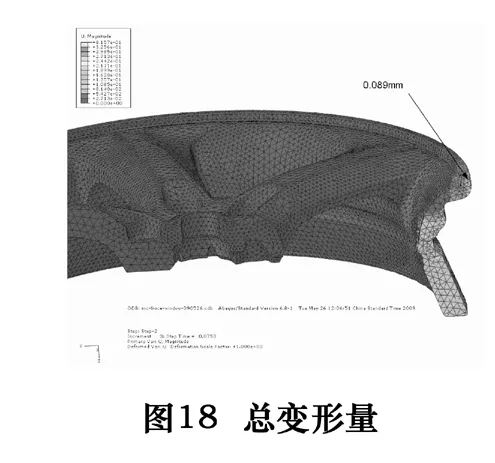

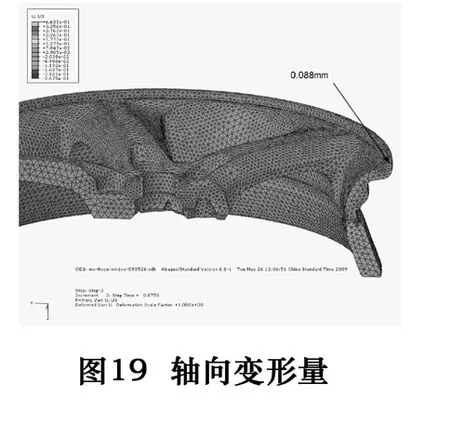

当载荷作用在车轮窗口下方时,模拟结果如图16~19所示。

由上可知:卸掉载荷后,载荷作用在轮辐上的总变形量为0.048 9 mm,轴向变形量为0.042 mm,作用在窗口上的总变形量为0.089 mm,轴向变形量为0.088 mm。可见,优化后的毛坯与模具结构形式,对车轮轮辐有一定的定位支撑作用,塑性变形量要远小于传统结构形式产生的塑性变形量。

由于上述模拟分析采用的是静态分析,该分析存在局限性,并没有进行完全的旋压模拟,与实际旋压条件有一定差距,但从分析结果来考虑不同条件下,车轮毛坯的应力及变形量的变化趋势还是有很大的参考意义。

3 试验

根据模拟结果,对旋压毛坯和旋压模具进行了优化(图20、21),并进行了试验验证(图22)。

经过验证,优化后的旋压模具能够解决车轮端面变形。现该设计方法已经应用于其他车轮的模具设计中。

4 结语

本文对改进前后的旋压模具进行了有限元模拟。根据模拟结果对旋压模具和毛坯进行了优化和改进,解决了旋压过程中车轮的端面变形问题,为铝车轮旋压模具设计提供了参考依据。

[1]孔玲,张立娟,常海平,等.铸旋铝合金轮毂旋压模具设计及压料方式研究[J].制造技术与机床,2011(3):142 -143,147.

[2]张庆玲.铝合金轮毂强力旋压数值模拟技术研究[J].农业装备与车辆工程,2008(8).

[3]彭子明.强力旋压工艺分析软件及旋压力和偏载力研究[D].秦皇岛:燕山大学,2004.

[4]孙丽丽.汽车轮毂旋压过程的数值模拟[D].合肥:合肥工业大学,2008.

[5]张立娟,周宏伟,韩云,等.铸旋铝合金轮毂对旋压设备的需求分析[J].锻压技术,2010(8).

[6]何维均,宋鸿武,张立娟,等.铸造铝合金轮毂旋压过程的数值模拟与工艺优化[J].精密成形工程,2011,3(2).