钛合金螺栓与自锁螺母咬死故障原因分析

李东东,谷胜民,刘 涛,韩 露,李阿妮,马瑞忠

(1.中国运载火箭技术研究院,北京 100076;2.航天材料及工艺研究所,北京 100076)

0 引言

钛合金紧固件由于具有密度小、强度高、比强度大,且高低温性能与抗疲劳性能优异等特点,故非常适合在火箭、导弹、飞机等高速飞行器上使用[1-2]。钛合金螺栓与钛合金自锁螺母作为重要的“航天紧固件”,两者配合使用,其工作原理是钛合金螺母一端制成椭圆形收口,螺栓拧入螺母体内后,收口张开,利用收口的回弹力使旋合螺纹间压紧,产生锁紧力矩,达到防松锁紧的目的。钛合金螺栓与钛合金自锁螺母拧紧时,螺纹发生粘连、咬死现象是设计与使用过程中遇到的较大难题,大大限制了其在航天领域的应用。大量试验研究证明,结合基体表面强化和表面润滑2项技术措施,有效地解决了粘连、咬死问题,使得钛合金螺栓及自锁螺母在航天领域得到了更为广泛的应用[3]。

某型号试验件拆卸过程中,连接支架和井字梁用的TB3钛合金螺栓与TB3钛合金自锁螺母发现相互咬死,随后于库存分别抽取2件故障批螺栓和2件故障批自锁螺母进行拧入拧出工装试验,结果分别在拧入拧出5次循环、6次循环后发生咬死故障,均不符合标准要求(标准规定拧入拧出15次循环不发生咬死故障)。此自锁装置装配在弹体的重要连接处,一旦被装配的零件在使用过程中发生咬死故障,将直接影响飞行任务的顺利进行,后果十分严重;因此,对咬死故障进行分析研究以避免此类故障的再次发生具有非常重要的意义。

本研究通过对故障螺栓的形貌分析、金相分析以及对3种状态螺栓的对比分析研究,确定咬死故障的形成原因,为避免此类故障的发生提供有利依据。

1 试验过程与结果

1.1 故障影响因素排查与验证试验

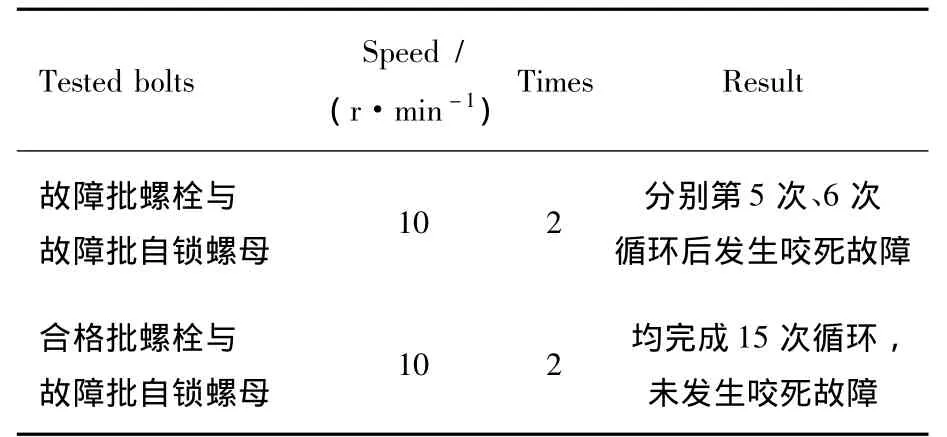

取故障批螺栓、合格批螺栓(库存已完成飞行任务、未发生咬死故障批次)与故障批自锁螺母进行拧入拧出工装试验,对故障源进行初步排查,结果见表1。

表1 故障影响因素初查Table 1 Factors analysis of the failure

对故障批螺栓与故障批自锁螺母的生产工艺过程进行复查:故障批自锁螺母为正常工艺生产,未发现异常;故障批螺栓为非正常工艺生产,存在异常。

正常的螺栓生产工艺流程为:备料→下料→车→无心磨→上涂层→冷镦→喷砂→车→铣方→去毛刺→热处理→喷砂→上涂层→滚丝→喷砂→涂覆MoS2→验收。故障批螺栓为厂家库存黄色阳极化螺栓改镀生产,改镀生产的正确工艺流程应为:黄色阳极化螺栓退膜→喷砂→涂覆MoS2→验收;而故障批螺栓的实际工艺流程:螺栓产品退膜→涂覆MoS2→验收。

可见,正常的螺栓生产工艺与正确的改镀生产工艺在涂覆MoS2之前都应进行喷砂处理,而故障批螺栓未按照工艺要求进行生产,在涂覆MoS2之前未进行“喷砂”处理,黄色阳极化螺栓退膜后直接涂覆了MoS2。

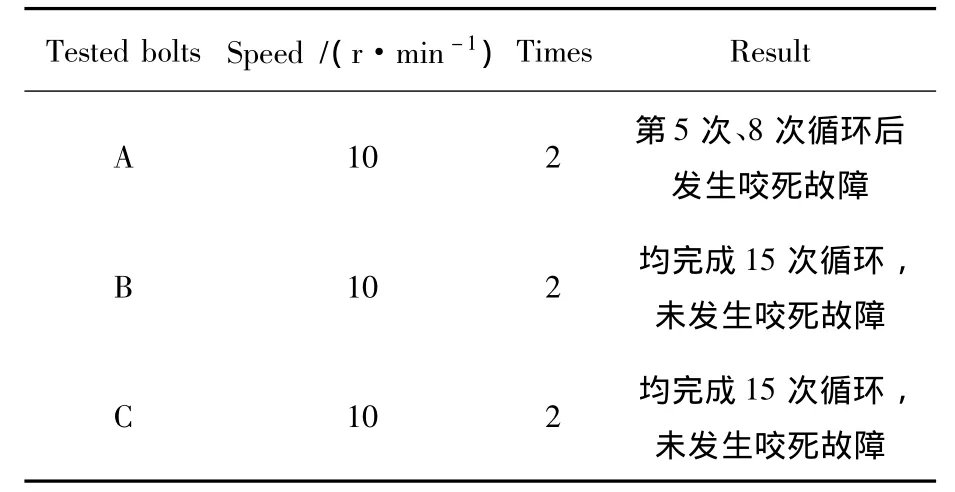

按正常生产工艺(非改镀)、正确改镀工艺及缺少喷砂处理的非正确改镀工艺生产3种状态螺栓,与故障批自锁螺母进行拧入拧出工装试验,进而对故障源进行验证,试验结果见表2。

表2 故障影响因素验证Table 2 Results of verification test

上述试验结果表明,此次咬死故障源于螺栓未进行喷砂处理。

1.2 故障螺栓分析

1)形貌观察。

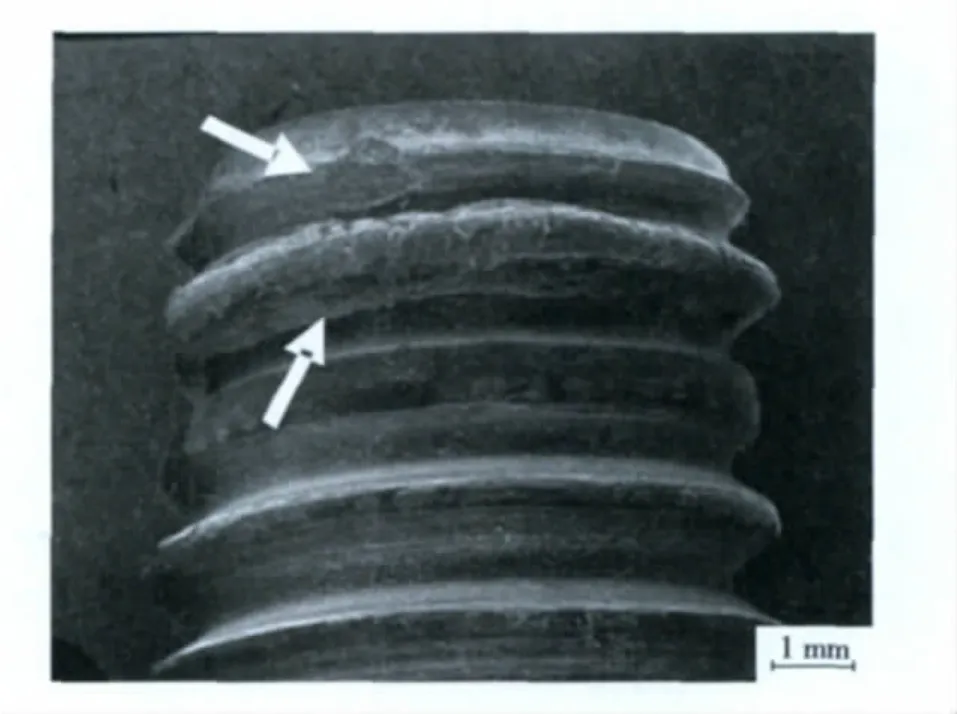

采用机械方法将故障自锁螺母进行分解,采用扫描电镜对分解后螺栓的形貌进行观察,螺栓形貌如图1所示。可以看出,螺栓前三道螺纹的螺齿均存在不同程度的轴向磨损,部分齿尖被磨平,螺纹顶端局部区域存在块状的物质转移及堆积。

图1 故障螺栓形貌Fig.1 Morphology of the failed bolt

2)金相观察。

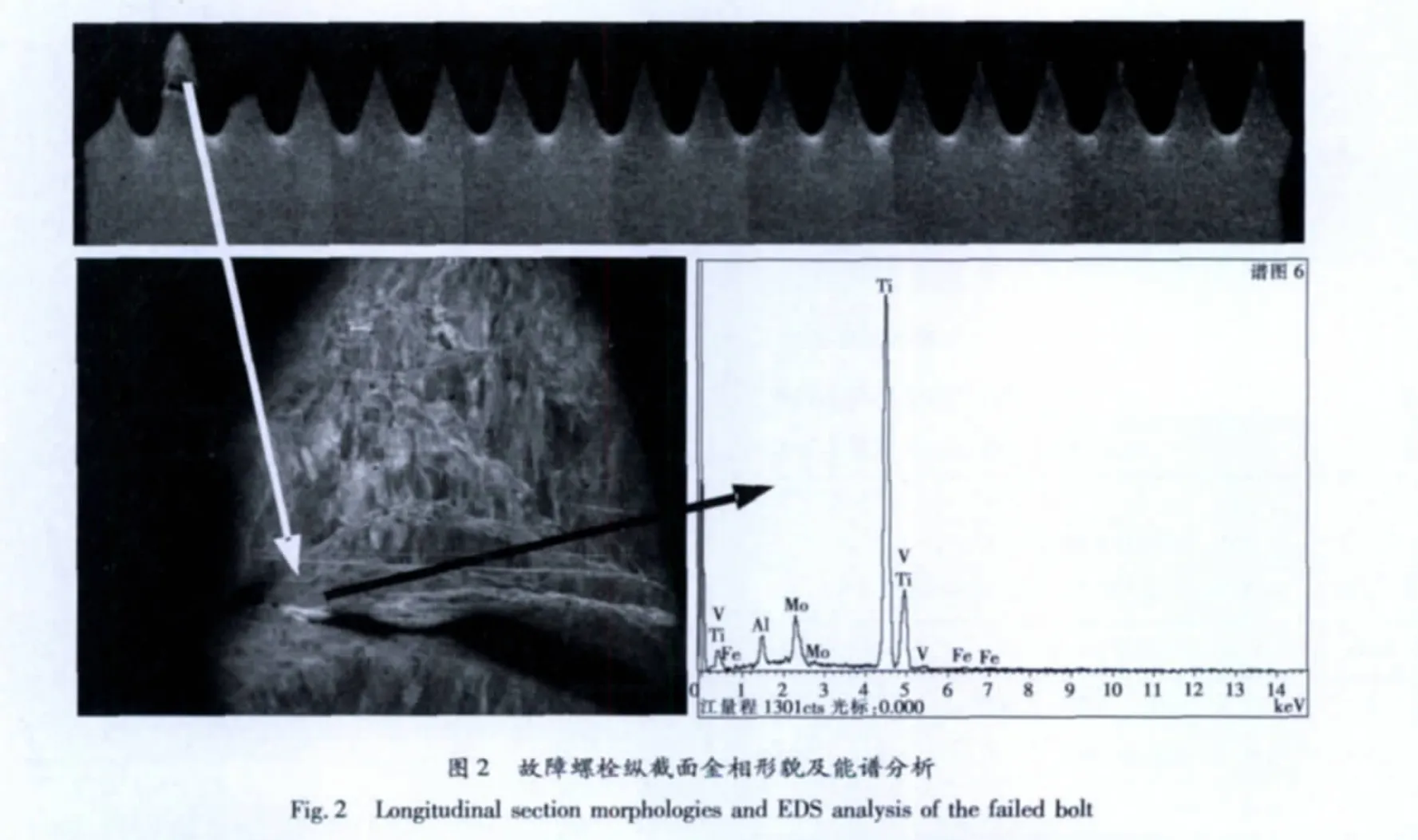

对分解后的故障螺栓取样并制成金相试样进行金相分析,金相形貌如图2所示。

从剖切面的金相形貌上可以看出,螺栓的三道螺纹螺齿损伤严重,螺齿被磨平或断裂,可见明显的变形流线及块状堆积物,堆积物与螺齿的局部区域形成冷焊,能谱分析表明堆积物的主要成分:Ti、Mo、Al、V 及少量的 Fe 元素。

1.3 对比分析

1)涂层形貌观察。

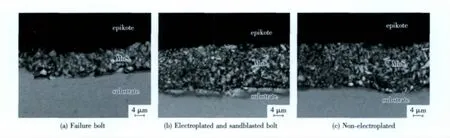

采用扫描电镜对3种螺栓表面涂层形貌进行观察,微观形貌如图3所示。

从图3可以看出,改镀未喷砂螺栓表面涂层主要以片状物质为主;改镀喷砂螺栓及非改镀螺栓表面涂层除片状物质外,还存在球状物质(能谱分析表明,球状物质主要含有 C、O、Ba、Ti元素)。其中,改镀喷砂螺栓表面涂层存在的球状物质数量较少、尺寸较小,直径约为3 μm;非改镀螺栓表面涂层的球状物质数量较多,直径较大,直径约为 7 μm。

2)涂层截面分析。

沿3种螺栓的纵向剖开,制备金相试样,对涂层的截面形貌及涂层厚度进行观察,结果如图4所示。

从图4可以看出,3种螺栓表面涂层的截面形貌特征基本一致,均可见片状、块状物质的堆积形态。三者涂层的厚度存在一定的差异,改镀喷砂螺栓与非改镀螺栓的表面涂层厚度接近,均明显大于改镀未喷砂螺栓表面涂层的厚度。

3)附着力分析。

使用电工胶布对3种螺栓表面的MoS2涂层进行剥离试验[4],试验结果见表3。

剥离试验结果表明,改镀喷砂螺栓及非改镀螺栓表面MoS2涂层与基体的结合力明显优于改镀未喷砂螺栓表面MoS2涂层与基体的结合力,也就是说,改镀喷砂螺栓及非改镀螺栓表面MoS2涂层的附着力明显优于改镀未喷砂螺栓表面MoS2涂层的附着力。

4)硬度分析。

对3种螺栓的基体表面显微硬度(HV0.2)进行测试,测试结果见表4。

图4 螺栓表面涂层截面形貌Fig.4 Section morphologies of the coating

表3 剥离试验结果Table 3 Results of the peeling test

表4 螺栓基体硬度 /(HV0.2)Table 4 Microhardness test results of the bolt/(HV0.2)

结果表明,三者基体表面硬度接近,没有明显区别。

5)化学成分分析。

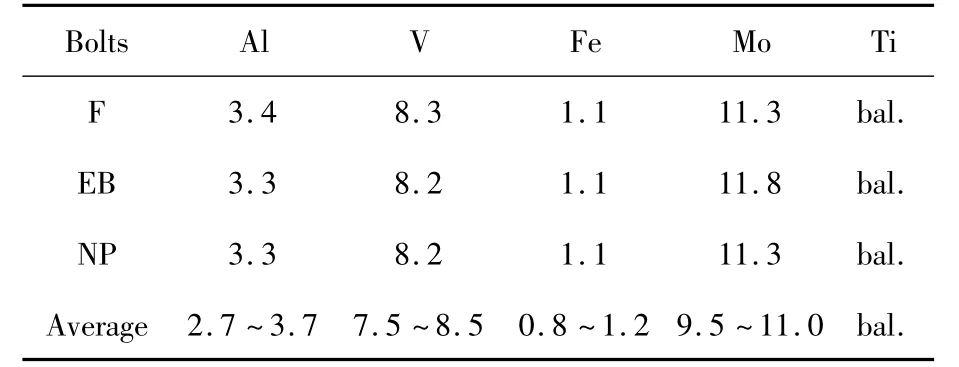

对3种螺栓基体化学成分进行分析,结果如表5所示。结果显示,螺栓基体化学成分均符合技术标准要求。

2 分析与讨论

故障螺栓的螺纹螺齿损伤严重,部分螺齿几乎被磨平,甚至发生断裂,螺栓螺纹局部区域存在块状的物质转移及堆积,堆积物与螺齿局部区域形成冷焊。通过对改镀未喷砂螺栓、改镀喷砂螺栓和非改镀螺栓3种螺栓的对比研究表明:改镀喷砂螺栓与非改镀螺栓表面涂层的厚度明显大于改镀未喷砂螺栓表面涂层的厚度;改镀喷砂螺栓与非改镀螺栓表面涂层的附着力明显优于改镀未喷砂螺栓表面涂层的附着力。

表5 螺栓基体化学成分(质量分数 /%)Table 5 Composition analysis results of the bolt(mass fraction/%)

钛合金自锁螺母和钛合金螺栓拧紧时,螺纹常发生粘连、咬死现象,是设计与使用过程中遇到的较大难题,研究表明,结合基体表面强化和表面润滑2种措施,可以有效地消除钛合金螺纹的粘连、咬死现象[3]。航天用钛合金紧固件,常采用MoS2润滑剂对强化后的钛合金表面进行表面润滑,液态的润滑剂混合物涂覆在强化后的钛合金表面上,经过高温粘结剂固化,润滑膜牢固地附着在螺纹表面上,显著地降低了摩擦系数,从而有效地消除螺纹间的粘连、咬死现象,达到多次拆卸、重复使用的要求。

研究表明,MoS2涂层的润滑效果及持久性关键取决于MoS2涂层的附着力及厚度[5]。

涂层附着力是指所防护的基体表面与MoS2涂层的结合能力。MoS2涂层为多孔性、堆积结构,其附着力的大小与基体表面的粗糙度有密切的关系[5]。工艺上,常采用喷砂处理作为涂覆前零件表面的预处理,以获得理想的表面粗糙度。喷砂处理是借压缩空气驱动砂粒,使用专用喷嘴以较高的速度喷射到结构表面上,通过高速砂粒的冲击和摩擦,达到除锈、清理表面的作用。零件在表面涂覆之前进行喷砂处理的目的和作用主要有2个方面:1)使用物理方法对零件表面进行清理,清除掉零件表面的氧化物、附着物等,使其完全裸露基体,减少涂覆前的酸腐蚀,从而起到降低钛合金零件的渗氢以及增加涂覆层的结合力的作用;2)获得理想的表面粗糙度。喷砂处理不仅可以使基体表面活化,使之显露出新鲜的金属表面,而且会使表面处于压应力状态,有利于涂层与基体表面的结合。同时,由于粗化后表面凹凸不平,可打乱涂层部分收缩力的方向,减小沿基体表面方向的应力,从而使涂层与基体表面的结合强度高于光滑表面的结合强度[7]。大量试验已经证实,理想的基体表面粗糙度可以大大提升基体与表面涂层的结合强度,可以显著提高涂层的附着力[8]。钛合金基体表面的MoS2涂层的形成是依靠粘料和固化剂起化学反应,如环氧涂层中的环氧基与固化剂分子结构的氨基(-NH2或NH-)起化学反应,生成网状立体结构产物,把填料等网络固定下来,同时涂层分子向被粘涂基体表面移动,涂层与基体形成物理化学和机械结合。研究表明,喷砂处理后,随着表面粗糙度的增大,涂层与基体接触面积成倍增加,有利于在接触界面上发生各种物理和化学等作用[9]。另外,喷砂处理后的基体表面上均匀地分布着许多不规则形状的凹坑,没有固定的取向,方向各异,这有利于打乱基体表面涂层形成时内部收缩力的方向;在高速砂粒的冲击下,基体表面发生很强的塑性变形,晶体晶格同时发生滑移、畸变以及间距的变化,导致晶粒内位错密度增加,这都大大有利于涂层在基体表面的附着[9]。其次,由于喷砂处理使得表面凹凸不平,使得涂层分子到基体表面后,易形成相互镶嵌连锁的叠层结构。以上这些均有利于形成较厚的MoS2涂层。

结合本例咬死故障,故障螺栓涂覆MoS2之前未进行喷砂处理,使得基体表面MoS2涂层的厚度及其附着力显著降低,从而,过早丧失MoS2涂层的润滑作用,导致螺栓螺齿基体与螺母螺齿基体在拧入拧出过程中裸露并发生粘着磨损,产生磨损产物、形成物质转移及堆积并在局部区域形成冷焊,螺齿发生塑性变形,螺栓与螺母之间的配合关系被破坏,从而发生咬死故障。

3 结论

1)咬死故障为螺栓涂覆MoS2之前未进行喷砂处理所致;

2)螺栓涂覆MoS2之前缺失喷砂处理,使得螺栓基体表面MoS2涂层的厚度减小、MoS2涂层的附着力显著降低,致使MoS2涂层过早丧失润滑作用;

3)缺少MoS2涂层的润滑作用,螺栓螺齿基体与螺母螺齿基体在拧入拧出过程中裸露并发生粘着磨损,螺齿发生塑性变形,螺栓与螺母之间的配合关系被破坏,致使发生咬死故障。

[1]张庆玲,王庆如,李兴无.航空用钛合金紧固件选材分析[J].材料工程,2007,1:11 -18.

[2]庞小超,白明远.钛合金螺栓断裂原因分析[J].失效分析与预防,2011,6(3):182 -185.

[3]曲璇中,殷小健,郭向洪.新型航天标准紧固件[J].航天标准化,2003,5:15 -17.

[4]渠性燕.钢体喷锌镀层附着力研究[J].山西水利,2010,2:51-53.

[5]徐滨士.表面工程与维修[M].北京:机械工业出版社,1996:303-309.

[6]Bouzakis K D,Makrimallakis S,Katirtzoglou G,et al.Adoption of graded Cr/CrN-interlayerthicknessto cemented carbide substrates’roughness for improving the adhesion of HPPMS PVD films and the cutting performance[J].Surface and Coating Technology,2010,205:1564 -1570.

[7]陈学定,韩文政.表面涂层技术[M].北京:机械工业出版社,1994:72-73.

[8]Takadoum J,Houmid H B.Influence of substrate roughness and coating thickness on adhesion,friction and wear of TiN films[J].Surface and Coating Technology,1997,96:272 -282.

[9]吴子键,吴朝军,曾克里.热喷涂技术与应用[M].北京:机械工业出版社,2005:236.

[10]肖刚,胡狄,周立.铝型材表面喷砂预处理及其对阳极氧化膜性能的影响[J].轻合金加工技术,2001,29(8):38 -40.