燃气机涡轮连接螺栓断裂原因分析

刘 磊,孙智君,苗 淼,李 鹏

(1.中航工业西安航空发动机(集团)有限公司,西安 710021;2.海军装备部,西安 710021)

0 引言

发动机是航空器的心脏,其性能的好坏是保障航空器利用率和飞行安全的重要因素。在因机械故障造成的飞行事故中,发动机故障比例最高,尤其是发动机热端部件在高温下工作,服役环境极其恶劣,为了保护这些热端部件不受高温氧化和热腐蚀等危害,普遍采用涂敷涂层的方法来提高热端部件材料的高温防护性能[1-4]。

在航空器结构中,存在大量、各种形式的螺栓连接,其失效的基本类型主要有过载断裂失效、疲劳失效和氢脆断裂失效等[5-6]。某燃机涡轮系统用连接螺栓,试车分解检查时发现多件螺栓断裂。本研究通过断口宏微观观察,金相组织分析,能谱分析,故障模拟验证试验等方法,对失效螺栓进行分析,以确定其失效原因。

1 试验过程与结果

某燃气轮机低压涡轮支撑环工作100 h以上,荧光检查螺栓正常。复装试车后,33件螺栓中,8件断裂,11件裂纹。其中13件由螺栓根部断裂或开裂,6件由螺杆和螺纹转接颈部断裂或开裂。所有螺栓属于同一批次。

1.1 宏观观察

失效螺栓断裂分别位于螺栓根部或螺杆与螺纹转接颈部(图1)。螺栓及断口表面均呈灰黑色,局部略带灰白。无论根部或颈部断裂,其断口形貌相似,明显分为2个区域:A区断口相对平齐,呈颗粒状特征,起始于螺栓根部或颈部转接R,向另一侧扩展,有清晰放射棱线,部分边缘存在灰白月牙形区域,向心部变为灰黑色,约占断口面积的1/2;B区断口光亮,有金属光泽,断口粗糙,未见明显塑性变形,应属于最后瞬时断裂区(图2)。

1.2 微观观察

采用FEI-Quanta400型扫描电镜对失效螺栓断口进行微观观察,其宏观形貌如图3。断口由转接R多处起始,起始区未见材料冶金缺陷,未见机械损伤痕迹。断口显微形貌主要为沿晶断裂特征,晶面有腐蚀产物覆盖,并有二次裂纹,瞬断区局部可见少量韧窝特征(图4、图5)。

1.3 能谱结果

对螺栓断口表面和类似晶间腐蚀的晶界加粗区域进行能谱分析,结果见表1。

结果表明,断口存在较高含量的Mo、Pb、O、S元素,螺栓表面含量更高,随着断口由A区向B区发展,Mo、S、O、Pb元素含量呈现递减趋势。

鉴于断口和金相发现Mo、Pb、S元素含量较高,经排查分析,认为是由螺栓装配时涂抹的高温丝扣脂引起,取样在热处理炉内烘干后进行了能谱分析,结果见表2。

结果表明,高温丝扣脂含有大量S、Pb、Mo元口素,螺栓表面及断面的S、Pb、Mo元素主要来源于高温丝扣脂,这层高温丝扣脂是为防止螺栓在高温长期作业发生氧化而涂敷的。

表1 断口能谱分析结果(质量分数 /%)Table 1 Energy spectrum analysis result of fracture surface(mass fraction/%)

表2 高温丝扣脂能谱分析结果(质量分数 /%)Table 2 Energy spectrum analysis result of grease(mass fraction/%)

1.4 金相观察

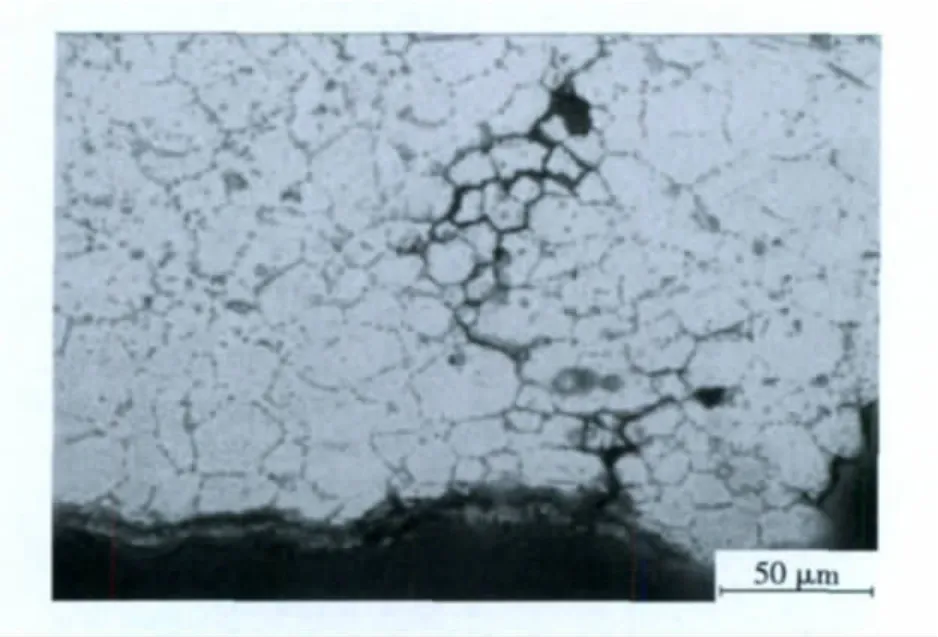

纵向解剖断裂螺栓和无裂纹螺栓制备金相试样,磨抛并经Nimonic腐蚀剂腐蚀后,采用Olympus-GX71型光学显微镜对试样进行显微组织观察。裂纹螺栓的表面有一层深约0.025~0.1 mm的附着物,次层类似晶间腐蚀,晶界加粗区域,深约25 μm,局部形成深约 150 μm 的沿晶裂纹;而无裂纹螺栓表面无明显附着物,局部有深约15 μm类似晶间腐蚀特征区(图6~图8)。

图6 断裂螺栓沿晶裂纹Fig.6 Intercrystalline cracks

2 故障模拟验证试验

为进一步验证故障模式,进行了故障复现试验:将60件同件号螺栓分别涂抹6种润滑脂,采用与零件装配方式和实际工况相似的条件进行试验,并对3个试验阶段的螺栓进行金相分析。

2.1 第一阶段试验

第一阶段试验,将涂抹润滑脂的螺栓装配进行160 h试验。试验结束后,荧光检查未发现螺栓断裂或裂纹。解剖后金相检查,涂抹高温丝扣脂(与故障螺栓使用相同)的螺栓和涂抹纯Pb的螺栓,其表面均有一定深度的沿晶腐蚀损伤(图9a、图9b),涂抹其他润滑脂(不含元素Pb)的螺栓未见明显的沿晶腐蚀损伤现象。

2.2 第二阶段试验

对第一阶段后荧光显示无裂纹螺栓重新涂抹润滑脂,二次装配继续进行15 h试验(总计175 h)。试验结束后拆卸检查,其中11件涂抹高温丝扣脂的螺栓有5件断裂,1件荧光检查发现裂纹。对5件断裂螺栓进行分析观察,试验螺栓与故障螺栓断裂位置和断口形貌相同,断口由转接R处起始,起始区未见材料冶金缺陷和机械损伤痕迹。断口显微形貌主要为沿晶断裂特征,晶面有腐蚀产物覆盖,并有二次裂纹(图9c~图9e)。试验断裂螺栓与故障失效螺栓断裂模式相同。

解剖荧光显示裂纹螺栓,螺栓裂纹起始于螺钉根部转接R处,裂纹起始附近基体组织没有明显的塑性变形,裂纹起始较粗,逐渐变细,并沿晶界向心部扩展,为沿晶裂纹。能谱分析,断口表面存在较高含量的Pb元素,尤其螺栓表面含量更高,与故障失效螺栓情况相同。

解剖荧光显示无裂纹的螺栓,金相分析证明,涂抹7451高温丝扣脂的螺栓和涂抹纯Pb的螺栓,其表面均有一定深度的沿晶腐蚀损伤,涂抹其他润滑脂(不含Pb元素)的螺栓未见明显的沿晶腐蚀损伤现象。

2.3 第三阶段试验

对第二阶段后荧光显示无裂纹螺栓重新涂抹润滑脂,再次装配继续进行10 h试验(总计185 h)。试验结束后拆卸检查,3件涂抹高温丝扣脂的螺栓中有2件发生断裂,4件涂抹纯Pb的螺栓中有2件发生断裂,断裂模式与第二阶段螺栓断裂模式相同。解剖荧光显示无裂纹的螺栓,金相分析证明,涂抹高温丝扣脂的螺栓和涂抹纯Pb的螺栓,其表面均有一定深度的沿晶腐蚀损伤,涂抹其他润滑脂(不含Pb元素)的螺栓未见明显的沿晶腐蚀损伤现象。

3 分析与讨论

从断口分析结果看出,螺栓属于沿晶脆性断裂,断口存在S、Pb、Mo元素,金相分析也发现存在类似晶间腐蚀区,晶界也有大量S、Pb、Mo元素存在,因此具有环境介质腐蚀损伤致脆性断裂的特征[7]。

金属材料在腐蚀介质,环境温度或与一些低熔点液体金属、固态金属接触时,常常发生脆性沿晶断裂。环境介质腐蚀损伤致脆性断裂的发生需要3个条件:1)腐蚀介质;2)环境温度;3)拉应力作用。在本试验研究的螺栓失效中,低熔点元素Pb和S作为腐蚀介质,在工作环境温度和拉应力的共同作用下,沿晶界浸入螺栓基体,环境温度加速晶界腐蚀损伤,拉应力促进裂纹的萌生和腐蚀的扩展[8]。

结合螺栓使用状态和历史情况,涂抹有高温丝扣脂的螺栓在环境温度工作,承受应力为预紧拉应力和热应力,表现为沿螺栓轴向的拉伸应力,具备低熔点金属Pb和S腐蚀损伤致脆性断裂的条件。从金相检查结果看,未开裂螺栓表面也有深约15 μm类似晶间腐蚀特征区,这就是低熔点金属Pb和S长时间腐蚀引起的损伤。这种损伤也有其发生发展的历程,当其表面形成损伤层,由于螺栓分解和二次装配,使得表面损伤层的某些薄弱晶界开裂,新涂抹的高温丝扣脂直接作用于微裂纹的前沿,使得螺栓在随后的试车过程中大量开裂。螺栓属于拉伸应力作用下低熔点元素Pb、S腐蚀损伤引起的脆性断裂。

故障模拟验证试验也表明,涂抹含Pb高温丝扣脂及纯Pb的螺栓,均有低熔点元素Pb沿晶浸入引起晶界腐蚀损伤的现象,断裂模式与故障螺栓断裂模式相同;同时,对涂抹高温丝扣脂及纯Pb的螺栓进行拆卸复装,加速了螺栓的沿晶腐蚀损伤;涂抹其它润滑脂(不含Pb元素)的螺栓都未发现明显的沿晶腐蚀损伤现象。

4 结论

通过采用断口宏微观观察,金相组织分析,能谱分析,故障模拟验证试验等手段,对螺栓的断裂原因进行了综合分析,得出以下结论:

1)断裂螺栓失效模式属沿晶脆性断裂;

2)在一定的拉应力、温度作用下,低熔点元素Pb引起晶界腐蚀损伤是螺栓脆性断裂主要原因;

3)低熔点元素Pb主要来源于装配时使用的高温丝扣脂;

4)对螺栓进行拆卸复装,加速了螺栓的沿晶腐蚀损伤。

[1]林翠,杜楠,赵晴.高温涂层研究的新进展[J].材料保护,2001,34(6):4 -7.

[2]陈孟成,霍晓,高阳,等.高温涂层的研究和发展[J].材料工程,1999(6):40-45.

[3]江龙平,徐可君,隋育松.航空发动机故障诊断技术[J].航空科学技术,2002(2):38-40.

[4]曾荣昌,韩恩厚.材料的腐蚀与防护[M].北京:化学工业出版社,2006:17 -20.

[5]王胜霞,窦松柏,李燕萍,等.连接螺栓的失效分析[J].失效分析与预防,2009,4(4):225 -228.

[6]陶春虎,刘高远,恩云飞,等.军工产品失效分析技术手册[M].北京:国防工业出版社,2009:377-381.

[7]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2008:113 -114.

[8]崔约贤,王长利.金属断口分析[M].哈尔滨:哈尔滨工业大学出版社,1998:206-207.