碳/环氧复合材料管失效分析

王 影,谢国君,韩 露

(航天材料及工艺研究所,北京 100076)

0 引言

碳/环氧复合材料以其优异的比强度特性,结构尺寸稳定、耐热、耐低温及材料性能可设计等优点,其既可以作用结构材料承载,又可以作为功能材料发挥其作用,因而越来越多地应用于航空航天领域[1-5],而在使用中碳/环氧复合材料产品的失效也随之增加[6-8]。

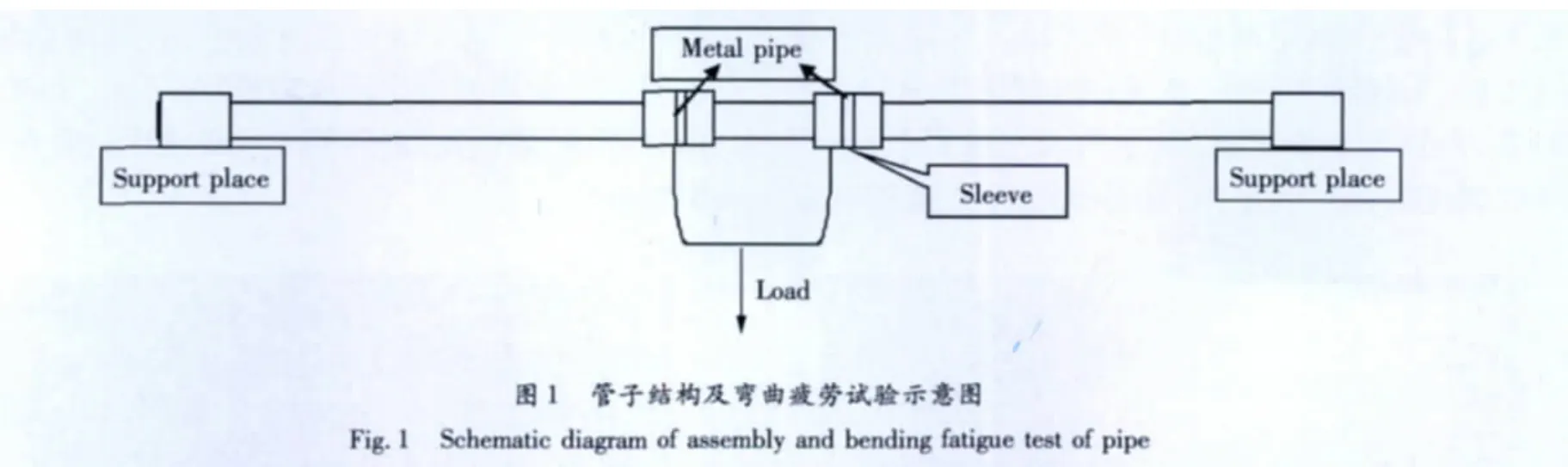

某产品所用的碳/环氧复合材料管是在弯曲疲劳试验时发生开裂失效的,其疲劳次数远低于设计要求。管子的结构如图1所示,中部区域壁厚最厚,从中部向两端壁厚逐渐减薄;管子本体所用材料为碳纤维增强树脂基复合材料。管子的成型工艺为碳布缠绕固化成型,铺层工艺从外圈到内圈为1层双向碳纤维布/8~15层单向碳纤维布/2层双向碳纤维布。对该管子进行宏观、微观检测,以分析其失效原因,为避免出现同类故障提供借鉴。

1 观察与分析

1.1 宏观观察

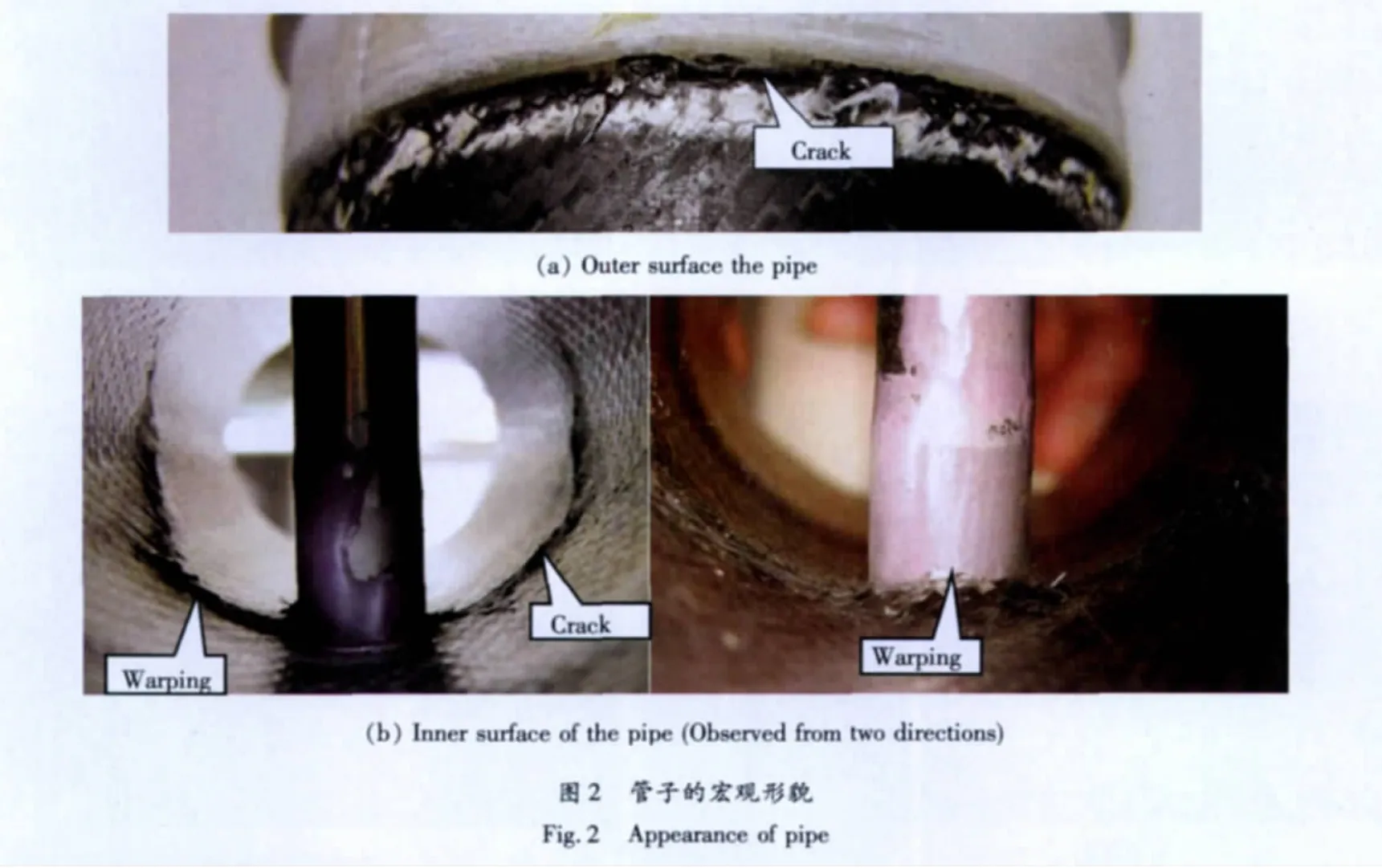

失效产品的宏观形貌如图2所示,管内壁裂纹位于安装孔根部,裂纹长约140 mm,安装孔边缘部分区域的碳纤维复合材料翘起约30°,裂纹向两侧扩展;管子外壁裂纹位于包套边缘,为周向裂纹,裂纹长约1/3周,与内壁裂纹位于同一侧,从裂纹的宏观形态判断,最先破坏位置位于安装孔根部区域。

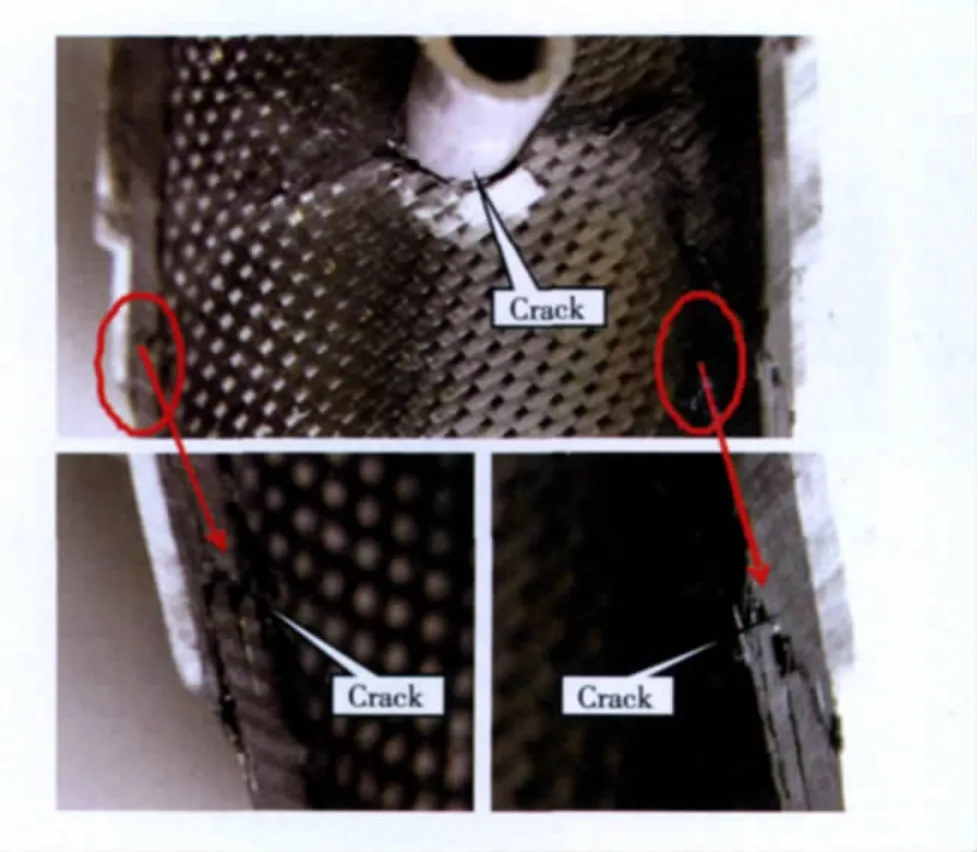

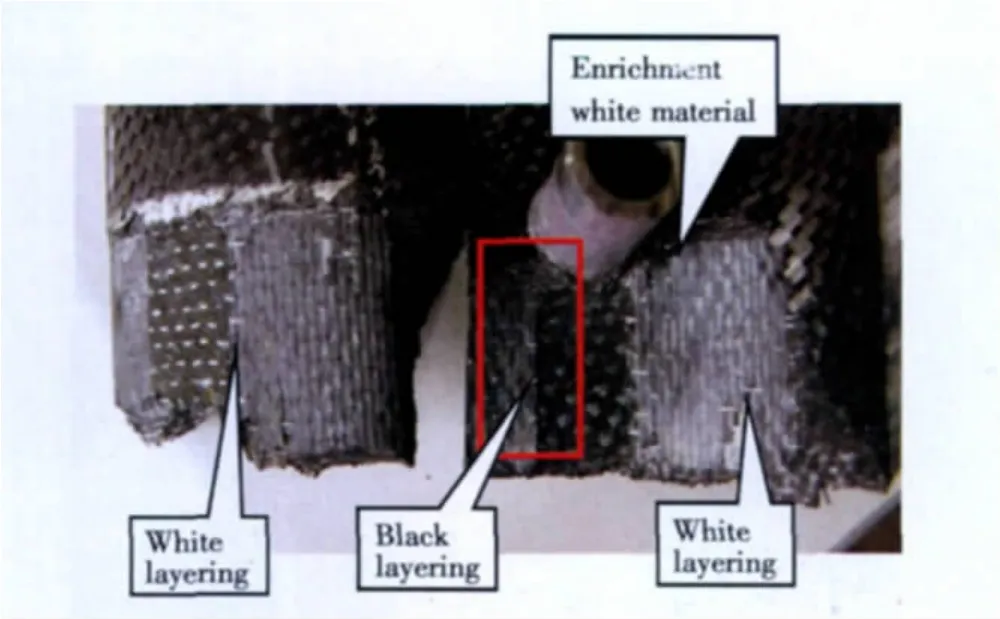

采用砂轮切割机将开裂失效管子分区解剖观察发现,钢销钉附近裂纹翘起,扩展区鼓起,表面开裂,管壁剖面的裂纹穿透整个管壁(图3)。将裂纹面打开观察可见,内壁裂纹和外壁裂纹为连续性裂纹,整个裂纹面较平滑,大部分区域为沿单向布开裂,该区域存在白色物质,对应安装孔根部裂纹面为沿双向布开裂,该区域呈黑色(图4);裂纹源位于安装孔附近,源区存在分层现象(分层位置位于单向布之间),钢销钉上残留部分断裂的复合材料;裂纹扩展区断口较平整,未见明显的分层缺陷。

图3 裂纹宏观形貌Fig.3 Macro morphology of crack

图4 裂纹面(断口)形貌Fig.4 Macro morphology of fracture surface

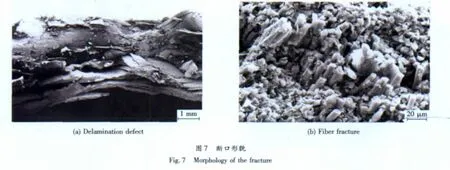

采用扫描电镜对主要断裂区域的断口进行微观形貌观察。白色分层面上大部区域存在较多的呈聚集态分布的粉末状潜伏性固化剂,局部区域粉末状潜伏性固化剂较少,该区域可见原始的铺层特征,未见断裂特征,表明该区域未形成有效的粘接,为原始分层缺陷,尺寸约为20 cm2(图5)。黑色裂纹面相对较干净,部分区域存在疲劳开裂特征,部分区域纤维表面较光滑,残留树脂极少,表明该区域界面结合强度较低(图6)。大部分断面较平,局部存在分层(图7),纤维断口呈脆性断裂特征[1]。

1.2 红外光谱分析

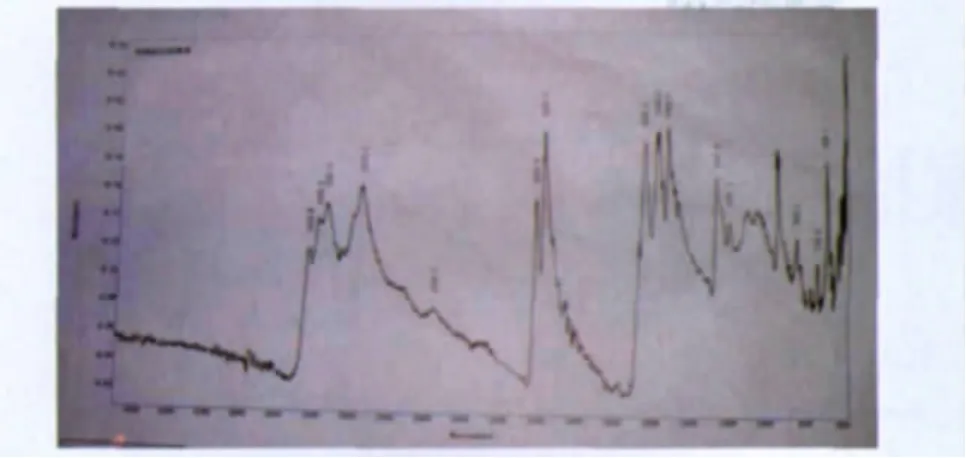

对管子树脂和裂纹面上白色物质分别进行红外光谱分析,结果见图8。由图可见,管子树脂主成分为普通环氧树脂;裂纹面上白色物质主成分为双氰胺。红外光谱分析结果表明裂纹面上白色物质为双氰胺,是一种潜伏性固化剂。

图8 树脂基体的红外光谱图Fig.8 Infrared spectrogram of the resin

1.3 金相分析

在断口附近截取试样制备成金相试样进行结构观察,结果见图9,内壁和外壁为双向碳布,中间为单向碳布,未见气孔、分层缺陷[9]。

2 分析与讨论

图9 管内部形貌Fig.9 Inside appearance of pipe

从管子的形貌观察可见,管子外壁裂纹与内壁裂纹是一个连续裂纹,裂纹面较平,大部分区域存在较多的呈聚集态分布的白色粉末状潜伏性固化剂,结合管子成型工艺分析认为,聚集态潜伏性固化剂的存在应是由于固化剂的配比不合理或原料混合不均,导致固化后局部区域残留较多潜伏性固化剂,导致该区域层与层之间未形成有效粘接,形成分层缺陷,使该区域的承载能力下降,同时由于分层缺陷管子的安装位置附近,该位置处于弯曲疲劳试验时变形量(应变量)较大的区域,而分层区域的变形与正常区域(未分层区)变形不一致,导致分层区域边缘及包套边缘区域的碳环氧材料发生折断,形成宏观裂纹。

由于安装孔位于缺陷区域附近,导致复合材料管打孔的过程中孔的边缘易产生缺陷(主要为分层缺陷),孔边缘的分层缺陷进一步降低该区域的承载能力,加速管子的疲劳失效。

3 结论

1)碳/环氧复合材料管失效性质为低周疲劳;

2)碳/环氧复合材料管局部区域存在分层缺陷,缺陷产生的原因是由于该区域富集较多的粉末状固化剂;

3)发生疲劳失效的主要原因是由于安装孔附近存在分层缺陷,导致该区域层间结合强度降低,导致碳/环氧复合材料管发生早期疲劳失效。

[1]杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-12.

[2]贺福.碳纤维及其应用技术[M].北京:化工大学出版社,2004:2-10.

[3]龚博安.高强度和高模量碳纤维复合材料失效模式比较[J].高科技纤维与应用,2007,32(6):25 -29.

[4]沈军.先进复合材料在航空航天领域的研发与应用[J].材料科学与工艺,2008,16(5):737 -740.

[5]郭杨,张巍,马连勇.直升机尾梁用碳/环氧复合材料的性能[J].纤维复合材料,2001(1):6-8.

[6]侯学勤,范金娟,何玉怀.纤维增强树脂基复合材料断口分析[J].四川兵工学报,2010,31(11):123 -126.

[7]范金娟,郑林斌,赵旭,等.含低速冲击损伤复合材料层合板的压缩失效[J].失效分析与预防,2009,4(1):19 -23,38.

[8]姜涛,范金娟,侯学勤,等.复合材料桨叶鼓包变形分析[J].失效分析与预防,2011,6(2):104 -108.

[9]赵建设,李仲平,樊锐.碳/环氧复合材料钻削力影响因素的研究[J].宇航材料工艺,2004(5):34-37.