H13大型挤压模具分流桥断裂分析

王彦俊,李鹏伟,孙 巍,李延军,白云鹏,陈立超

(辽宁忠旺集团有限公司,辽宁辽阳 111003)

0 引言

H13钢(4Cr5MoSiV1)是国际上广泛应用的一种空冷硬化型热作模具钢。H13钢具有较高的韧性和耐冷热疲劳性能,不容易产生热疲劳裂纹;且抗粘结力强,与熔融金属相互作用小,因此,广泛应用于热镦锻、热挤压和压铸模具的制造[1-2]。随着铝型材应用行业的不断发展,近年来市场对铝型材的断面形状、尺寸公差、表面质量等方面都有了越来越严格的要求,而模具的工作条件又是非常恶劣的,在高温、高压下承受剧烈的摩擦、磨损作用;因此,对模具的要求也越来越高,对提高模具的使用寿命至关重要。

根据生产现场调查,该失效模具用于125MN挤压机,模具外形尺寸 φ790 mm×(170~180)mm,挤压比为25.7,最大挤压力为25~26 MPa,模具预热温度为500±10℃,挤压速率为0.7~1.3 m/min,铝锭最高加热温度为525±10℃,最终挤压铝型材约10 t失效。失效模具分流桥处出现裂纹,挤压合金状态7N01S-T5,该模具原材料为进口H13钢,其组织符合NADCA-203标准。本研究对断裂分流桥断口的宏微观形貌、金相组织及模具受力情况进行分析,测试其室温/高温力学性能、硬度、冲击强度,以查找其失效原因,为预防同类故障的发生提供参考。

1 试验过程与结果

1.1 断口宏观观察

图1为失效模具实物照片,该模具为某大型铝合金型材挤压模具上模——分流模,图中白色箭头所指为断裂位置。将图1中失效位置进行分解、观察,可见断口较为平齐,无明显塑性变形,断裂面与主应力方向垂直,为典型脆性断口(图2),有明显放射棱线,为解理断裂[3-4],有线性多源特征,白色箭头所示为裂纹源区,黑色箭头所指示的区域为裂纹扩展区,该区存在自挤压裂纹处流入的铝合金,源区颜色发暗,宏观未见夹杂等其他肉眼可见冶金缺陷。

1.2 断口微观观察

采用体积比为 V(NaOH)∶V(K2MnO4)∶V(H2O)=4∶3∶15的水溶液煮沸,去除断口夹杂物[5],待夹杂物清除后用稀Na2CO3或NaHCO3进行第1次清洗,然后采用蒸馏水第2次清洗,第3次采用酒精清洗,吹干待观察。采用SSX-550扫描电镜观察断口微观形貌,断口源区及扩展区典型形貌如图3、图4,源区为线性多源特征,可见棱线由裂纹源向内扩展放射。由图4可见,裂纹源断口较为平齐,平台宽度约为156 μm,颜色发暗,未见夹杂等冶金缺陷。根据模具使用状况分析,该模具分2次使用,源区裂纹可能在第1次挤压过程中就产生了,在第2次使用时裂纹产生扩展,与调查、分析结果相符合,断口干净无附着物。图5为裂纹扩展区形貌,可见扩展区存在大量二次裂纹,并呈现沿晶开裂特征;图6为瞬断区形貌,未见韧窝特征,同样存在二次裂纹,并沿晶开裂,分析二次裂纹主要是模具受到较大热应力而产生的,为典型脆性断裂。

1.3 模具受力分析

分流模的工作原理是在挤压机的挤压力作用下,金属向挤压杆运动方向流动,经过分流孔分流,汇集于下模的焊合室,在高温高压的作用下,在焊合室内重新汇合起来形成以模芯为中心的整体材料,最后通过模芯与模孔所形成的间隙流出,得到符合设计要求的制品[1]。上模所承受的载荷力是挤压杆通过金属坯料加载在上模上的力,在挤压过程中,由于力学条件是随着金属体积、金属与挤压筒之间的接触表面状态、接触摩擦力、挤压温度速度范围,以及其他条件变化而不断发生变化的。在整个挤压过程中,上模所承受的载荷变化幅度相当大,且挤压机在加载挤压力时只需要几秒钟,在短暂的时间内模具所承受载荷发生急剧变化,受到冲击作用。另外,由于更换铝锭时需要间歇地停止挤压操作,在工作时间和非工作时间,模具长时间在周期性变化的载荷下工作,这种情况属于动载荷。试验结果和理论分析表明,在零件尺寸突然改变的截面上,应力分布是不均匀的,由此可见,模具断裂位置在模具分流桥根部与模芯过渡区,截面尺寸发生很大变化;因此,在该部位应力集中对模具的断裂有严重影响。

1.4 力学性能

从失效分流桥处截取拉伸试样,分别做室温、高温拉伸试验,高温拉伸温度为520℃,试验结果见表 1。一般合金结构钢屈强比为 0.84~0.86[6],该模具的室温屈强比为 0.76,明显偏小。屈强比大小主要由热处理工艺决定的,屈强比越大,说明可靠性越高,屈强比越小,表示其抗变形能力较强,但易发生脆性破坏。

1.5 硬度及冲击性能

设计要求模具热处理后硬度为44~46 HRC,对断裂分流桥进行硬度检测,结果为41~42 HRC,硬度略低于设计要求值。根据DIEVAR瑞典热作模具钢原材料技术指导书中模具钢硬度随温度和时间变化曲线(图7)可知,硬度为45 HRC的模具在温度550℃、工作100 h后,硬度下降至42 HRC左右,而该失效模具总工作时间不超过20 h,硬度变为41~42 HRC,由此判断可能是材料的硬度偏低。如果模具使用温度在550~600℃,模具的硬度随使用时间的延长下降很快,其他性能也迅速下降。已知在挤压前模具预热500±10℃,铸锭加热525±5℃,挤压过程中模具产生大量的热以及铸锭向模具进行热传递,模具温度逐渐升高,而挤出型材仅带走很少一部分热量,由此分析模具工作温度至少在550℃以上,模具在如此高温下工作硬度下降非常快,所以必须严格控制挤压工艺参数,保持工艺合理性对模具的使用寿命非常重要。冲击试验在摆锤能量为300 J、最大摆角为150°的ZBC 2302-3金属摆锤冲击试验机上进行,共对3个冲击试样进行了试验(图8),冲击强度平均值为18 J/cm2。

表1 力学性能结果Table 1 Results of mechanical property analysis

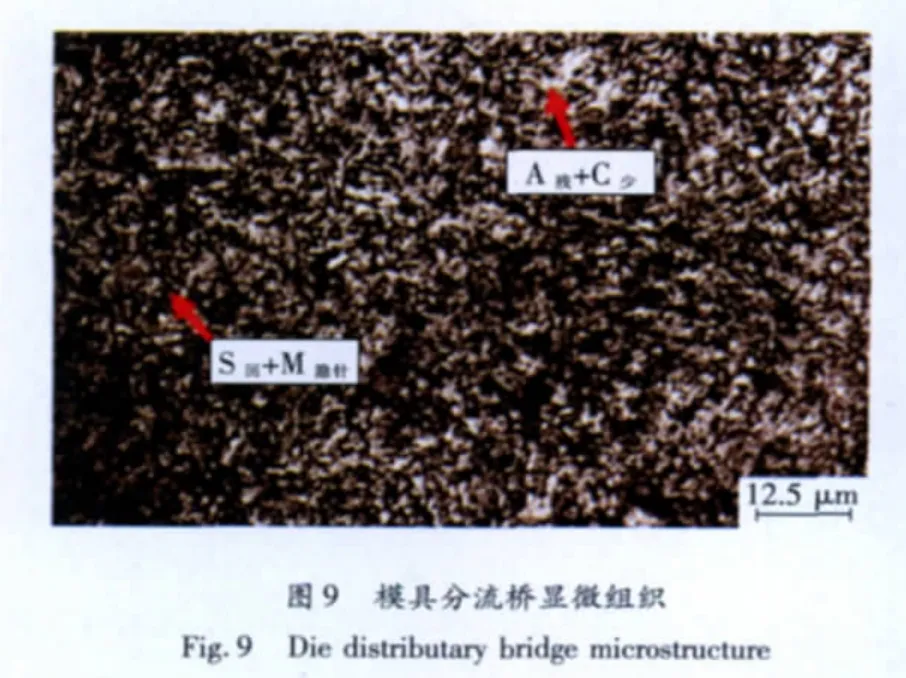

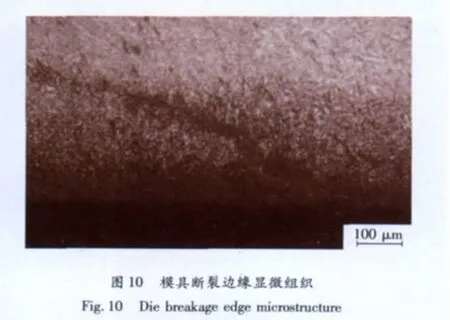

1.6 显微组织分析

失效部位的H13显微组织如图9所示。经调质处理组织为回火索氏体(S回)+隐针马氏体(M隐针)+残余奥氏体(A残)+少量碳化物(C少),无过热特征,由材料组织观察可见:材料中的残余奥氏体量较多,表明模具在热处理过程中存在回火不足,残余奥氏体量越多,硬度越低。图10为模具断裂边缘的显微组织,由图可见,裂纹从模具的边缘向基体内扩展延伸,边缘区域未见可疑夹杂物、碳化物等明显缺陷,模具表面经过渗氮处理,未见白亮层,说明渗氮工艺没有问题。

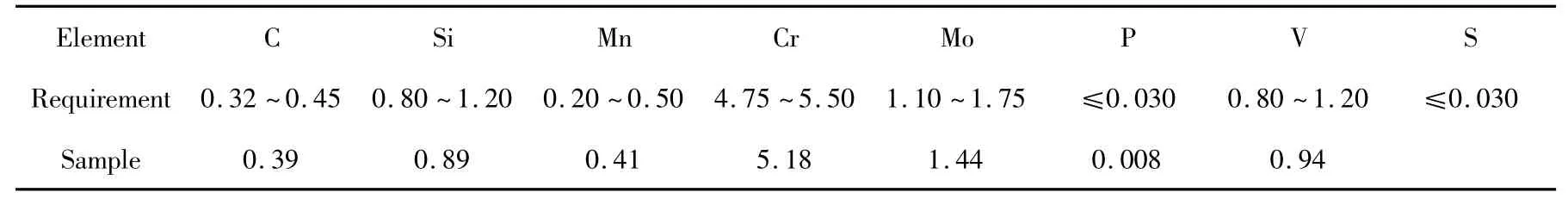

1.7 化学成分分析

化学成分分析结果见表2,由表可见,材料符合 GB/T 1299—2000[7]要求。

表2 化学成分分析结果(质量分数/%)Table 2 Results of chemical composition analysis(mass fraction/%)

2 分析与讨论

综上所述,影响H13模具使用寿命因素很多,根据对失效模具断口分析,分流桥根部断裂为典型脆性断口,有明显放射棱线并出现线性多源特征,扩展区存在大量沿晶二次裂纹,从模具的失效位置进行受力分析,上模在挤压过程中,分流桥部位承受较大应力,主要以拉应力为主,同时长时间处于高温、动载荷作用下,该部位材料的性能下降迅速,模具分流桥根部与模芯过渡区截面尺寸发生很大变化,从而在该部位产生应力集中对模具的断裂有严重影响。

金相显微组织中发现较多残余奥氏体,基体硬度为41~42 HRC,低于设计要求,存在热处理过程中淬火温度偏低、模具淬火冷却能力不足、回火不充分等因素。显微组织中未见过热与过烧的粗大组织和晶粒出现,所以可排除过热、过烧导致沿晶现象。力学性能检测结果证实,材料的屈强比偏小,而屈强比大小主要由热处理工艺决定的,因此该模具的热处理制度有待改进。该模具原热处理工艺最高淬火加热温度为1025℃,根据文献[8],H13钢淬火加热温度为1 020~1050℃,建议淬火温度提高到1 030~1 040℃;原回火制度采用2次回火,第1次为585℃保温6 h,第2次为605℃保温6 h,建议采用3次回火,第1次585℃保温6 h,第2次605℃保温6 h,第3次585℃保温6 h,目的是提高模具的回火稳定性、红硬性。

从使用条件分析,已知在挤压前模具预热500±10℃,铸锭加热525±5℃,挤压速度为0.7~1.3 m/min,挤压过程中模具产生大量的热以及铸锭向模具进行热传递,模具温度升高,而挤出型材只带走很少一部分热量。由图7分析,模具在500~550℃工作时,硬度下降的比较缓慢,稳定性也较高;而在550~600℃时硬度下降的非常快,在此温度范围内长时间工作必然导致模具提前失效,如果铸锭加热温度过低,在挤压过程中挤压机容易发生闷车,而铸锭加热温度过高,则影响型材表面质量,如果在铸锭高温下保持正常的挤压速度,模具温度就会升高,从而影响模具的使用寿命;建议模具在试模阶段以低于正常挤压速度进行挤压,待模具基本稳定后再提高到正常挤压速度,铸锭加热温度要合适,所以严格控制挤压工艺参数的合理性,这对模具的使用寿命延长有重要意义。

3 结论

1)上模分流桥断裂性质为脆性断裂;

2)上模的开裂与其加工工艺及模具钢原材料无直接关系;

3)模具的失效原因是由于热处理制度不符合技术要求,硬度低、屈强比小、模具的使用温度过高、分流桥根部产生应力集中等引起的;

4)模具在500~550℃工作温度下使用稳定性较高,建议严格控制挤压工艺参数。

[1]张银意.H13钢铝型材挤压模具失效分析及其热处理工艺优化[D].广西:广西大学学位论文,2010:29-44.

[2]陈再良,付海峰,吕东显,等.模具主要失效模式与可靠性技术[J].失效分析与预防,2011,6(4):261-266.

[3]崔约贤,王长利.金属断口分析[M].哈尔滨:哈尔滨工业大学出版社,1998:24 -26,203-210.

[4]吴俊峰.上夹板断裂原因分析[J].失效分析与预防,2012,7(1):25-28.

[5]陈君才.金属构件的失效分析[M].四川:成都科技大学出版社:1987:22-49.

[6]师昌绪,钟群鹏,李成功.中国材料工程大典(第1卷)——材料科学基础[M].北京:化学工业出版社,2005:717-825.

[7]GB/T 1299—2000合金工具钢[S].北京:中国标准出版社,2000.

[8]徐进,姜先畬,姜先畲,等.模具钢[M].北京:冶金工业出版社,1998:240-250.