大型锻造法兰脆性开裂原因分析

付 饶,杜风贞,武志勇

(1.中国船级社,北京 100006;2.国家有色金属质量监督检验中心,北京 100088;3.中石油管道建设项目经理部,北京 100101)

0 引言

ASTM A694 F60是高压传输用管法兰、管件、阀门和相关零件用碳钢,是美国压力容器的一种常用材料,这类钢具有强度较高,合金含量低的优点,适合于大型承压管件[1]。其主要性能指标与国内的Q420相当,大型高压锻造管法兰国内部分还采用16Mn制造,这种钢性能相当于美国的ASTM A350 LF2钢。

国内对Q420或Q345钢大型锻造管法兰断裂研究较多[2-4],而对于进口的采用ASTM A694-F60制造的大型锻造管法兰法脆断分析鲜有报道。某北方大型天然气传输企业一材质为ASTM A694-F60,型号为30'的进口管法兰组件发生爆裂,该组件由管法兰和管道通过焊接连接而成,未经投入使用仅在系统调试试压过程中,便发生了法兰颈部爆裂,此次事故对相关设备、厂房、造成较大的破坏,严重影响了工程项目进度,也对未来安全运行带来了隐患,有必要研究其失效原因。

通过对该爆裂法兰管件的2个部分进行断口宏观、微观观察,化学成分分析,金相组织检查、力学性能分析、能谱分析等工作,确定法兰爆裂失效的主要原因,并通过模拟实验验证分析结果的正确性,阐明法兰脆性断裂的机理,最后给出改进措施。

1 试验过程及结果

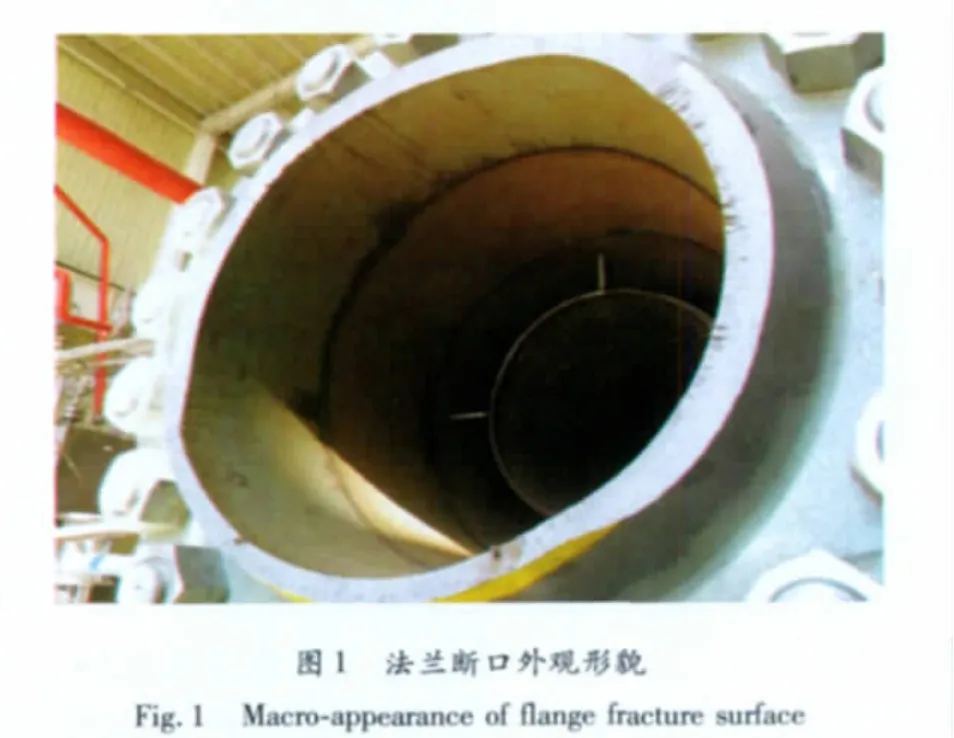

1.1 宏观观察

通过对法兰断口进行宏观观察,发现裂纹贯通整个法兰颈部,使法兰断为两截,裂纹完全位于法兰一侧,部分裂纹位于法兰颈部变径处靠近焊缝的位置。法兰颈部为管法兰壁厚最薄处,该处也是法兰外壁承受拉应力最大的部位。断口整体较平整,呈银灰色,存在大量肉眼可见的闪光小刻面,无明显的塑性变形特征,属于脆性断口(图1)。以螺栓孔顺序作为标号,主裂纹可能的起源区域为8~14号之间的某处,主裂纹产生后沿法兰圆周分别向两个方向发展最终在3~4号间的位置交汇;标号为8~14间的这段断口距焊缝较近,离焊缝趾部距离约2~5 mm,其中标号为9号处断口最靠近焊缝边缘处,根据裂纹走向推知该区域可能是裂纹源区,如图2中白色箭头所指处,但8~14间的任一位置均可能为裂纹源头。

1.2 材质分析

该法兰材质为ASTM A694 F60属于低合金高强度钢,根据工艺资料显示,法兰的热处理制度为900℃正火,保温时间为8 h,出炉空冷。依据法兰组件的焊接工艺规程,法兰在焊接前应作110±10℃的预热,及焊后需保温缓冷等处理,经查证施工方的焊接实施记录发现焊接施工措施得当,无技术及管理问题。为此,对法兰进行了如下化学成分、力学性能、金相显微组织及断口微观形貌观察及能谱分析等测试工作。

1)化学成分分析

依据ASTM A694标准规定的F60标准成分及相关合金元素对法兰取样进行化学成分分析,结果表明失效样品的化学成分合格。

2)力学性能

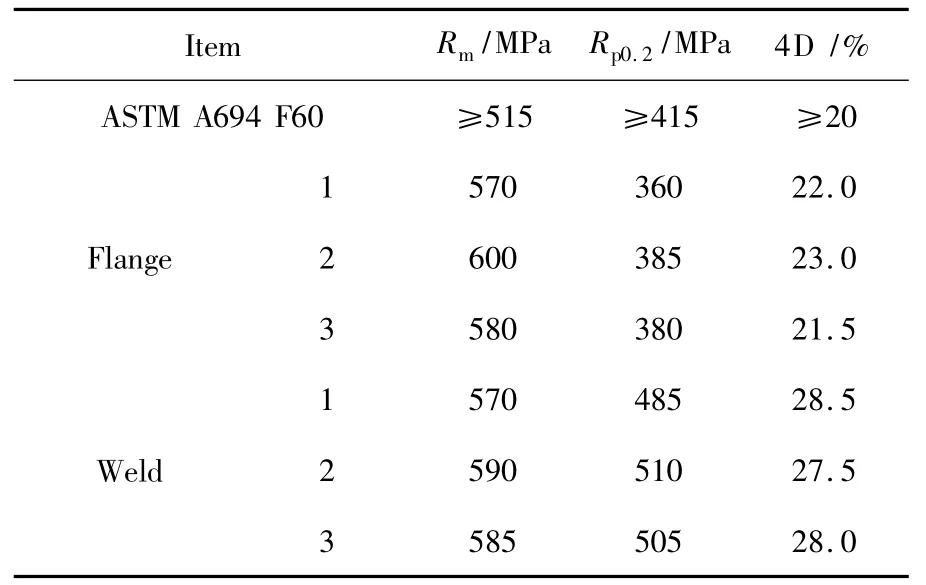

对法兰本体及焊缝做了拉伸性能实验,测试结果如表1所示;同时还对两者做了冲击试验,特别是对法兰做了一系列的温度点(温度范围-40~80℃)的冲击韧性实验,结果见表2。

表1 法兰及焊缝拉伸试验结果Table 1 Tensile properties of flange and welded seam

从表1数据可知,法兰本体材料拉伸试验以美标ASTM A694 F60的标准为评判依据时,其屈服强度低于规定值,可判定为力学性能不合格;焊缝的拉伸各项指标明显高于法兰本体的性能。

由表2冲击试验结果可知,法兰的低温冲击功很小,断口均呈脆性,可见法兰脆韧转变温度不在-40~80℃之间,已经超出失效部件的服役温度环境;依据ASTM A707中最低一级要求的L1级的冲击试验规定值作为评判依据时[5],即试件在-29℃时,平均冲击功不低于33 J,法兰的冲击韧性显然不合格。作为对比试验,焊缝的室温冲击功均在250 J以上,其值远高于同温度条件下法兰本体的冲击功,冲击断口呈韧性断裂特征。

表2 冲击试验结果Table 2 Results of impact tests

对法兰、焊缝及热影响区作了硬度测试,结果显示法兰本体硬度约为185 HB,在焊缝部分及焊接热影响区进行显微硬度测试,结果显示最高硬度值为257 HV,热影响区如果产生了马氏体组织,与基体硬度相比该区的显微硬度会有显著提高;因此,说明焊接热影响区未出现淬火马氏体组织,排除因焊接引起的力学性能的显著变化等因素对开裂的影响。

3)金相组织检查

通过对法兰纵向剖面,横跨裂缝焊缝及法兰本体不同部位进行了金相组织观察,结果发现特别是对焊接热影响区的微观组织形态进行了观察和评定,以分析其热成形方式及热处理工艺等信息,评价其显微组织结构及形态分布对性能的影响。

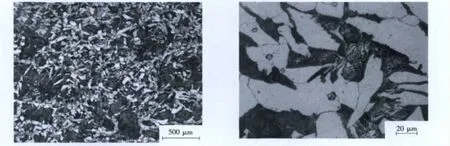

为了完整评价法兰纵剖面的金相组织情况,在法兰整个纵剖面上选取了7个不同部位进行金相分析,结果发现显微组织形态均相同,主要由粗大的块状索氏体团和大块角状铁素体构成,是一种魏氏组织形态(图3)。

根据金相样品抛光态观察结果,显示法兰基体比较纯净,无大块状或长条状夹杂物,说明夹杂对机械性能影响有限;图3中显示的许多金黄色或淡紫色方块状物质,可能为铌、钛氮碳氮化物过度长大形成的相;法兰一侧焊缝热影响区厚度大约3 mm,沿着热影响区由内到外均未发现粗大的晶粒区,焊缝组织及热影响区组织明显比法兰本体组织更细小,也未看到严重的淬火等有害组织出现,从组织上排除了焊接对开裂的不利影响因素。

由调研取证结果可知,实际炉温记录图纸温度示数为960℃,保温时间为4 h,显示本法兰实际正火温度偏高,正常的正火工艺规范为900℃保温8 h。为此,对法兰取样做了900℃保温1 h(根据样品的尺寸计算保温时间,最低0.5 h)后,出炉空冷的模拟正火实验。图4a、图4b分别为模拟正火前、后的失效法兰样品金相显微组织,可见在相同放大倍率下,模拟正火后显微组织获得显著细化。

图3 法兰金相组织Fig.3 Microstructure of flange

4)微观观察及能谱分析

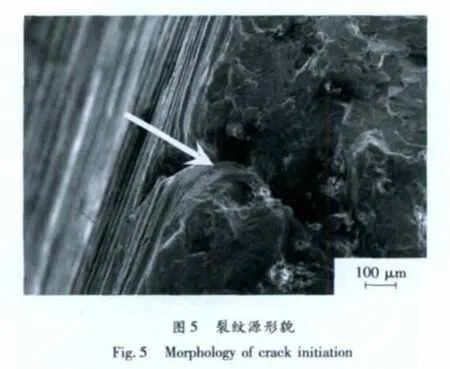

通过扫描电镜对法兰断口观察,发现9号附近位置外侧表面有轻微塑性变形,且变形区接近焊缝的熔合线,虽然有轻微氧化及污染损伤,但仍然能够看到部分微观特征,存在塑性变形痕迹(图5)。法兰断口表面整体为河流状花样的显微形貌,呈典型的穿晶断裂微观特征(图6);9号位置及附近区域的河流状花样的流向大致沿径向向外。裂纹靠近外表面处的断口河流状花样发展方向较凌乱,无明显的取向性,符合裂纹源处的断口显微形貌特征。

图4 纠正热处理前后的显微组织Fig.4 Microstructure of the sample

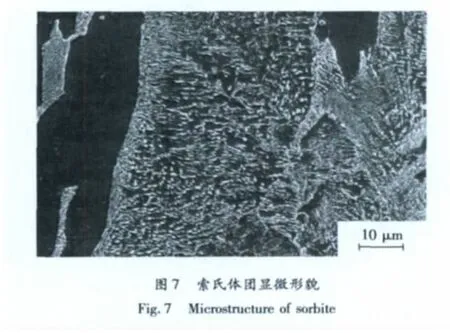

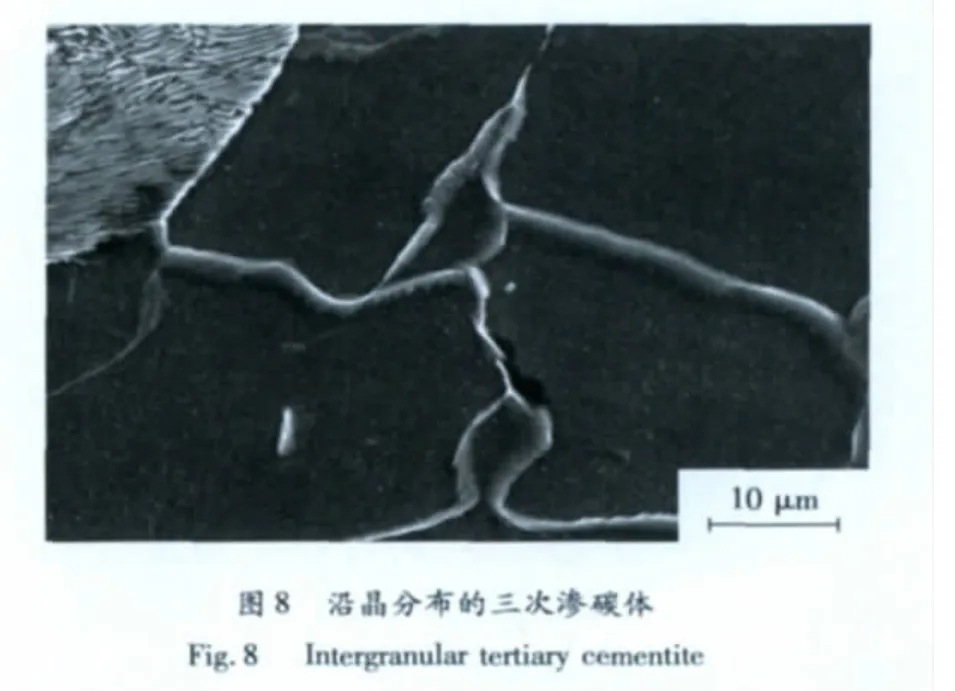

法兰金相样品显微组织包含大块状的铁素体和索氏体团块。索氏体团内通过扫描电镜可见针片状的魏氏片状铁素体组织以及细小的点片状渗碳体及铁素体(图7)。由图8可见铁素体晶界间存在薄片状的3次渗碳体组织。

通过电镜能谱对金相中的方块状物质分析可知,这些物质为钛铌的碳化物或氮化物,这种碳化物或氮化物比较粗大,尺寸一般在5~10 μm,不能对晶界迁移起到任何的钉扎作用。

2 分析与讨论

综合分析表明:失效法兰的化学成分合格,冲击韧性差,金相显微组织粗大,呈魏氏组织形态,裂纹沿法兰颈变径处开裂,此处为法兰壁厚最薄处,也是弯曲拉应力最大的位置,显微组织分析还排出了焊接工艺对组织及性能的有害影响。由此可见,法兰爆裂失效与法兰内在质量关系非常大,严重的魏氏粗大组织是造成法兰脆性较大的主要内在原因。

魏氏体的危害主要表现在使钢的力学性能尤其是塑性和冲击韧性显著降低,同时使脆韧转折温度升高。造成这种粗大魏氏铁素体组织可能的原因是热处理时组织过热[6-9]。由于过热使得钛、铌等的碳氮化物过度长大无法对奥氏体晶界作有效钉扎,晶界迁移得不到控制,使得原始奥氏体组织显著粗大,随后冷却过程中由于晶粒过度粗大,且高温区冷却速度较快,碳来不及充分扩散,形成魏氏组织形态,温度降低到一定阶段时,由于锻件质量很大,冷速显著降低,温度不能很快降到室温;因此,过饱和的铁素体仍在晶界或相界处析出三次渗碳体,进一步增加材料的脆性,这就是法兰出现魏氏组织,引起脆断的主要机制。

厂家的生产记录显示,该批法兰热处理温度记录图纸显示其最终正火热处理加热温度为960℃,保温3.5 h。该法兰的正确生产工艺规程为正火加热温度为900℃,保温时间以最大截面尺寸计算应为8 h。可见最终正火热处理过程中,奥氏体化温度过高是造成这种粗大过热组织的直接原因。调查显示法兰制造厂家擅自提高了奥氏体加热温度,以缩短保温时间,其目的是为节约能源、提高生产效率。

为了验证原因分析的正确性,进行了一个模拟的纠正热处理实验,即通过对失效法兰截取小块样品作900℃保温1 h正火,结果得到的显微组织显著细化,对应冲击功也达到了200 J,韧性提高了两个数量级,冲击断口呈韧性断裂形态。可见法兰整体可通过正确的热处理制度以纠正该批次法兰脆性开裂问题,验证了分析的正确性。

3 结论

1)法兰爆裂失效的主要原因为法兰在进行最终热处理—正火过程中组织过热,随后生成了粗大的魏氏组织,使其冲击韧性显著降低;

2)法兰脆断与化学成分及焊接工艺无关;

3)通过严格执行最终热处理工艺规范,特别是防止正火温度过高造成的组织过热现象的发生,可避免法兰脆断的发生,该批次法兰可通过再次施加正确的正火工艺来消除法兰脆断问题,提高整个系统的安全性。

[1]ASTM A694/A694M.Standard specification for carbon and alloy steel forgings for pipe flanges,fittings[S].ASTM International,2000.

[2]白明.ASTMA350_LF2低温法兰失效分析及质量检验[J].上海化工,2003(8):31-34.

[3]吴兴华.天然气管道法兰断裂原因分析[J].压力容器,2011,28(4):47 -51.

[4]崔约贤,薛伟,曾岗,等.对接焊法兰盘断裂分析[J].理化检验:物理分册,2001,37(2):83 -85.

[5]ASTM A707/A707M.Standard specification for forged carbon and alloy steel flanges for low-temperature service[S].ASTM International,2002.

[6]孙胜英,张志杰,靳芳芳,等.Q460C钢板力学性能不合格原因分析[J].理化检验:物理分册,2011,(47):120-122.

[7]唐川江,刘向东,胥勋文,等.魏氏组织对齿轮强度的危害及其控制方法[J].汽车技术,2000,(06):26-28.

[8]胡春燕,刘德林,万方,等.花键轴断裂失效分析[J].材料工程,2009,(05):57-59.

[9]魏玉芝,魏鹏,张玉强.低碳热轧钢管中魏氏组织的形成及影响[J].钢管,2001,30(6):31-33.