电镀铬对300M钢疲劳性能影响研究

邵绪分,胡成江,骆豫蜀,李纪涛,任世刚,胡家杰,杜 楠

(1.成都飞机工业公司制造工程部,成都 610092;2.空军驻成飞公司军事代表室,成都 610092;3.南昌航空大学国防科技研究院,南昌 330063)

0 引言

电镀铬是零件表面强化的常见技术方法,在电镀工业中占有极其重要的地位[1]。通常采用电镀铬提高零件表面的耐磨性,但电镀过程中由于晶格错配和畸变,镀层内会产生较大的残余应力,使镀层产生微裂纹,如果磨削不当或使用过程中镀层受到应力作用就有可能导致微裂纹扩大[2-4]。同时,由于传统镀铬工艺分散能力、覆盖能力较差,镀层外观质量容易出现问题,生产中常有多次重复电镀的问题,存在一定的质量隐患。

本实验主要测试分析多次电镀铬的300M钢的疲劳性能,氢脆倾向及疲劳断口形貌,研究镀铬次数、镀铬层厚度对300M钢疲劳性能的影响规律,以期指导生产实践。

1 试验

1.1 电镀试验

对给定热处理状态[5]的300M钢疲劳试样分组,并分别进行1次、2次、6次、10次、15次电镀铬,每次电镀及退镀层后均按HB/Z 318—1998进行除氢处理。

1.2 疲劳试验

采用SincoTec公司生产的POWER FLOW250 kN疲劳试验机,按HB 5287对各组试样进行不同应力水平下的疲劳寿命测试,载荷频率为60 Hz,应力比为0.1,疲劳试样如图1所示。

图1 疲劳性能测试试样示意图Fig.1 Diagram of the sample of fatigue performance

2 结果分析与讨论

2.1 疲劳性能

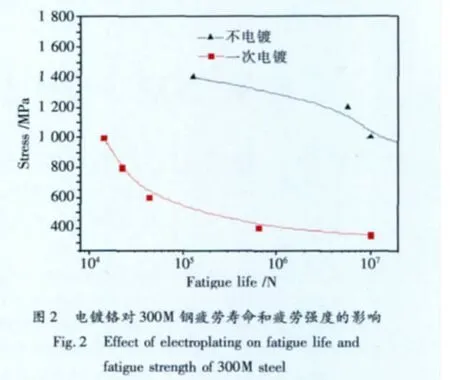

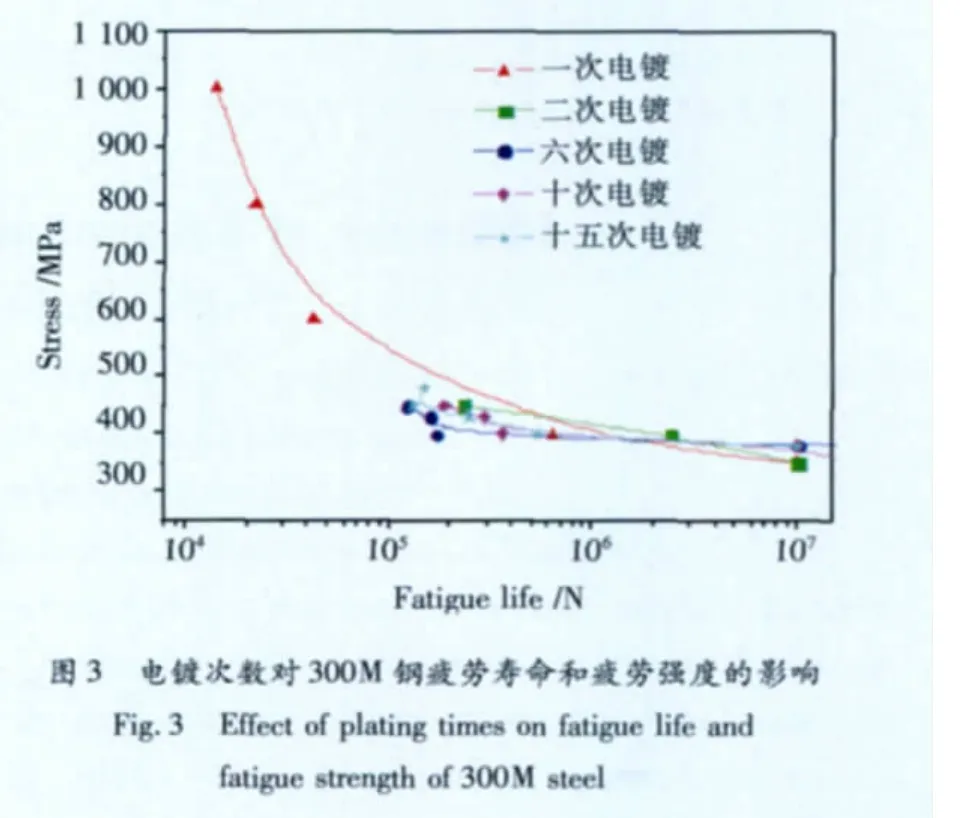

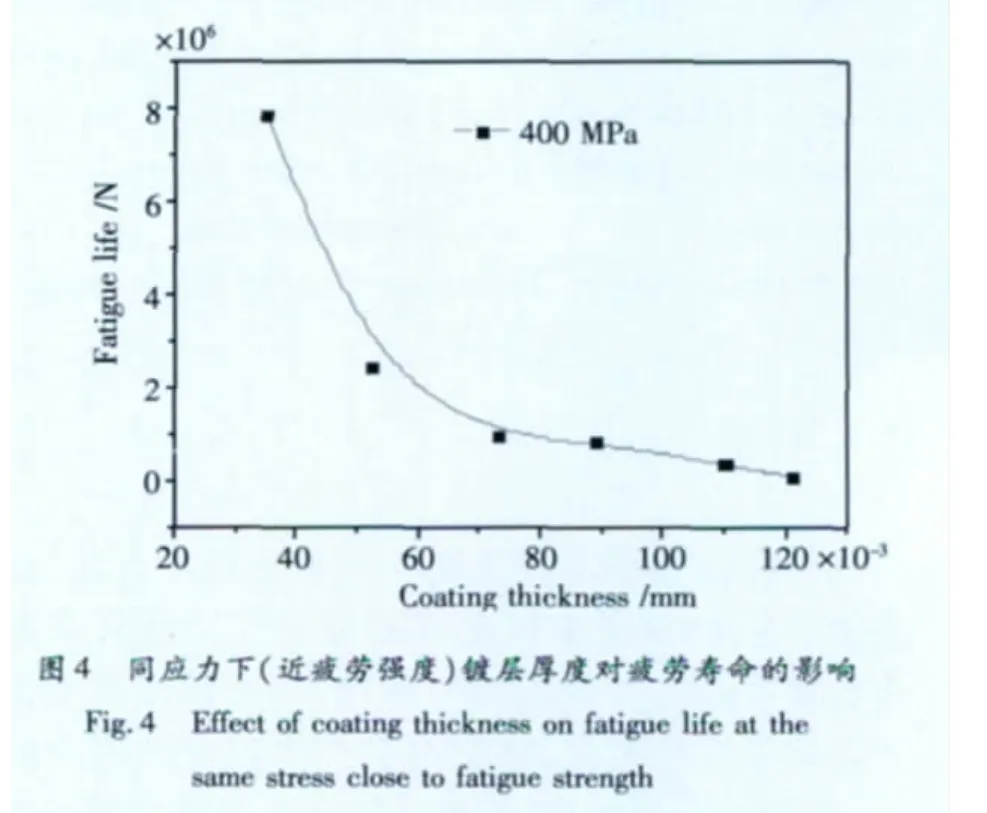

相同镀层厚度(60~80 μm)、不同电镀次数的300M钢的S-N曲线分别如图2、图3所示。在相同应力状态下,镀层厚度对疲劳寿命的影响结果如图4所示。

由图2~图4可见,带镀层的300M钢的疲劳强度从1000 MPa降至400 MPa,近疲劳强度的疲劳寿命大幅降低。在低于400 MPa循环载荷作用下(如350、380 MPa),循环次数超过107后均未出现断裂,但载荷一旦达到400 MPa,或略高于400 MPa试样就会迅速断裂。随着电镀次数的增加,疲劳强度及疲劳寿命无明显变化。另外,在相同条件下,镀层越厚,试样的疲劳寿命越低。

2.2 断口分析

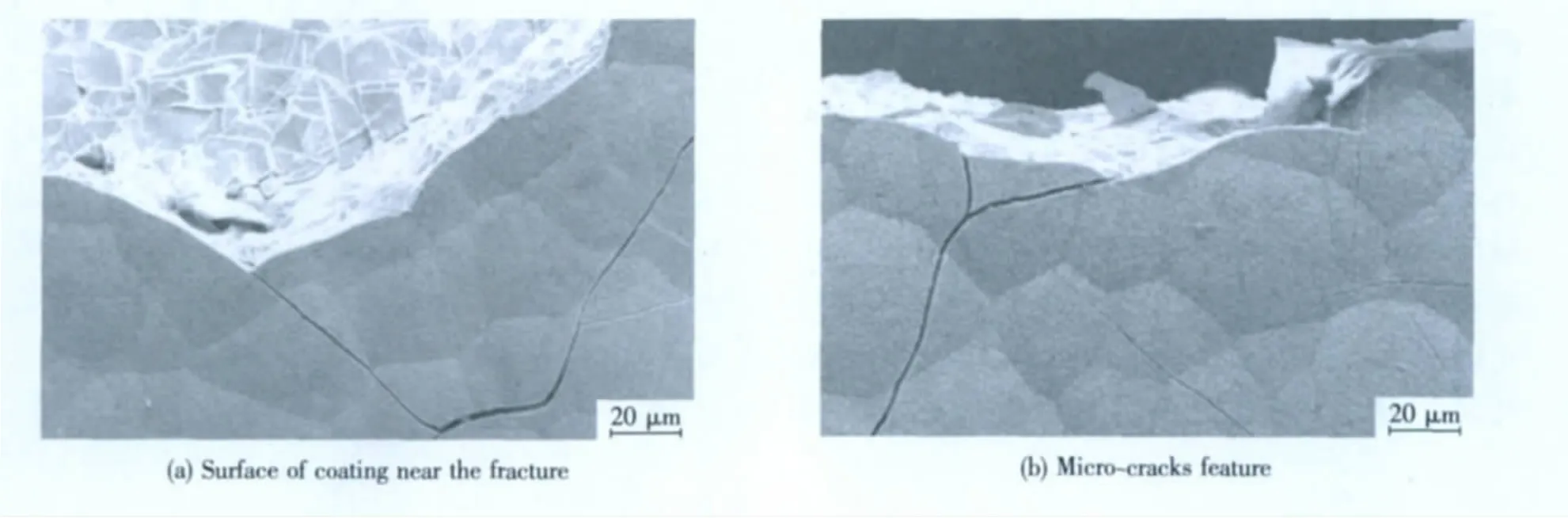

相同镀层厚度(60~80 μm)、不同电镀次数试样的断口形貌如图5所示,断口附近的镀层外表面形貌如图6所示。由图可见,未经电镀试样的断口呈单源疲劳断裂特征,断口微观均呈韧性断裂特征,局部伴有少量脆性疲劳条带(图5b)。而带镀层试样的断口呈多源疲劳特征(图5a),并可见明显的放射状棱线起源于镀层(或镀层与基体的界面处),裂纹起源后穿过镀层与基体的界面扩展到300M钢基体上。基体断口形貌与未经电镀试样的形貌特征一致,镀层则呈现明显的脆性特征,镀层上可见大量的微裂纹,且裂纹走向与断口吻合(图6)。

2.3 氢脆试验

对不同电镀次数的300M钢,按照 ASTM F519加载75%σb进行氢脆持久试验(200 h),结果在要求的时间内所有试样均未发生断裂。对不同电镀次数后(每次电镀及退镀后均除氢)的试样进行氢含量测试,结果见表1。试验结果显示氢含量未发生明显变化。

图6 基体的断口形貌Fig.6 Fracture morphology of the substrate

表1 不同电镀次数后的300M钢试样的氢含量Table 1 Hydrogen content of 300M steel after different plating times

2.4 分析与讨论

根据试验结果,带镀层300M钢的疲劳裂纹均由镀层起源,而镀铬层本身脆性大,存在网状裂纹(或受力产生裂纹并扩展),因而容易在此处形成疲劳裂纹源(多源)(图5、图6)。由于镀层与300M钢基体的结合力较强,镀铬层裂纹相当于基体上预先存在的裂纹,起到了应力集中的作用,在较低的外载荷作用下裂纹即可进一步发生疲劳扩展;因此,带镀层试样的疲劳强度大幅降低(图2~图4)。镀层越厚,镀层裂纹的应力集中作用也就越明显,因此随着镀层厚度的增加试样的疲劳寿命显著降低。镀铬层微裂纹的产生与镀铬层具有高的内应力有关,通常镀层越厚内应力越大,裂纹数量越多[6-7]。正是镀铬层的这一特点,导致了表面镀铬后的300M钢的疲劳性能大大降低。虽然多次电镀、退镀增加了渗氢的风险,但在未遭受交变应力作用前就对其进行除氢处理,可有效地避免氢脆导致的疲劳裂纹的产生;因此,反复电镀铬并没有对300M钢造成进一步的损伤。

同时,断口分析、氢脆试验也表明随着电镀次数的增加,300M钢没有出现氢脆倾向,氢含量也没有增加(表1),再次证明现行的除氢工艺有效地去除了多次电镀、退镀渗入300M钢基体的氢。

3 结论

1)电镀铬表面强化对300M钢疲劳性能影响较大,带镀层的300M钢的疲劳强度较不电镀的300M钢的疲劳强度下降幅度约为60%。

2)经镀铬的300M钢的近疲劳强度疲劳寿命降幅大于90%,且镀层厚度越厚,相同条件下疲劳寿命越低;疲劳寿命主要与镀层本身特性有关,与电镀次数无明显关系。

3)执行正常的除氢工艺,随着电镀次数的增加,300M钢未出现氢脆倾向。

[1]关山,张琦,胡如南.电镀铬最新发展[J].材料保护,2000,33(3):1-3.

[2]张国祥,李怀学,张坤,等.初始镀铬层微裂纹形貌的基本电化学腐蚀法研究[J].中国表面工程,2006,19(4):8-11.

[3]张伟,任章凤.铬膜制备及其膜内残余应力研究[J].热加工工艺,2010,39(08):130 -133.

[4]刘佑厚,苏育龙,王宇.镀铬层气密性研究[J].材料保护,2002,35(1):19 -20.

[5]刘天琦,李志.两种热处理加热介质对300M钢疲劳性能的影响[J].失效分析与预防,2006(3):18-21.

[6]宋进兵,邓春明,周克崧,等.表面强化300M低合金钢疲劳性能评价及断裂分析[J].新技术·新工艺,2006(2):89-91.

[7]邓春明,周克崧,刘敏,等.近疲劳强度载荷下WC/Co涂层对300M钢疲劳性能的影响[J].机械工程材料,2006,30(6):44-47.