镍基高温合金表面渗铝层的抗氧化行为

李玉春,曹丰慧,吴广涛,陈 鑫

(大庆师范学院 物理与电气信息工程学院,黑龙江 大庆 163712)

0 引言

高温合金也被称为“超合金”,主要以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料,20世纪40年代问世,最初主要为满足喷气发动机对材料的高要求。目前,先进的航空发动机中高温合金的用量比例越来越高,可以说没有高温合金就不会有高速、安全可靠的现代工业。此外,在航天、交通运输、核工程、冶金、能源动力、石油化工等领域,高温合金也有着广泛的用途[1]。镍基高温合金在整个高温合金领域占有特别重要的地位,工作温度高,组织稳定、有害相少及抗氧化能力大,能在较高温度与应力下工作,所以被广泛应用[2]。

镍基高温合金是用于热端部件的新材料,由于其实际工作温度和使用寿命的要求,必须对其加防护涂层。本文对涂层制备方法、结构和成分进行了分析,并对抗氧化性能进行了实验验证。

1 试验材料和试验方法

1.1 试验材料

本试验基体材料采用镍基高温合金,渗铝渗剂是由铝粉末、三氧化二铝、氯化氨组成,各成分的含量见表1:

表1 渗铝渗剂的配比

1.2 试验方法

用线切割的方式,将合金截取大小为6mm×6mm×2mm的试样进行预处理。采用从240号到2000号的不同砂纸,由粗到细进行研磨,然后抛光,并在丙酮溶液中超声波清洗10分钟,去除合金表面的油污,取出晾干,以备渗铝使用。

将氯化铵烘干,然后用筛筛分,待用。渗铝渗剂按表1配比进行称量、混合,将混好的料在球磨机上进行球磨,球磨3h,待用。

将制备好的渗铝渗剂及合金样品,装入石英管中,在真空氧化炉中进行渗层的制备。在高温下进行长时间渗铝,获得渗铝后的合金样品,然后研究渗铝涂层的合金的抗氧化行为。

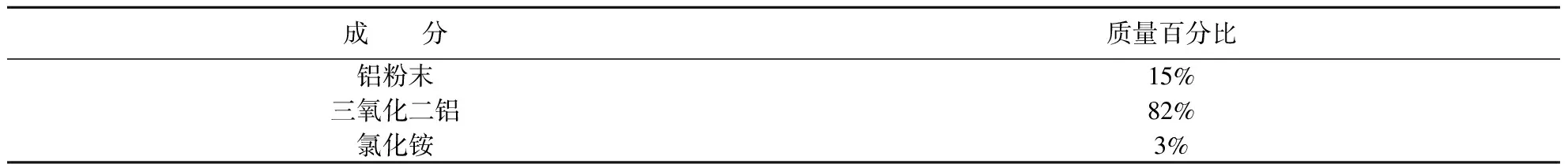

2 循环氧化动力学

对有无渗层的两种样品进行氧化试验。氧化试验在高温炉中进行,时间为120h,每隔20h进行称重。无渗层的合金试样经高温循环氧化40h后,单位面积氧化增重为0.19g/mm2,渗铝后的合金高温循环氧化40h后,单位面积氧化增重为0.146g/mm2,原始试样在开始40h内,基体迅速增重,说明生成的氧化膜不能有效的阻止基体进一步氧化;随后原始试样增重有所减少,这是由于表面氧化物出现剥落[3]。而渗铝试样氧化开始初期单位表面积氧化增重较少,随着时间的延长,氧化膜厚度逐渐增加,氧化增重量越来越小,说明经渗铝后氧化形成的氧化膜性能稳定,能有效阻止基体的进一步氧化,镍基高温合金渗铝后,抗氧化性能有了很大的提高。

图1 循环氧化动力学曲线

3 表面氧化物形貌及相组成

为进一步分析表面氧化物的结构和性能,对渗层的表面形貌进行扫描,并对成分进行XRD分析。

3.1 表面氧化物的形貌

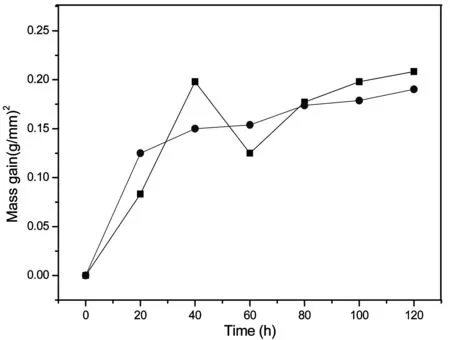

图2 中(a)为镍基合金高温循环氧化120h表面形貌。从图中可以看出,未渗铝的合金经高温循环氧化120h后,在表面形成大量的颗粒状氧化物,氧化物在试样表面均匀分布。结合对氧化物颗粒XRD分析,氧化物颗粒为主要Cr2O3,只含有少量的TiO2,这些氧化物颗粒都是孤立状,不能形成致密的氧化膜,因而未能有效阻止氧的扩散[4]。

图2中(b)为渗铝的镍基合金高温循环氧化120h表面形貌。渗铝镍基合金经高温循环氧化80h后,氧化膜未见剥落,表面形成致密的氧化物颗粒,连续分布。对氧化物颗粒XRD分析表明,氧化物颗粒主要为Al2O3以及少量的其他氧化物,由于这些氧化物能均匀连续分布,因而能形成致密的氧化膜,阻止氧向内部扩散。

(a)镍基合金表面氧化形貌 (b)表面渗铝的镍基合金的表面氧化形貌

3.2 表面氧化物的相组成

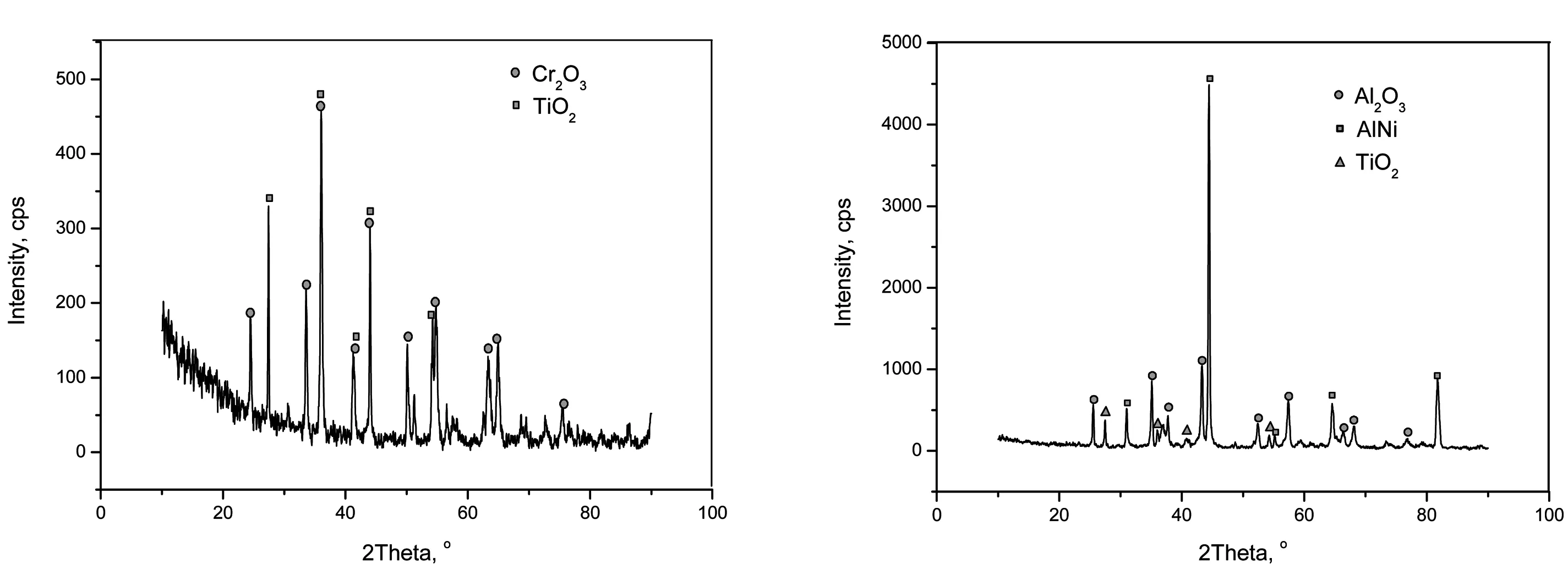

图3为镍基合金在高温循环氧化后表面氧化物的XRD衍射图谱。XRD分析表明,经过高温循环氧化后,镍基合金表面氧化物主要由TiO2和的Cr2O3相组成。

图4为渗铝镍基合金在高温循环氧化后表面氧化物的XRD衍射图谱。XRD分析表明,经过高温循环氧化后,渗铝镍基合金表面氧化物主要由Al2O3相组成,并含有少量的TiO2。

图3 镍基合金高温循环氧化后表面相组成 图4 表面渗铝的合金高温循环氧化后的表面相组成

4 截面氧化物形貌

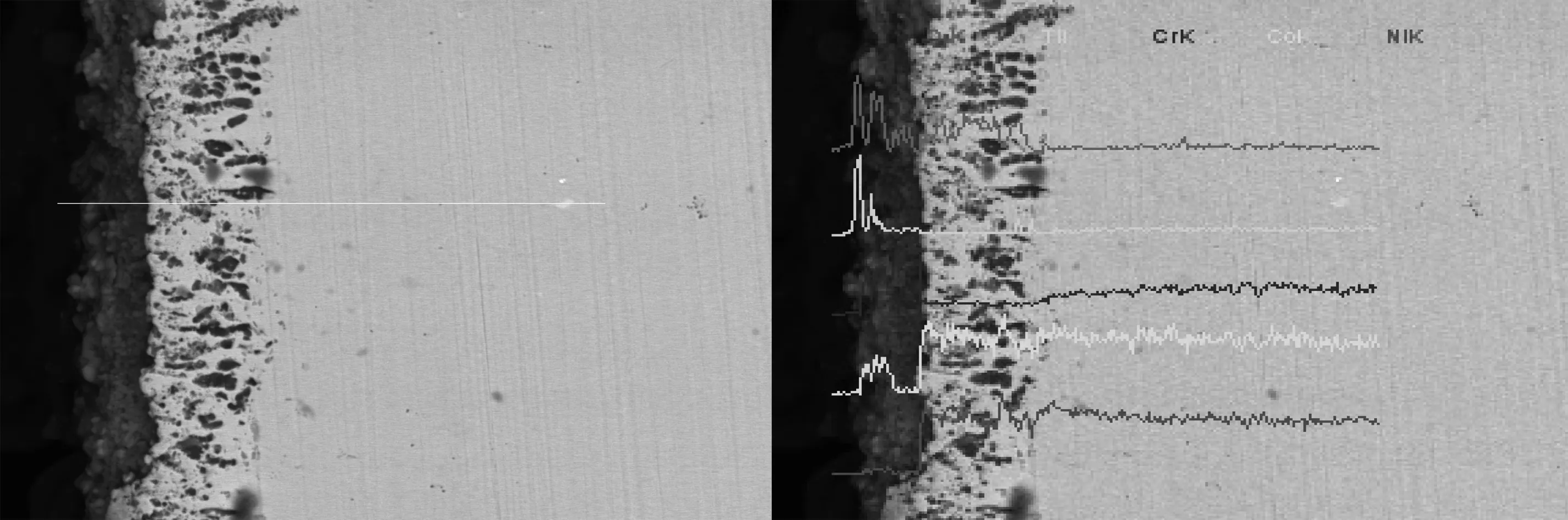

镍基合金在高温空气中循环氧化后截面线扫描结果如图5所示。未经渗铝处理的镍基合金,在高温空气中循环氧化后,形成一层氧化层,从图中可以看出氧化膜中分布有大量的孔洞,不能形成致密的氧化膜,这些孔洞为氧的扩散提供了通道,因而形成的氧化膜不能有效地阻止基体继续氧化[5]。从图中的元素分布结果看,未经渗铝处理的镍基合金,经高温空气中循环氧化后,只在氧化膜外侧分布有少量的TiO2,氧化膜内侧基本上由Cr2O3组成,而且TiO2为疏松状,在循环氧化过程中容易剥落,抗氧化性能差;同时在靠近氧化膜一侧的基体中,出现氧的固溶区,对基体的力学性能将产生一定的影响。

图5 镍基合金空气中高温循环氧化后的截面形貌

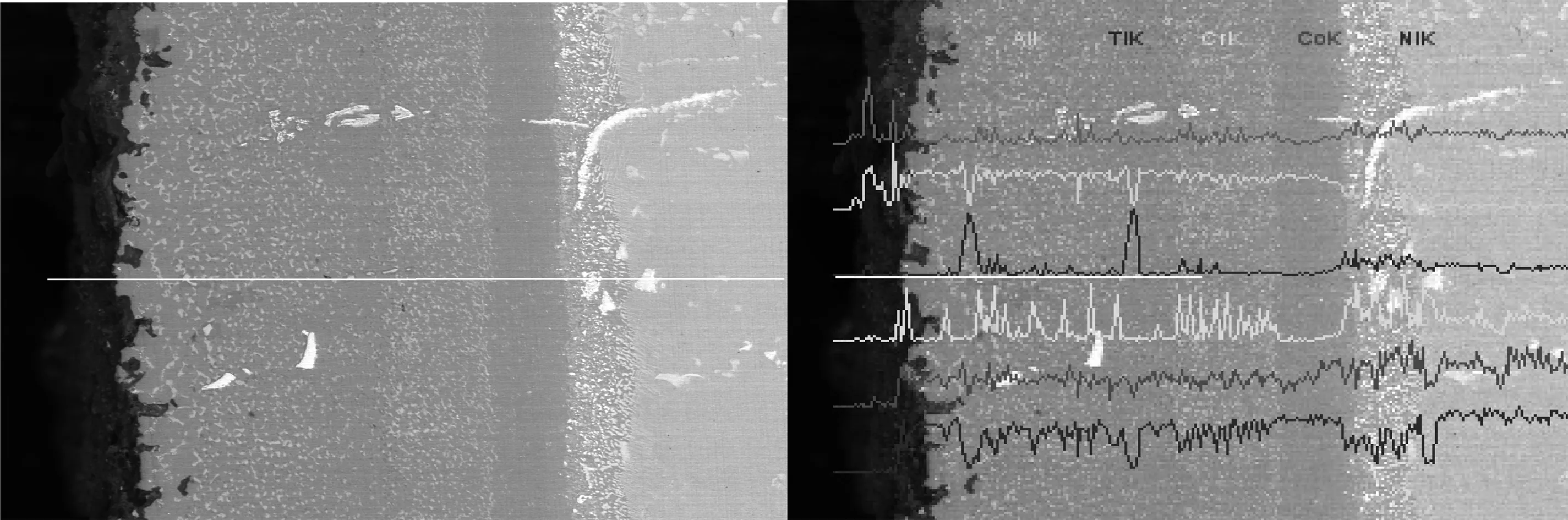

图6为渗铝的镍基合金在高温空气中循环氧化后截面线扫描结果。经渗铝处理的镍基合金,在高温空气中循环氧化后,形成的氧化层均匀致密;从图中元素分布结果看,氧化膜以Al2O3为主,同时含有少量的TiO2。这是由于经渗铝处理后的镍基合金在表面形成Al含量较高的AlNi相,因此在氧化过程中能形成致密的Al2O3膜,阻止氧向基体扩散,同时由于氧化时消耗的部分Al,使外侧的Al的浓度降低,使得内侧的Al向外扩散,造成内侧的Al的浓度降低,Ti的浓度升高,这部分区域在氧化过程中就形成TiO2含量较高的氧化膜。

图6 表面渗铝镍基合金高温循环氧化后的截面形貌

5 结语

镍基合金循环氧化生成物主要为TiO2以及少量的Cr2O3,氧化膜较厚,呈多孔状。由于氧化物与涂层相的线膨胀数有较大的差异,在循环氧化过程中造成氧化膜在冷却过程中剥落。渗铝镍基合金表面氧化物主要为Al2O3和少量的TiO2,氧化膜均匀致密。由于渗层的氧化使涂层表面生成了一层连续致密的Al2O3膜,氧化过程中,氧化层与渗铝层的互扩散形成了一定厚度的扩散层,即在氧化膜与渗层之间形成一层过渡层。该过渡层的性质介于涂层与氧化物之间,提高了膜与涂层的相容性,能改善膜的抗剥落性能。

[参考文献]

[1] 江龙平, 徐可君, 隋育松. 提高涡轮叶片疲劳强度的几种措施[J].航空工程与维修,2002(6):44-45.

[2] 李金桂. 国外航空表面防护技术[J]. 航空科学技术,1995(4):29-31.

[3] 杨瑞成, 聂福荣, 郑丽平, 等. 镍基耐蚀合金特性、进展及其应用[J].甘肃工业大学学报,2002, 8(4):29-32.

[4] 陆世英. 镍基及铁镍基耐蚀合金[M].北京:化工工业出版社,1989:90-92.

[5] R.B.Rebak. Nickel alloys for corrosive environments[J].Advanced Materials and Processes,2000,157(2):37-42.