DEFORM模拟WHF法在支承辊锻造中的应用

马廷威 王玉红

(中冶京诚(营口)装备技术有限公司,辽宁115004)

支承辊是轧制设备中重要的部件,在轧制过程中轧制力的传递是通过工作辊(或中间辊)传递给支承辊的,最终由支承辊承担,因此支承辊具有内部质量要求高,尺寸大,重量大,高硬度,耐磨损,淬硬层深等特点[1]。

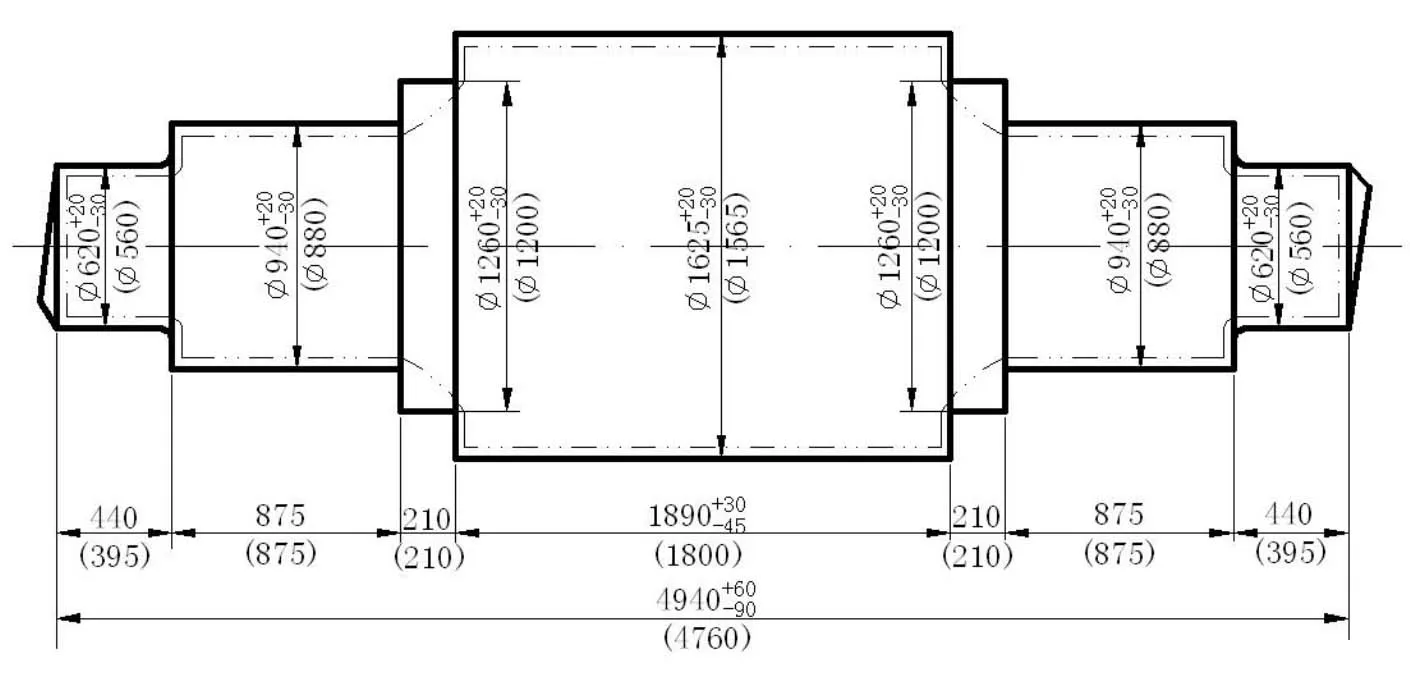

某厂在我公司订购了一对支承辊,锻件图如图1所示,具体要求为:(1)支承辊整体锻造,材质为70Cr3Mo;(2)辊身硬度50~60HSD,淬硬层≥50 mm,辊身硬度均匀性≤5HSD;(3)探伤按JB/T4120—2006执行。

1 准备

1.1 化学成分

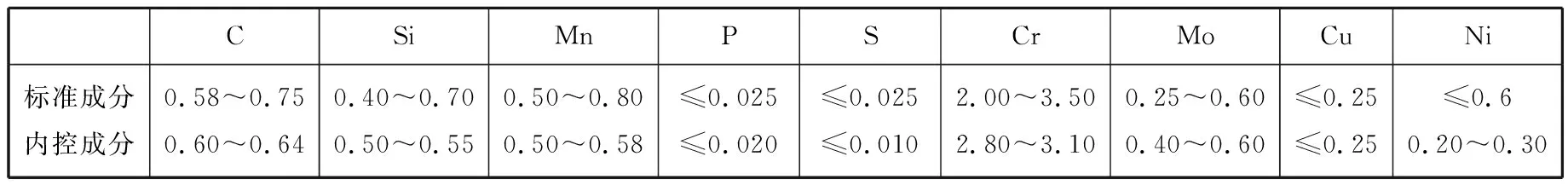

为了更好的控制锻件的质量,尽可能降低S、P等夹杂,我们采用表1所示的内控化学成分。

1.2 冶炼及浇注方式

图1 支承辊锻件图Figure 1 Backup roll forging

CSiMnPSCrMoCuNi标准成分内控成分0.58~0.750.60~0.640.40~0.700.50~0.550.50~0.800.50~0.58≤0.025≤0.020≤0.025≤0.0102.00~3.502.80~3.100.25~0.600.40~0.60≤0.25≤0.25≤0.60.20~0.30

为了保证能够生产出合格的支承辊,我们采用真空冶炼和真空浇注,以提高钢水的纯净度,减少钢锭的偏析和缩孔缺陷。

2 锻造

经过计算,此支承辊重46 520 kg,需要使用76 t钢锭生产。为了保证探伤合格,锻合钢锭内部的孔洞与疏松,破碎钢锭中的铸态组织,为后续热处理作组织准备,使钢锭内部能够完全锻实,得到致密的组织,获得使用性能良好的锻件,结合公司现有附具情况,采用1 200 mm宽平砧进行WHF法锻造。

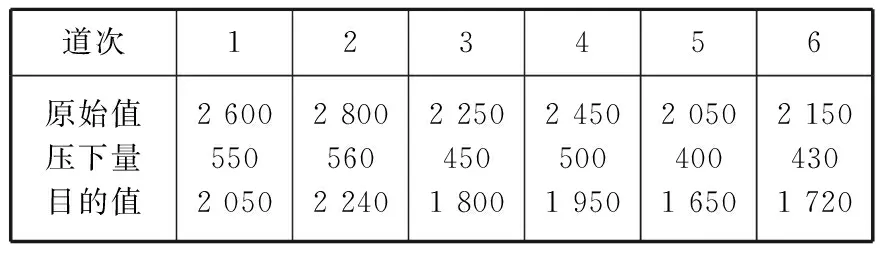

WHF锻造道次和压下量见表2。

表2 道次制度表(单位:mm)Table 2 Forging pass system(unit: mm)

2.1 DEFORM模拟

为了保证WHF法顺利有效的实施,减少锻造质量问题的发生,生产出合格的锻件,我们采用DEFORM软件对表2所示的道次制度进行数值模拟,为生产提供指导性的数据。

根据表2的数据和WHF法的定义,我们可以判断只有到了第3道次的时候才能算是WHF法锻造,所以,模拟分成两个部分。第一部分是在76t钢锭经过镦粗后形成∅2 600 mm×1 300 mm的工件,锻造示意图如图2所示。第二部分是在第3道次的时候,即锻件规格为2 250 mm×2 240 mm×1 370 mm时进行模拟,锻造示意图如图3所示。因为以后的锻造道次都是WHF法,所以只模拟这一次。由于模拟的时候只计算一锤压下量时的变形情况,没有考虑温度变化的影响,因此模拟中不考虑热传导,只考虑变形问题。

依据图2进行DEFORM模拟,压下量依据表2中第1道次为550 mm,步数为100步, 模拟完成后的应变如图4和图5所示,剖面位置为距离端面650 mm处,图4为等效应变图,图5为用等高线表示的等效图。

从图4和图5中可以看出,锻件心部等效应变没有达到0.2,说明心部的变形很小,对心部的锻造压实很有限。这是由于这时候的砧宽比为0.46,没有达到WHF法中要求的砧宽比0.6~0.8,不是真正的WHF法,也就没有达到WHF法的压实效果,只能起到变形的作用。

依据图3进行DEFORM模拟,压下量依据表2中第3道次为450 mm,步数为100步。模拟完成后的应变如图6和图7所示,剖面位置为距离端面685 mm处,图6为等效应变图,图7为用等高线表示的等效应变图。

从图6和图7可以看出,其中的等效应变已经达到0.3以上,心部的变形量很大,已经完全能够锻合锻件内部的缺陷。此时砧宽比为0.53,接近于0.6,这时候才开始WHF法中心压实,达到了WHF法中心压实的效果。

2.2 实际生产

依据DEFORM模拟的结果进行锻造生产。

(1)锻造温度范围为1 220~750℃。由于第二火次需要对钢锭进行镦粗,可以把始锻温度提高20℃,使钢锭内部处于高温状态,对镦粗有良好的效果。采用热送钢锭,钢锭加热曲线如图8所示。

图2 锻造示意图Figure 2 Forging schematic diagram

图3 WHF示意图Figure 3 WHF schematic diagram

图4 等效应变图 图5 等高线表示的等效应变图 Figure 4 Equivalent strain diagram Figure 5 Equivalent strain diagram with contour line

图6 等效应变图 图7 等高线表示的等效应变图 Figure 6 Equivalent strain diagram Figure 7 Equivalent strain diagram with contour line

(2)用1 200 mm砧型在80 MN压机上采用WHF法锻造生产。

(3)道次压下量为20%,砧宽比控制在0.6~0.8,按照表2所示的道次制度表进行生产。

锻造工艺过程:

第一火,压钳口,倒棱,错水口。

第二火,镦粗至H=1 300 mm,直径约2 600 mm,严格按照表2道次制度表进行WHF拔长至1 650 mm方,倒八角。每道次通体拔长到尺后,再翻转90°。翻转后错砧锻造,留出错砧量,压谷避峰,六道次以后规1 650 mm方。

第三火,规圆至∅1 650 mm,长约3 300 mm,分料,锻出各部尺寸,精整出成品。

锻后进行热处理,根据轴身和轴颈处不同的硬度要求,制定不同的正火冷却温度。然后进行粗加工、探伤及各种要求检查,最后的检验结果完全符合用户的要求。

3 结论

通过DEFORM的模拟,显示了锻造过程的心

图8 热锭加热曲线Figure 8 Heating curve for hot ingot

部压实效果,证实了WHF锻造道次制度的合理性,对实际生产具有重要的指导作用。按此模拟结果进行实际生产,获得了合格的支承辊。

[1] 曲景文.70Cr3Mo钢支承辊辊坯的生产试制[J].大型铸锻件,2007(6):33-35.