三圆截线法测定奥氏体不锈钢平均晶粒度的应用

康 继

(中国一重铸锻钢事业部,黑龙江161042)

奥氏体不锈钢在多种腐蚀介质中都具有优秀的耐腐蚀性,并且综合力学性能良好,工艺性和可焊性也较好,因而在化工及轻工等领域获得广泛的应用[1]。奥氏体不锈钢的晶粒度对上述性能影响很大,是奥氏体不锈钢最重要的组织特征参数之一。因此,在研究和生产过程中,都十分重视奥氏体不锈钢晶粒度的控制与评定。实际生产检验中,通常采用比较法测定晶粒度,但该法存在较大偏差(±0.5级),评估值的重现性与再现性通常为±1级[2]。为获得更精确的晶粒度数值,我们以奥氏体不锈钢SA-376 TP316LN(类似00Cr17Ni13Mo2N)为例,采用三圆截线法,并适当借助于图像分析软件,实现了奥氏体不锈钢晶粒度的快速准确测定。

1 制备试样

奥氏体不锈钢基体组织较软,韧性较高,易产生加工硬化,试样制备难度较大,并且还容易产生机械滑移和扰乱金属层等组织假象,影响正常的金相组织分析与检验。因此,试样制备应以不引起组织变化为前提[3]。

1.1 取样

在交货状态的材料上,按相应标准及技术条件切取测定晶粒度用的试样。取样中应避开剪切、加热影响的区域,并严禁采用改变晶粒结构的切取方法。最终检测试样的推荐尺寸为:∅10 mm~∅12 mm(圆形); 10 mm×10 mm(方形)。

1.2 试样制备

磨制试样应仔细,用砂轮磨平时不要使试样产生高热。在磨光及抛光时,用力不宜过大,磨抛时间不宜过长。为得到高质量的、避免产生假象组织的试样,建议采用电解抛光。

1.3 晶界显示

奥氏体不锈钢具有较高的耐腐蚀性能,显示晶界用的浸蚀剂必须具有强烈的腐蚀性才能使晶界显示清晰。使用浸蚀剂的过程要注意安全,防止发生烧伤及爆炸等事故。常用的奥氏体晶界显示方法有:

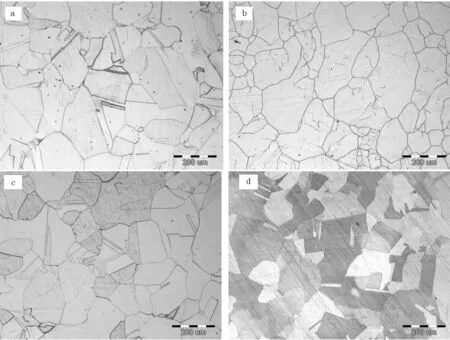

方法1:在10%(质量分数)铬酸水溶液中,以不锈钢薄板为阴极,试样为阳极,电流1 A~2 A,电解腐蚀10 min,取出后用水及酒精冲洗,并用电吹风吹干表面。用此法可较清晰显示试样晶界(见图1a)。此法耗时长,且同时显示出的大量孪晶会混淆截点计数从而对后续定量测定造成不便和误差。

方法2:在60%(体积分数)浓硝酸水溶液中,以不锈钢薄板为阴极,试样为阳极,采用低电压1 V~2 V,进行电解腐蚀2 min。此法晶界显示效果较好(见图1b),几乎不显示出孪晶,消除了奥氏体不锈钢中大量孪晶对晶界截点计数的影响,适用于后续三圆截线法测定。

方法3:在盐酸(25 ml)与10%铬酸水溶液(50 ml)混合溶液中浸蚀2 min。此法晶界显示效果与方法1类似(见图1c),在显示出清晰晶界的同时也显示出晶内大量孪晶,但腐蚀时间明显减少,可作为用比较法测晶粒度时晶界的浸蚀剂。

方法4:在体积比1∶1∶1的硝酸、盐酸及水混合溶液中浸蚀3 min。此法晶粒显示效果较差(见图1d),在显示晶界的同时,孪晶也被清晰显示出来,且晶粒内部显现出的灰度不均匀,会模糊对晶界的判断。

显然,上述晶界显示方法中,方法2在清晰显示晶界的同时,有效地避免了奥氏体不锈钢中孪晶及基体灰度不均等现象的出现,有效排除了它们对晶粒计数的干扰,最适用于三圆截线法对晶粒度的测定。

图1 不同腐蚀方法对晶界显示效果的对比Figure 1 Contrast of the presentation of grain-boundary with the different etching methods

2 测量与结果分析[2]

2.1 测量

定量测量法采用半径呈算术级数的三个直径分别为79.58 mm、53.05 mm、26.53 mm,总周长为500 mm的同心圆网格。试验中,选择适当的放大倍数,使三圆试验网格在每一视场中产生50个~100个截点数,然后不带偏见地随机选取5个有代表性(即试样所有部分都对检验结果有所贡献,而不是带有遐想地去选择平均晶粒度)的视场,以获得400个~500个截点数。试验表明,每个试样截点计数达500个时,能获得可靠的晶粒度,对测量数据进行χ2检验(Chi-square test),结果表明截点计数服从正态分布,从而允许对测量值按正态分布的统计方法处理,对每次测定结果可计算出置信区间(CI)。测量大致步骤如下:

(1)利用比较法,初步估计出试样的晶粒度。经光镜观察,比较标准图谱后得,试验试样晶粒度为2级~3级。

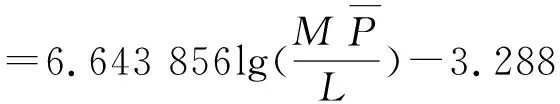

(2)利用平均晶粒度级别数G的计算式(1)计算出要获得50个~100个截点所需采用的放大倍数。

(1)

式中L——所使用的测量线段(或网格)长度,单位为毫米(mm);

M——观测用放大倍数;

P——测量网格上的截点数。

也可参照表1快速确定所需放大倍数的区间。根据所计算的放大倍数或放大倍数区间,结合实际光学显微镜配件情况,确定最终可以使用的放大倍数。经计算,本试样选取50放大倍数,即可满足上述要求。

(3)在试样上不带偏见地随机选取5个有代表性的视场,并分别计算出三圆圆周上的截点数。当圆周线与三重点(三晶界汇合点)相交时,可按计算式(2)计数。本试样所得截点数分别为:91、82、94、90、79。

表1 常见级别的晶粒截得50点和100点时对应的理论放大倍数Table 1 Theoretical magnifications for the grain of different levels to obtain 50 and 100 intercepts

2.2 结果分析

(1)利用计算式(2)计算平均截点数。

(2)

(2)利用计算式(3)计算平均计数的标准差。

(3)

(3)利用计算式(1)计算平均晶粒度级别数。

=2.96

(4)利用计算式(4)计算95%置信区间

(4)

S——截点计数的标准差;

i——视场数。

t——根据选取视场数i,按GB/T 6394—2002表B.1选取(i=5时,t=2.776)。

计算测量结果的95%CI:

=0.26

(5)平均晶粒度的95%置信区间表示为:

G=2.96±0.26

(6)利用计算式(5)计算测量结果的相对误差(%RA)。

(5)

该结果相对误差8.78%(%RA)小于10%,按常规认为是可接受的测量结果。如果%RA大于10%,应补增视场数后重新计算。

2.3 图像分析仪在三圆截线法中的应用

随着计算机技术及体视学的发展,利用图像分析软件进行定量金相测量有了较为广泛的应用。如今几乎所有的金属材料定量分析与检测专业图像分析软件,都具有晶粒度定量检测功能,但大多根据晶界与晶粒内部具有不同的灰度来自动识别晶界和截点,计算模型相对理想化,在实际生产检验的各类不同的晶粒度形貌的应用中,并不太理想。即便如此,利用本三圆截线操作法也可获得较高的检测效率。在Soft Imaging System公司的anylySIS FIVE图像分析软件中进行本试样晶粒度的检测。该图像分析软件设有晶粒度测量的专用模块,其中截线法测量部分大体包括“设置分界线”,“计算分界线”,“设置截线法”及“截线法测量”等部分。在实际检测过程中,由于该软件对于截点的识别不理想,再加上本试验方法所需确定截点数较少(50个~100个),故操作上大都采取人工用鼠标添加截点,分析软件自动计数并实时显示对应截距及晶粒度等数据的人机互补方法。使用该法,处理各视场处理的时间基本上在2 min~3 min之间,在人为识别完截点的同时,软件自动计算出晶粒度等相应数值,大大提高了检测效率,实现了利用三圆截线法对奥氏体不锈钢晶粒度又快又准的测定。

3 结论

(1)科学规范的取样技术是晶粒度定量检测的基本保障之一。采用60%浓硝酸水溶液低电压(1 V~2 V)电解腐蚀的晶界显示法,能有效减少奥氏体不锈钢孪晶及晶内灰度不均等现象,克服了它们对晶界截点计数的不利影响,相比试验中的其它方法,效果最佳。

(2)本三圆截线操作法,是一种快速准确测定奥氏体不锈钢晶粒度的方法。实践证明,该法可用于均匀晶粒、非均匀晶粒及混合晶粒的测量,也可用于其它钢晶粒度的测量,测量值具有足够的灵敏度[4]。

(3)利用图像分析软件,按本操作法进行晶粒度的测定,可使检测效率大为提高。当分析软件对实际晶界截点识别不理想时,采用人为识别晶界截点与软件自动计数及计算相配合的方法也可获得快速准确的检测效果。

[1] 陆世英,等.不锈钢[M].北京:原子能出版社,1995:161-310.

[2] GB/T 6394—2002.金属平均晶粒度测定方法[S].

[3] 机械工业理化检验人员技术培训和资格鉴定委员会.金相检验[M].上海:上海科学普及出版社,2003:119-123.

[4] 秦国友.定量金相[M].四川:四川科学技术出版社,1987:100-119.