医用内窥镜矩形视场下入瞳视场角的测试方法研究

钱学波,高山,陈成,齐丽晶

天津市医疗器械质量监督检验中心,天津 300384

引言

医用内窥镜是指通过人体的自然孔道或者为医疗目的而创建的手术切口进入人体体腔内进行诊断治疗并拥有观察手段的医疗器械[1-2]。按照成像原理,医用内窥镜可分为光学内窥镜、电子内窥镜和纤维内窥镜;按照镜体的可弯折程度,可分为硬性内窥镜和软性内窥镜[3]。本文着重针对应用广泛的硬性光学内窥镜进行讨论。

通过内窥镜,医务人员可直接观察人体有关部位的病变情况。内窥镜的视场角关系到体腔内的观察范围,如观察范围过小会造成诊断及手术困难,特别是手术器械易超出视野,产生不必要的临床伤害,因此内窥镜的视场角(确切说,应为物方视场角或入瞳视场角),是一个关系到内窥镜临床应用的重要指标[4]。

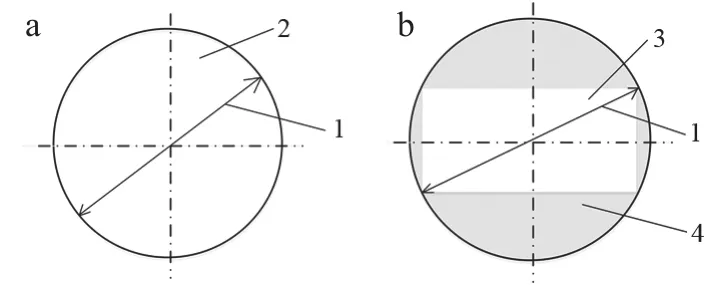

硬性光学内窥镜的使用场合和加工工艺决定了内窥镜的视场为圆形,矩形视场是通过外接摄像系统对内窥镜光学系统所成的像进行光学放大或数字放大后得到的[5-7]。典型的圆形视场和矩形视场示意图,见图1。可以看到,矩形视场下会有部分图像无法显示而产生视野损失[1](见图1b中的4)。正因为如此,硬性光学内窥镜仅设计成矩形视场的应用较少,通常作为辅助功能存在,必要时牺牲部分视野对图像进行局部放大,以获取更清晰的细节信息。

图1 典型圆形视场和矩形视场示意图

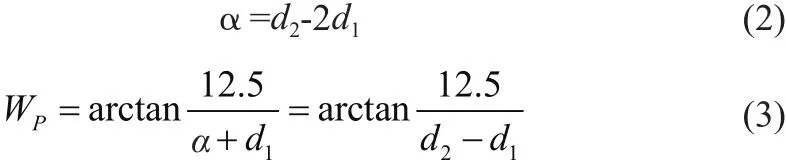

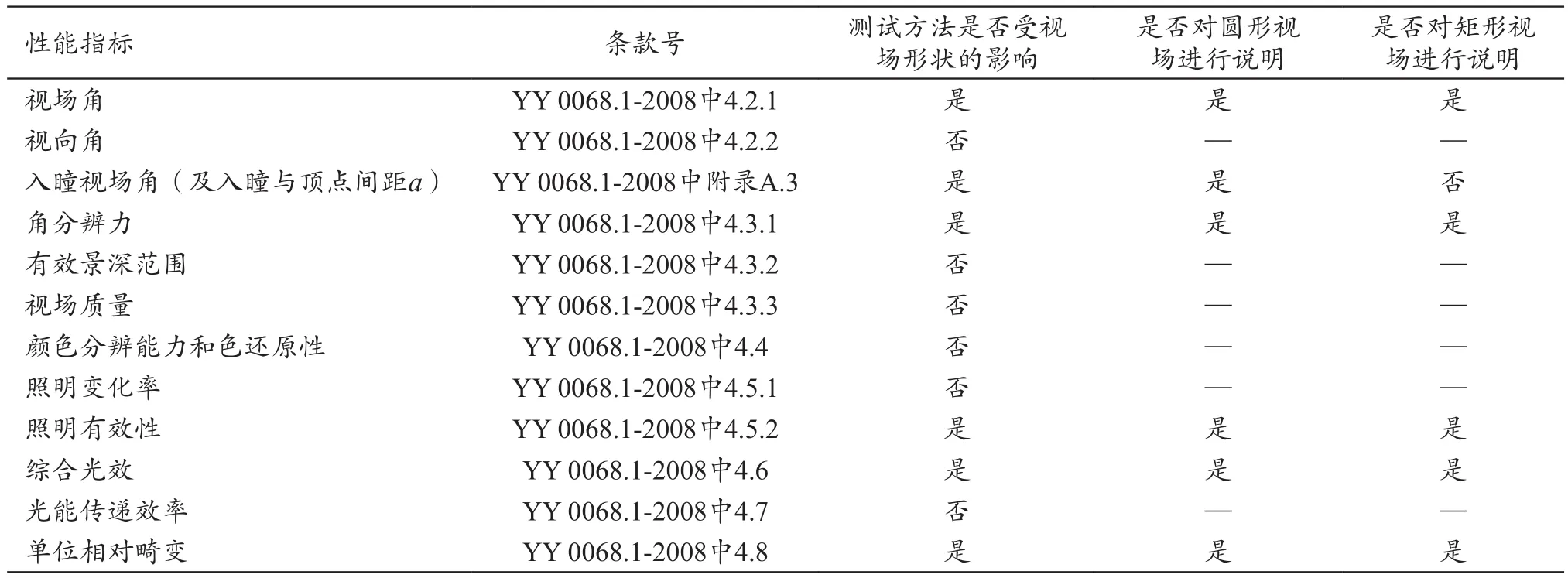

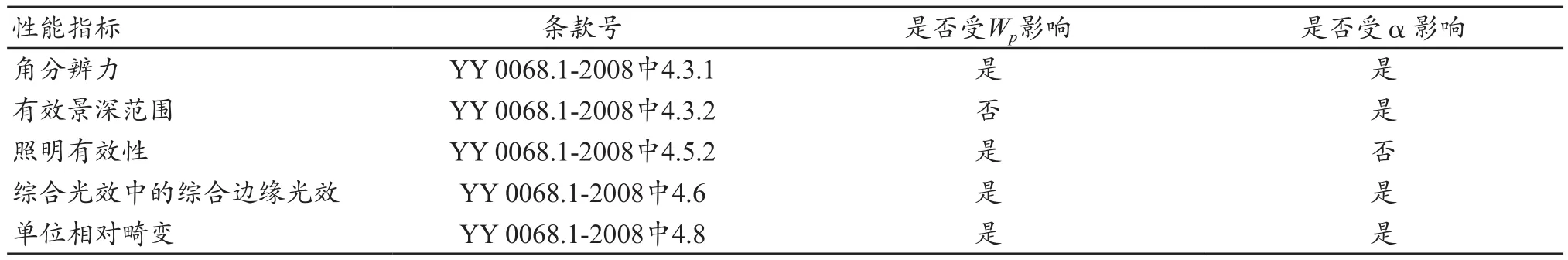

YY 0068.1-2008《医用内窥镜 硬性内窥镜 第1部分:光学性能及测试方法》是硬性光学内窥镜的行业标准[8],非等效采用ISO 8600系列国际标准[1,9-12]。标准中对于视场角、角分辨力等测试方法受视场形状影响的指标进行了有针对性的测试说明(表1),唯独缺少了矩形视场下入瞳视场角(及入瞳与顶点间距α)的测试方法。入瞳视场角(及入瞳与顶点间距α)对其他参数的影响,见表2。从表2可以看到,入瞳视场角(及入瞳与顶点间距α)的测试结果直接影响了其他相关光学参数的测试准确性,重要性不言而喻。现有国内标准以及ISO 8600系列标准中尚无该内容。鉴于此,本文从几何光学原理出发,推导出了矩形视场下入瞳视场角Wp(及入瞳与顶点间距α)的测量方法和通用计算公式。

1 测试方法

1.1 光阑

进行入瞳视场角(及入瞳与顶点间距α)的公式推导之前,有必要介绍一下光阑的概念。光学系统中用一些中心开孔的薄金属片来合理地限制成像光束的宽度、位置和成像范围。这些限制成像光束和成像范围的薄金属片称为光阑[13]。根据光阑在光学系统中的作用,分为孔径光阑和视场光阑。

具体来说,孔径光阑限制了成像光束的孔径,决定像面的照度。孔径光阑经其前面光学系统所成的像称为入射光瞳,孔径光阑经其后面光学系统所成的像称为出射光瞳。孔径光阑、入射光瞳、出射光瞳三者互为物象关系。

视场光阑决定视场,即物体被成像的范围。视场光阑经其前面的光学系统所成的像称为入射窗,视场光阑经其后面的光学系统所成的像称为出射窗。入射窗、视场光阑、出射窗三者互为物象关系。一般情况下,视场光阑多设在像面(如照相机的底片框)或物面(如摄像系统的图片框)。此时视场光阑以外的部分不能成像,系统成像范围有着清晰的边界。

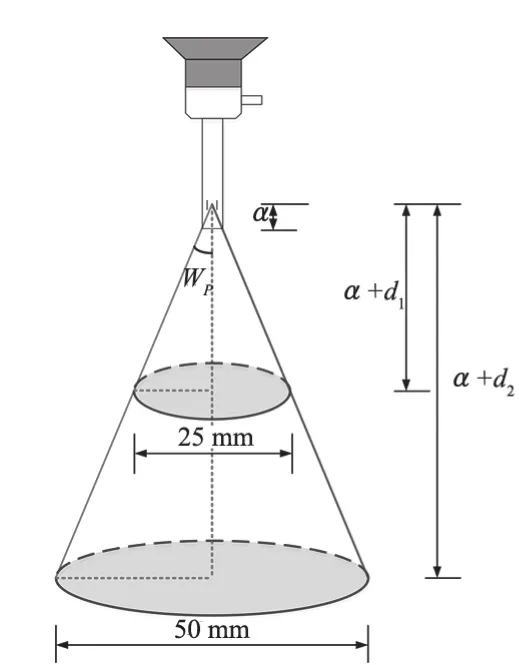

1.2 圆形视场下入瞳视场角(及入瞳与顶点间距α)的测试方法

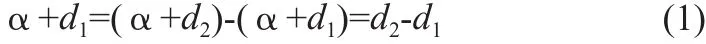

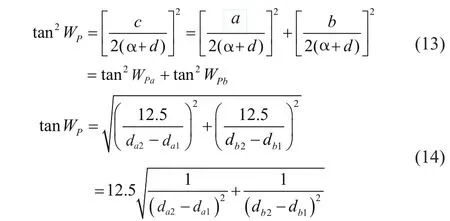

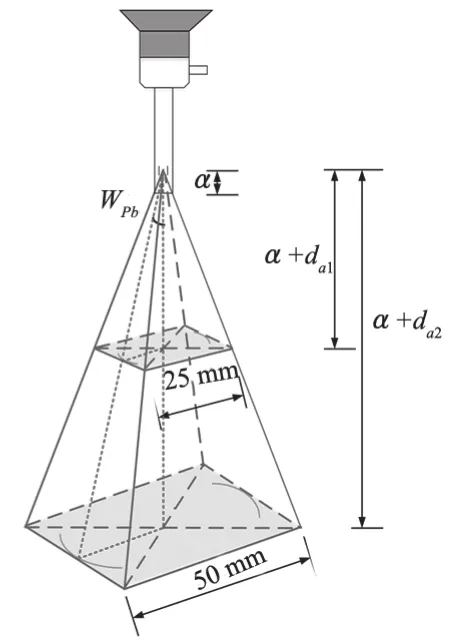

行业标准[8]中给出了圆形视场下入瞳视场角Wp(及入瞳与顶点间距α)的测量步骤和计算公式,通过同心圆环测标(两同心圆环直径分别为25和50 mm)来测得。测量步骤如下:① 内窥镜安装在夹具中,并使内窥镜视轴对向测标;② 通过测标沿视轴方向的移动,测出视场与大圆环重合时内窥镜末端顶点与测标圆环中心垂线位置距离d2;③ 继续移动测标,测出视场与小圆环重合时内窥镜末端顶点与测标圆环中心垂线位置距离d1。

对于圆形视场,视场光阑一般位于镜体内部,连接摄像系统后。由于CCD尺寸大于内窥镜光学系统的出射窗,因此外接的摄像系统并不改变原内窥镜光学系统的视场和入射光瞳位置。根据数学三角关系(图2),有

即:

公式(2)、(3)即为标准中直接给出的圆形视场下入瞳视场角Wp(及入瞳与顶点间距α)的计算公式。我们以此为基础,将视场扩展到矩形视场。

表1 行业标准中的测试方法

表2 入瞳视场角(及入瞳与顶点间距α)对其他参数的影响

1.3 矩形视场下入瞳视场角(及入瞳与顶点间距α)的测试方法

对于矩形视场而言,摄像系统的CCD或显示屏的尺寸成为限制视场的器件,取代了原内窥镜光学系统的视场光阑成为新的视场光阑。此时,相当于将视场光阑安放在像面上,入射窗和物平面重合,出射窗就是视场光阑本身。此外,视场光阑的改变并不影响入射光瞳的位置。

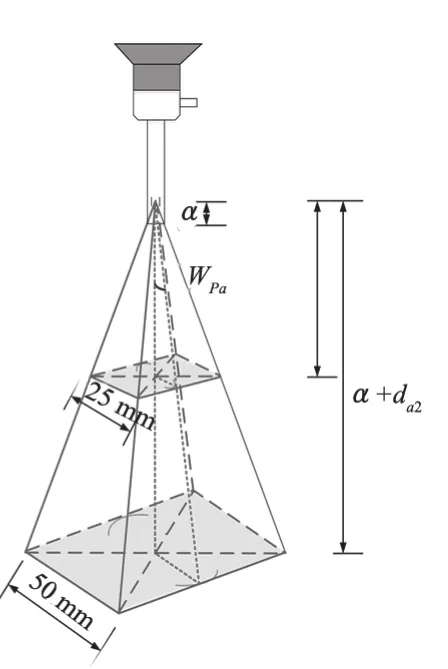

矩形视场下,为了测试的方便,我们仍然采用同样的同心圆环测标。具体测量步骤为:① 内窥镜安装在夹具中并使内窥镜视轴对向测标;② 通过测标沿视轴方向的移动,测出矩形视场长对边(计为a)与大圆环相切时内窥镜末端顶点与测标圆环中心垂线位置距离da2,以及矩形视场长对边与小圆环相切时内窥镜末端顶点与测标圆环中心垂线位置距离da1(图3);③ 通过测标沿视轴方向的移动,测出矩形视场短对边(计为b)与大圆环相切时内窥镜末端顶点与测标圆环中心垂线位置距离db2,以及矩形视场短对边与小圆环相切时内窥镜末端顶点与测标圆环中心垂线位置距离db1(图4)。

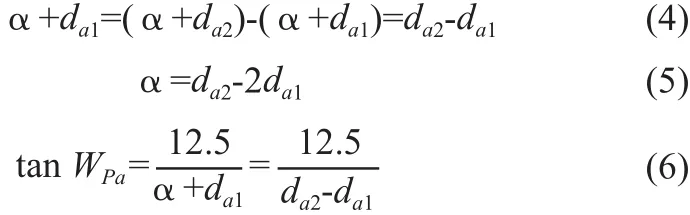

根据数学三角关系,有

同理,有

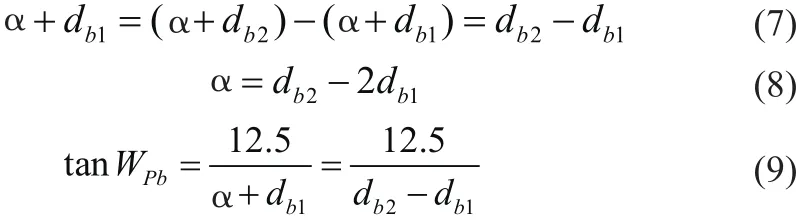

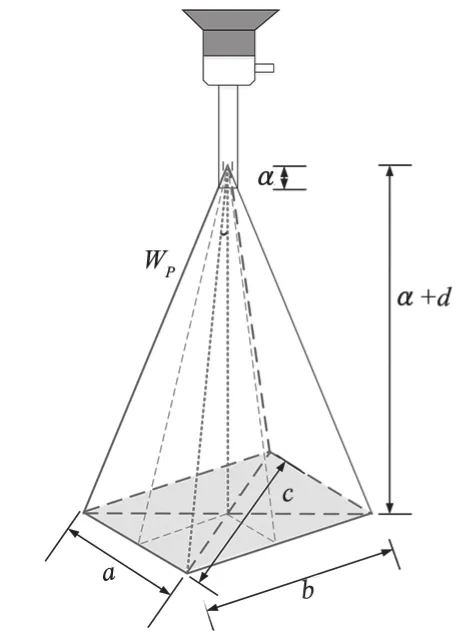

同时,对于矩形视场,在任意工作距离d(图5),将矩形视场的对角线计为c,应有

故有

由此,我们得到了矩形视场下入瞳视场角(及入瞳与顶点间距α)的测试方法,见公式(5)、(8)、(14)。

图2 圆形视场与测标圆环重合

图3 矩形视场长对边与测标圆环相切

图4 矩形视场短对边与测标圆环相切

图5 矩形视场任意位置

2 试验验证

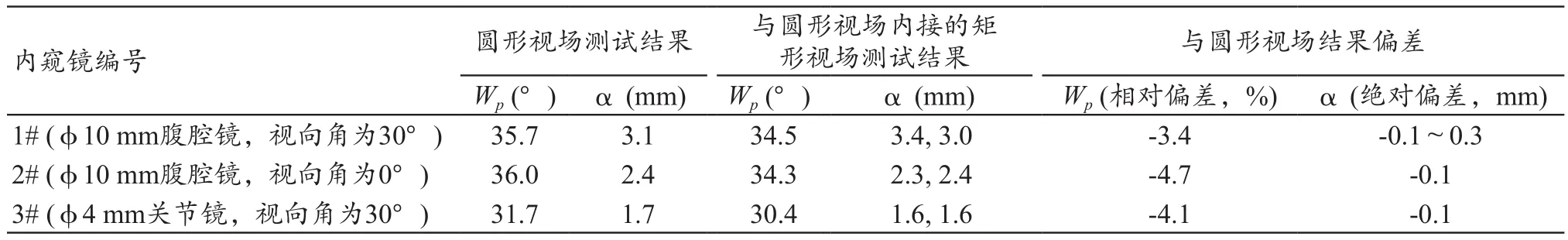

为了验证上述测试方法的可操作性,选取现有的3根不同规格的硬性光学内窥镜进行了测试。由于上述产品的设计入瞳视场角Wp(及入瞳与顶点间距α)难以获得(内窥镜产品通常仅要求公布顶点视场角,入瞳视场角用作中间计算可不公布),为了便于比较,我们通过对显示器屏幕进行部分遮挡(通过改变现实尺寸间接改变CCD尺寸,也即视场光阑的尺寸)构建了满足图1b要求的特殊矩形视场(矩形视场与圆形视场内接),根据入瞳视场角的定义,我们知道此时圆形视场和矩形视场下的入瞳视场角在数值上应相等。

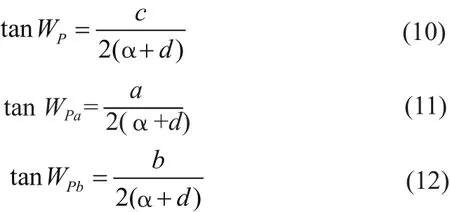

3 试验结果

试验结果,见表3,Wp的相对偏差在±5%以内,α的绝对偏差在±0.3 mm以内,测试结果与理论分析符合。引起结果偏差的原因主要有两个:一是由手动构建的矩形视场并不规范,矩形视场的对角线与圆形视场的直径不完全重合,与图1b的要求有偏离;另外一个原因是构建的矩形视场边界位于显示器外层保护屏幕上,与内层显示单元存在视差,进而在进行测标圆环与矩形视场对边相切判定时引入测量误差。对实际的矩形视场进行测试时,上述两个引起结果偏差的原因将不复存在。

表3 测试结果

4 讨论

本文从几何光学原理出发构造了入瞳视场角的简化几何模型,创造性地提出了医用内窥镜矩形视场下入瞳视场角的测试方法,并且采用试验进行了验证。

经查阅以往研究[1,8-12,14]可知,现有相关标准均未提及矩形视场下入瞳视场角的测试方法,使我们对表2中所述技术指标进行测试评估时陷入了无方法可依的状态,进而导致相关产品无法对放大后的矩形视场性能进行客观地评估。

本测试方法成功将内窥镜入瞳视场角这个关键技术指标由原有的圆形视场扩展到矩形视场,与行业标准[8]中描述的圆形视场下入瞳视场角的测试方法一脉相承、互相补充,在原有测试设备基础上即可完成测试。

采用同心圆环测标来测量入瞳视场角(及入瞳与顶点间距α)的方法简便易行,但仍存在一定的局限性。由于构成同心圆环的边界线会有一定的粗细,测量过程中需要对同心圆环在不同的工作距离处进行读数,不同的工作距离必然导致同心圆环的边界线在观察视场下产生较大的粗细变化,在不同的放大倍率下如何准确定位到50 mm和25 mm的理想边界成为影响本测试方法测试精度的关键因素。这就需要操作者准确的操作手法和丰富的测试经验来最大限度降低测量误差,提高测试准确性[15-16]。

5 结论

本测试方法可行有效,便于操作,可被标准采用,也可用于设计分析和结果验证以及制造商的质量控制。完善了医用内窥镜的测试体系,也为矩形视场下内窥镜入瞳视场角的客观测量和评价提供了必要的参考。