超超临界转子用镍基材料的探索性研究

王 群 金嘉瑜

(天津重型装备工程研究有限公司,天津300457)

我国在未来相当长的时期内电力生产仍处于以煤为主的格局。为保证电力工业可持续发展,加快电力结构调整的步伐,最现实、最可行的途径就是提高机组效率,加快建设超超临界机组。其中,转子作为汽轮发电机组的关键部件之一,其材料的研究与发展对超超临界机组的服役性能有着至关重要的影响[1,2]。目前欧美及日本在政府和各大公司的支持下正在进行更高参数超超临界技术的研发工作。如果要进一步提高蒸汽温度,就需要使用镍基合金。我国电站产品在下一阶段的产品结构调整中必将侧重于镍基转子锻件的生产,对镍基材料进行探索性研究具有开创性意义[3~5]。

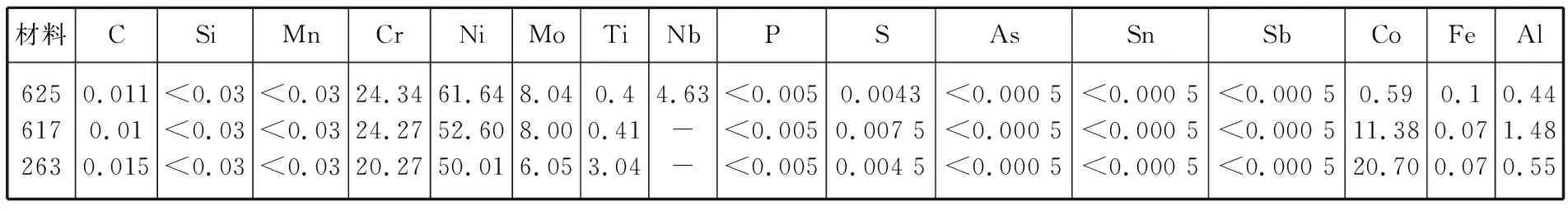

根据国际上关于超超临界转子镍基材料研究的新进展,确定对以下三种成分合金进行研究,分别是Inconel625,Inconel617和Nimonic263。

1 钢锭冶炼及成分分析

为了达到要求的低气体含量、低夹杂物含量及高纯度,我们采用真空感应熔炼炉进行冶炼。切割水、冒口,分别取样进行化学成分检验。

采用CS600、ICAP500及X荧光光谱仪测得的成分结果如表1所示。结果显示,水、冒口成分基本一致,说明钢锭成分均匀性较好,偏析较小;P、S、As、Sn、Sb等杂质含量很低,冶炼结果达到了我们的要求。

2 热压缩实验

超超临界转子的锻造属于大型锻件成形,对工件的质量要求高,成型工艺要求严格,因此对其锻件材料变形抗力的研究具有重要意义。转子锻件的最终变形程度极大,变形速度在实际生产中比较慢,一般取10-3s-1~10-1s-1。本文采用高温压缩实验,研究镍基合金单道次热压缩变形的规律,取∅10 mm×15 mm试样,在Gleeble-3500热模拟实验机上每间隔50℃做高温压缩实验,变形速率为0.01 s-1、0.001 s-1,温度900~1 150℃,真应变1.0。获得材料的真应力应变曲线如图1~图3所示。

表1 化学成分检测结果(质量分数,%)Table 1 The test result of chemical composition(mass fraction, %)

图1 Inconel625的真应力-应变曲线Figure 1 The stress-strain curve of Inconel625

图2 Inconel617的真应力-应变曲线Figure 2 The stress-strain curve of Inconel617

图3 Nimonic263的真应力-应变曲线Figure 3 The stress-strain curve of Nimonic263

图1、图2、图3分别给出了镍基材料在900~1 150℃及0.001 s-11、0.01 s-1条件下进行真应变为1.0压缩变形后的流变曲线。由图1~图3可以看出,温度、变形速率是影响变形抗力最大的因素。变形速率一定时,变形抗力随温度的升高而降低。对比同种材质不同温度和应变速率下的应力应变曲线可知,此三种成分钢种在较高的温度和较慢的变形速率下,呈明显的动态再结晶流变曲线,即曲线有明显的应力峰值,越过应力峰后,由于动态回复与动态再结晶产生的软化作用,曲线缓慢下降,逐步达到稳定应力状态。

通过对图1、图2、图3的对比可知,Nimonic263在相同的变形温度和变形速率下,变形抗力是最大的,说明这种合金锻造成型需要的压力比较大。对比三种热压缩试样发现,Nimonic263和Inconel617的试样很多出现开裂,而Inconel625试样则保持比较圆整规则的表面形态。可以得出,Inconel625是最适于锻造成型的,较适宜的锻造温度为材料发生明显再结晶的温度,即1 000~1 150℃。

3 结语

取试样粉末进行化学成分分析,结果显示利用真空感应熔炼炉冶炼可以较好的满足我们的成分要求。Nimonic263属于变形抗力较大的合金,Inconel625是最适于锻造成型的,较适宜的锻造温度为1 000~1 150℃。为进一步提高超超临界的蒸汽温度,我国尚需要进行大量的材料和加工工艺基础实验,特别是长期实验和模拟实验,以积累数据和经验。

[1] ZECHBAUER U. Coal s cleaner outlook, Pictures of the future[R]:Siemens, 2008:36-39.

[2] 傅万堂,张百忠,王宝忠.超临界与超超临界转子材料发展情况综述[J].大型铸锻件,2008(05).

[3] HACK H, STANKO G. Experimental evaluation of fireside corrosion resistance of advanced materials for ultra-supercritical coal-fired power plants. US: Pittsburgh, 2006:1-17.

[4] 蔡玲.超超临界参数机组的发展和热力分析.企业技术开发,2006(4):42~43.