国内几种典型车台研究

姚吉芳,宋耀军,崔建辉,严华锋

(浙江大丰实业有限公司,浙江 余姚 315400)

在现代化剧院中,车台是一种常见的舞台机械设备。车台,是一种设置在演出场所需要位置的水平移动平台。在正常情况下,放之于侧舞台区,能借助动力从侧舞台区移入主舞台区。也就是说,它能将侧舞台区的景、物或演员输送到主舞台区。国内有不少大中型剧院在建设时配置了车台。

车台性能的好坏将直接影响剧院的演出功能。性能良好的车台,会给剧院的演出带来极大的便利,为舞美人员提供更大的创作空间,制造出更多的舞台特殊效果。在已建的剧院中,车台被不同程度地使用。当然,也有个别剧院,因为设计、制造、安装不当等原因,造成车台无法正常使用,最后被剧院废弃直至拆除。

车台按动力配置可以分为两大类,一类为主动型车台,另一类为被动型车台,每大类中又有不同的形式。目前已有的车台形式不下十种。本文就国内剧院中的几种典型车台进行讨论与研究,以供同业参考与借鉴。

1 拖缆自行走式车台

此类车台属主动型车台,应用案例之一:上海大剧院。

1.1 原理与结构

如图1所示,车台由车台台面木地板、驱动机构、台面钢架、行走轮、导向机构等组成。

一块车台一般须由三套及以上的驱动电机组成,驱动电机分别沿车台的长度方向布置,以使驱动轮有足够的摩擦力驱动整个车台运行。每组驱动电机的运行方向在调试时取得一致;同时,由于每套驱动电机之间采用刚性联接,因此,行走时必然保持同步运行。正常情况下,车台置于车台补偿台上。当需使用时,车台则向主舞台区运行,经过侧辅助升降台,最终到达主升降台上。多台电机的控制仅需一台变频器。

1.1.1 动力供给

电机电力通过车台尾部拖挂动力电缆实现供给,并与固定位置上的供电站相联。

1.1.2 运行速度检测

是通过安装在电机尾部的光电编码器与车台尾部拖挂的信号电缆,电缆与固定位置的控制中心联接。但由于驱动是摩擦式的,驱动轮与地板之间总有打滑的现象,所以,检测的速度总比实际要大。

1.1.3 位置检测

同样由于是摩擦式驱动的原因,位置检测一般分两步进行。由于驱动轮的打滑率有时候可能会较高,所有在驱动轮或在电机尾部安装编码器来检测带来的误差必然会较大。通常,在车台上配套一个被动轮,在该轮上安装编码器,以测位置。但被动轮也略有打滑现象,而且检测的距离总比实际的行走距离要小。所以,在车台补偿台、主升降台上的某几个特定位置设置感应片,以求准确的位置。位置检测为:被动轮上的编码器测得车台的大概位置,而车台准确位置的检测则需要感应片。

图1 自行走式车台

1.2 辅助机构

1.2.1 锁定机构

由于是摩擦驱动,加上各传动付的间隙,车台在电机尾部的制动器制动后,车台实际上会有前后偏移量,有时会达到10 mm左右。当车台停在主升降台上,主升降台往往要有上下升降的要求,这时车台有可能与旁边的侧辅助升降台发生干扰,严重时损坏设备。因此,车台在主升降台上或在车台补偿台上时,将车台与主升降台或车台与车台补偿台锁定,以免车台左右晃动。

1.2.2 动力和信号拖缆的快速插拔机构

由于车台必须随主升降台一起升降,因此,当车台在主升降台上时,动力拖缆及信号拖缆必须与车台分离,所以必须配套一个人力或机械的机构将两者分离。而需要时,又能将它们迅速联接。

1.2.3 车台上的导向机构

如果一个车台想要在另一个车台上运行,也就是说一块车台可以从舞台的一侧连续地运行到舞台的另一侧,车台的上面必须开设另一个车台运行的导向机构。

1.3 优缺点

1.3.1 优点

(1)结构简单、成本低、运行噪声小。

(2)能从舞台的一侧连续地运行至另一侧。

1.3.2 缺点

(1)车台尾部有拖缆,使用不方便,演出不安全。

(2)驱动有打滑现象,两块或多块车台间的同步不容易保证。

(3)电机安装在很薄的车台内,电机及驱动轮的维护保养不易。

2 蓄电池自行走式车台

此类车台属主动型车台,应用案例之一:浙江省人民大会堂。

2.1 原理与结构

这种车台是在拖缆自行走式车台的基础上发展起来的,由于拖缆自行走式车台存在拖缆的问题,给使用与管理带来很大的麻烦。因此,研发了一种不用拖缆的自行走式车台。其驱动形式与拖缆自行走式车台基本一致(其结构图也与拖缆自行走式车台相似),只是用蓄电池作为动力。几组蓄电池串联在一起,然后通过逆变器将直流电变成交流电,由变频器驱动电机。一般组合后的蓄电池能让车台连续运行十几个小时,然后再充电使用。十几小时的连续运行时间,能完全满足剧院演出的要求。车台控制系统与舞台机械主控制器之间的通信,则通过无线通信的方式进行。

2.2 优缺点

2.2.1 优点

(1)运行噪声小。

(2)能从舞台的一侧连续地运行至另一侧。完全不受空间的限制。

2.2.2 缺点

(1)制造成本高。主要是蓄电池及逆变器的价格高。(2)车台间同步较难保证。

3 链条驱动式车台

此类车台属被动型车台,应用案例:国家大剧院、北京电视台。

3.1 原理与结构

链条驱动式车台主要由两部分组成,即车台台体和驱动系统,如图2所示。车台台体是没有动力的,它包括车台台面木地板、车台钢架、行走轮、导向机构、脱挂钩联接销等。车台台体与自行走式车台的结构相似。驱动系统由驱动电机、闭环式驱动链、链条支承轨道、链条涨紧机构、驱动小车、驱动小车轨道、脱挂释放机构等组成。整个驱动系统安装在车台补偿台与侧辅助升降台的下面,固定在地面上。驱动系统与车台台体的联接是通过脱挂机构实现的,脱挂机构在通常情况下是将驱动系统与车台台体联接在一起的,只有当车台台体到达主升降台后,而且车台须与主升降台一起上下升降时,才通过脱挂释放机构将脱挂机构脱开,驱动链带动驱动小车退回。相反,如放置在主升降台上的车台需要回到侧舞台区时,由驱动小车前行,小车碰到车台台体上的脱挂钩联接销后,通过弹簧力自动锁上,再由驱动小车拉着车台台体返回侧舞台区。

3.1.1 动力供给

由于驱动系统安装在固定的地面上,驱动电机的位置也是固定不变的,因此动力供给就可按常规进行。

3.1.2 运行速度检测

图2 链式驱动车台

由于驱动小车联接在一个闭环的链条上,而且闭环链条由驱动电机驱动,中间又设置了链条涨紧机构,所以在通常情况下,驱动小车的运行速度可以通过安装在电机尾部的光电编码器来测定。

3.1.3 位置检测

同速度测检一样,位置检测也是通过安装在电机尾部的光电编码器进行的,因为驱动小车与脱挂钩联接销之间的联接是零间隙的联接,而整个驱动链又是涨紧闭环的,惟一能引起位置误差的因素是减速器中的齿侧间隙,往往这种齿侧间隙的累计值是很小的,正常减速器的齿侧间隙不足0.5 mm。

3.2 辅助机构

当车台台体置于主升降台时,由于台体上没有任何动力及制动机构,台体可能会左右移动,这可能会带来很大的危险。因此,在主升降台上,设置了车台台体与主升降台的锁定机构,在驱动小车与车台台体的挂钩脱离之前,将车台台体锁定在主升降台上。在车台补偿台上时,由于驱动小车与车台台体联接在一起,车台不会发生左右移动的现象,所以,在这种形式的车台上,往往省去在车台补偿台上的锁定机构。

3.3 优缺点

3.3.1 优点

(1)运行噪声小。

(2)车台的速度与位置控制容易,车台之间的同步运行性好。

3.3.2 缺点

(1)由于整个链条为闭环式,因此,给车台补偿台及侧辅助升降台的钢结构制作带来了很大的困难,结构复杂。

(2)车台从侧舞台到主升降台时的起始位置,受力链条的总长度可能在50 m及以上;同时,由于链条具有弹性,车台在重载起动时,往往会有链条的弹性变形(拉伸)现象,对速度及位置控制有一定的影响。

(3)在侧舞台区的侧墙面与车台之间必须留有足够的空间来安装驱动电机及驱动小车,一般此空间在1.5 m左右。

4 刚性链推拉式车台

此类车台属被动型车台,应用案例之一:杭州大剧院。

4.1 原理与结构

车台台体的结构与形式基本与链条式一致,只是驱动系统不一样而已。如图3所示,其驱动主要包括刚性链驱动机构、刚性链、驱动小车、刚性链及驱动小车运行轨道、刚性链支承轨道等。刚性链直接与驱动小车联接,驱动小车与车台台体之间也采用了脱挂钩的方式,其中脱挂钩方式与链条式车台相类似。驱动机构往往安装在车台与侧舞台墙之间的空间内。车台从侧舞台区向主舞台区运行时,驱动机构驱动刚性链,刚性链推动车台向前运行。到主升降台后,脱挂钩也能分离,车台可随主升降台一起上下升降。当车台从主舞台区向侧舞台区运行时,刚性链则拉着车台返回。

4.1.1 运行速度检测

由于驱动小车联接在刚性链上,而刚性链直接由驱动机构驱动,所以在通常情况下,车台的运行速度可以通过安装在电机尾部的光电编码器来测定。

4.1.2 位置检测

由于刚性链没有形成一个闭环的链,而且车台往前与返回时,刚性链的受力情况也不一样,一个受压,而另一个受拉。因为刚性链由很多个小单元铰接而成,每一个铰接处不可能做到零间隙,所以,刚性链在相同节数时,其受压与受拉时的长度会有所不同。因此,靠电机尾部的光电编码器来检测位置会造成一定的误差。在这种形式的车台中,往往设置一个测定位置的拉线式编码器,用来准确定位。

4.2 辅助机构

4.2.1 锁定机构

用来锁定车台与主升降台,原理与上述车台一样。

4.2.2 拉线式编码器

用来测定车台的位置。拉线式编码器的拉线在车台运行时一般靠自重平放在刚性链的上面,而编码器一般安装在驱动机构的上方。

4.3 优缺点

4.3.1 优点

车台的速度与位置容易控制,车台之间的同步运行性好。

4.3.2 缺点

(1)目前尚无国产刚性链,进口刚性链价格高,导致整个车台造价高。

(2)噪声大。刚性链的支承轮是金属材料,而刚性链的导轨又是金属材料。因为刚性链受压时,支承轮与导轨之间会产生相对较大的力,所以两种材料无法用非金属材料来承受较大的压应力。

(3)在侧舞台区的侧墙面与车台之间必须留有足够的空间来安装驱动电机及驱动小车,一般此空间要在1 m左右。

(4)在主升降台面、侧辅助升降台面及车台补偿台面上须开设两条槽,一条是导向槽,另一条是驱动槽,使得舞台面有太多的缝隙。

图3 刚性链推拉式车台

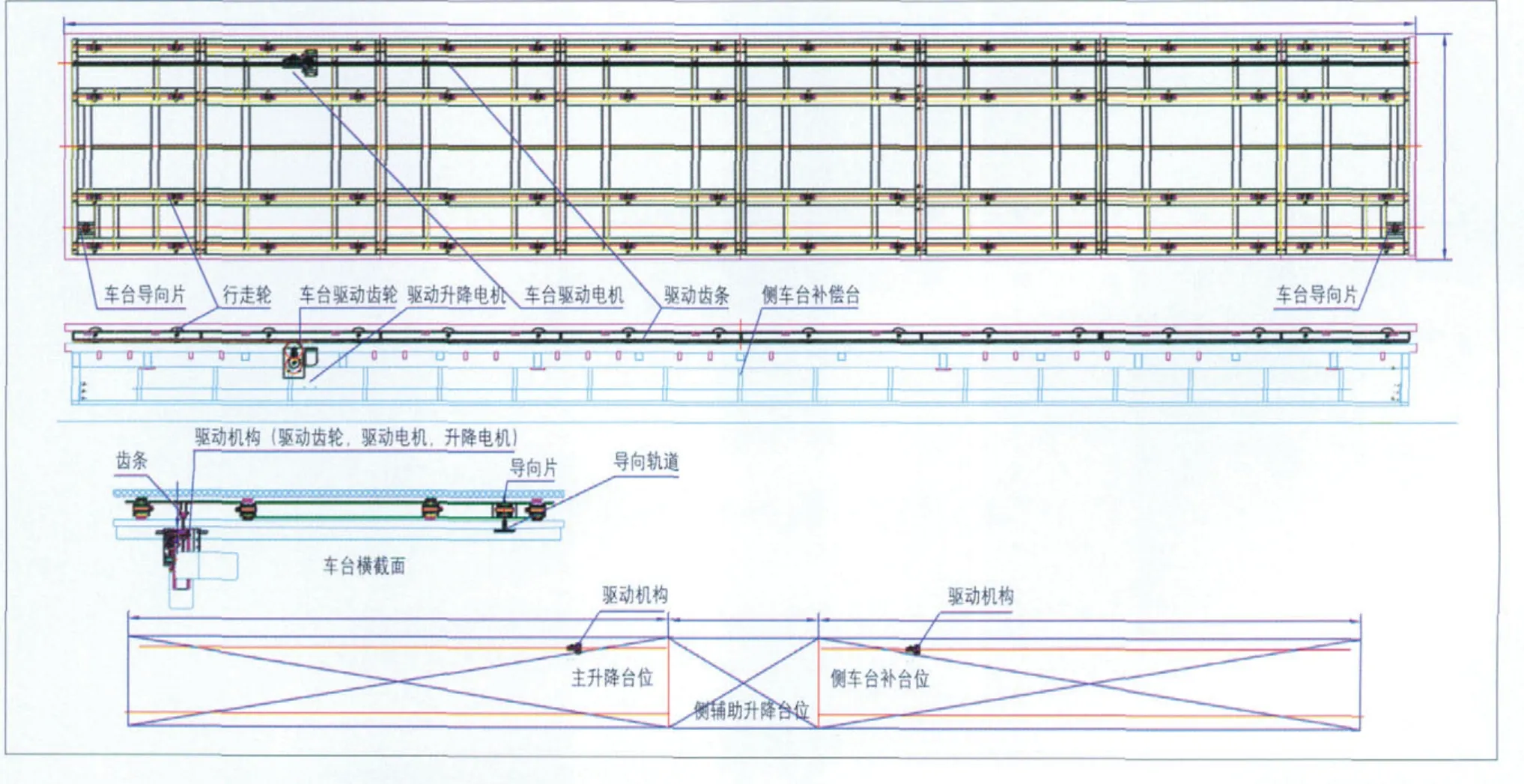

5 齿条驱动式车台

此类车台属被动型车台,应用案例:天津大剧院、洛阳广电中心(在建)、济南大剧院、宁波文化广场大剧院等。

5.1 原理与结构

如图4所示,车台台体由台面木地板、台面钢架、行走轮组、导向机构、齿条组成。齿条与台面钢架之间通过螺栓联接,齿条位于车台行走地板的上面,距地板面约20 mm,齿条长度稍短于车台的台面长度。由于车台的行程一般在22 m~26 m,车台长度一般为18 m,而齿条的长度稍小于18 m。因此,靠一组驱动机构是无法达到此行程的。在工程中一般设置两组驱动机构,一组驱动机构安装在车台补偿台的下方,当车台在车台补偿台位附近时,此驱动机构与车台上的齿条啮合。而另一组驱动机构则安装在主升降台下方,当车台在主升降台附近时,此驱动机构与齿条啮合。每一组驱动机构与齿条有一个啮合或分离的过程,当车台靠近侧舞台区时,安装在车台补偿台下面的驱动机构驱动,而当车台在主舞台区附近时,安装在主升降台下面的驱动机构驱动。运行过程中,两驱动机构分段接力驱动。在中间位置,两组驱动机构同时运行,一般会选择1 m左右的行程。让两个驱动机构“和谐”接力。不仅在动力上接力,同时也在控制信号及计量上接力。这种形式的车台,需要两套独立的驱动机构,同时配置两套能互为同步的控制系统(包括两台变频器)。

5.1.1 运行速度检测

由于驱动机构与车台之间没有任何中间传动机构,直接由驱动机构上的齿轮与车台上的齿条啮合,因此,两者之间没有速度上的差别。车台的运行速度可以通过安装在电机尾部的光电编码器来测定。

5.1.2 位置检测

与速度检测的道理一样,齿轮与齿条的位置误差只是齿轮与齿条之间的间隙和减速器内部的齿侧间隙,而两者相加也不会超过1 mm。所以,位置也通过安装在电机尾部的光电编码器来测定。

5.2 辅助机构

这种形式的车台基本上不要任何形式的辅助机构,如锁定机构等。因为车台无论在主升降台位,还是在车台补偿台位,在电机尾部带有制动器的驱动机构均能将车台锁定在停止的位置上,如前所述,锁定后的位置偏移量也就是齿轮与齿条之间的间隙和减速器内部的齿侧间隙,最大也不会超过1 mm,能完全满足使用的要求。

图4 齿条驱动式车台

5.3 优缺点

5.3.1 优点

(1)车台运行平稳、噪声低。

(2)车台的速度与位置容易控制,车台之间的同步运行性好。(3)车台维护保养简单。

5.3.2 缺点

需两套驱动机构,对控制的软件编制要求高。

6 双齿条驱动式车台

此类车台属被动型车台,应用案例之一:重庆大剧院。

6.1 原理与结构

这种车台也是齿轮齿条式驱动,见图5,其齿条布置在车台的下方,支承车台木地板的上方,而驱动齿轮布置在地板的下面。正常情况下,驱动齿轮隐藏在地板下面,如需要驱动时,则打开齿轮上面的盖板,然后升起齿轮,与齿条啮合,再进行驱动。双齿条是指车台在其深度方向,一般是3 m方向,布置了两根齿条,两根齿条的间距约2.4 m左右。从理论上讲,只要一个车台上的两根齿条与位于两根齿条上的两组驱动机构同时啮合,车台的位置就可以完全确定,也就是说,这种车台不需要导向机构。驱动机构与齿条之间的传动形式与上述的齿轮齿条式车台基本一致,也采用接力的方式。车台的行走轮则采用了如图5所示的结构,三个万向轮组合成一个行走轮组,这种结构可以说是真正的万向轮,在车台走偏时,驱动机构容易纠偏。

6.2 速度与位置检测

基本上与上述的齿轮齿条式车台一致。

图5 双齿条驱动式车台

6.3 优缺点

6.3.1 优点

(1)舞台面没有导向槽,舞台面平整。

6.3.2 缺点

(1)造价高,配置多台驱动机构。

(2)驱动机构上方的盖板过多,而且是金属材料,形成舞台面上很多块面积较大的金属盖板。

(3)对舞台表面的木地板硬度要求高,而硬度过高的地板不适应作为舞台地板,造成舞台地板性能不佳。因为行走轮组在往前移动的同时,还会自转,自转的轮子对软质的地板会造成很大的破坏。

7 其他类型的车台

其他类型的车台,如链条与刚性链结合驱动式车台、销齿与链轮驱动式车台、摩擦驱动式车台、钢丝绳驱动式车台等,综合性能不尽如人意,尽管曾在国内剧院试用过,但最终没有被全面推广。

8 结论

笔者通过理论分析、研究及实际应用,在对剧院建设及设备选型中,对舞台机械设备中的车台建议采用:第一方案,齿轮齿条驱动式车台;第二方案,蓄电池自行走式车台。