静电聚结原油脱水试验研究

彭松梓,崔新安,王春升,李春贤,郑晓鹏

(1.中石化洛阳工程有限公司,河南洛阳471003; 2.中国海洋石油总公司中海油研究总院,北京100027)

静电聚结原油脱水试验研究

彭松梓1,崔新安1,王春升2,李春贤1,郑晓鹏2

(1.中石化洛阳工程有限公司,河南洛阳471003; 2.中国海洋石油总公司中海油研究总院,北京100027)

针对目前高含水原油采出液采用传统三相分离与热化学分离和电脱水方法存在分离级数和设备多、油水分离效率低、电脱水运行不稳定等问题,在静电预聚结研究基础上,采用自制绝缘电极和乳化液,开展静电聚结脱水研究,使水滴预聚结和沉降分离同时进行。通过静态聚结脱水试验考察了乳化液水含量、电压、温度和沉降时间等因素对静电聚结脱水效果的影响,结果表明乳化液脱水率随温度升高、电压增大和沉降时间延长而提高。其中温度影响最大,电压和沉降时间影响较小。在动态静电聚结原油脱水试验装置上进行验证,同时对不同分离器结构和不同电极结构及进料方式进行了对比,对试验条件进行了优化。动态试验结果表明,在电压2 kV,温度65~70℃,停留时间不大于10 min的条件下,高含水乳化液的脱水率均可达95%以上。

静电聚结 绝缘电极 高含水乳化液 动态试验 原油脱水

随着世界范围内原油劣质化趋势的加大和含聚合物复合驱采油技术的发展,原油采出液黏度高、含水高、乳状严重,通过常规油水气三相分离和热化学处理后水含量仍然超高,导致电脱水装置电流超高、甚至跳闸,尤其对于空间受限的海上油田,油水分离面临更大压力。西方发达国家的研究人员面对油水分离新形势,提出静电预聚结原油脱水的技术理念[1-2],采用一定结构的复合电极和交流电场提高乳化液中水滴的聚结效率,可以在水的质量分数接近100%的条件下正常工作。开发出了CEC,IEC,VIEC和LOWACC四种不同结构的静电聚结器,均取得了较好试验效果,其中采用LOWACC处理API度为17的原油,可使脱后水的质量分数降低到5%以下[3]。国内近年在静电聚结机理和影响因素方面开展了一些试验室研究工作[4-5]。在前期研究基础上,用海洋原油考察了温度、压力、含水量和停留时间对油水分离效果的影响,并在此基础上建立一套模拟实际油水分离的动态静电聚结试验装置,探索油包水(W/O)和水包油(O/W)复杂乳化液的静电聚结脱水工艺路线并优化工艺条件。

1 试验部分

1.1 试验原料及制备方法

试验原油性质:密度(20℃)0.955 g/cm3,黏度(50℃)616 mPa·s,盐的质量浓度439 mg/L,酸值3.0 mgKOH/g。

(1)乳化液制备:向一定量试验用原油中加入计量自来水,然后在试验室高剪切分散乳化机下以不低于11 000 r/min的速度搅拌一定时间,制备水质量分数为20%~60%稳定乳化液,该乳化液在室温下放置8 h无分层现象。

(2)绝缘电极制备:将氟塑料绝缘材料覆盖在裸电极上,端部用聚四氟乙烯堵头密封,即可制备不同形状绝缘电极。

1.2 试验装置与方法

静态静电聚结脱水试验:试验在YS-3电脱盐试验仪和万能击穿装置上进行,试验方法同常规电脱盐方法。

动态静电聚结脱水试验:试验在自建装置上进行,装置包括原料罐、混合预热器、计量泵、聚结分离器及相关连接管线。具体方法:水质量分数为30%的稳定乳化液和自来水分别经计量泵进入高温高压反应釜混合预热后进入静电聚结分离器进行油水分离,分离后的原油从聚结分离器上部流出,返回乳化液罐,重新乳化后循环使用;分离出的水从聚结分离器底部流出,返回水罐循环使用。在高温高压反应釜出口和静电聚结分离器原油出口设置取样点,对取样水含量进行分析并计算乳化液脱水率。

乳化液脱水率计算公式:

η=(C1—C2)/C1×100%

式中:C1和C2分别为静电聚结脱水前后乳化液水的质量分数,%。

2 静态静电聚结脱水试验结果及讨论

2.1 乳化液静电聚结脱水试验

在试验温度为80℃,加电时间20 min,电压2 000 V条件下,考察不同水含量乳化液的静电聚结脱水效果,试验结果见图1。

图1 乳化液含水量与脱水效果Fig.1 Dehydration efficiency and water content of the emulsion

试验结果表明,所用氟塑料绝缘电极对20%~60%的乳化液均有较好的脱水率,脱水率均大于84%。在其它条件不变时:脱后水含量随着乳化液水含量增加而增加;脱水率先降低,当乳化液中水质量分数超过50%后略有升高。当乳化液中水的质量分数从20%提高到60%,脱后水的质量分数从 2.2%增加到 10.8%;而脱水率从89.3%降低至83.4%后又升高至84.7%。原因是随着乳化液含水量增加,乳化液中水量增大很多,在同样的时间内,脱水率相对较低。

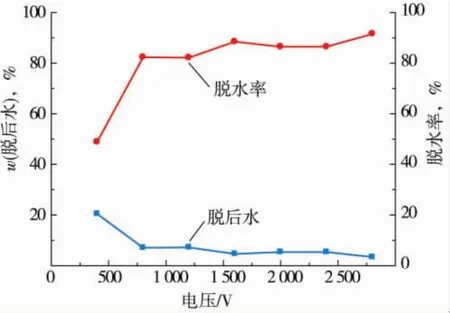

2.2 不同电压原油静电聚结脱水试验

采用水的质量分数为40%的乳化液,在试验温度为80℃,加电场时间20 min条件下,考察不同电压400~2 800 V下的静电聚结脱水效果,试验结果见图2。

试验结果表明,在其它条件不变的情况下,随着电压升高,乳化液脱后水含量降低,脱水率升高。当电压大于800 V时,水质量分数为40%的乳化液的脱水率可以达到82%以上,当电压增加至2 800 V,脱水率可达91%以上。在电场作用下水滴之间的聚结力与电场强度的平方成正比,所以随着电压的提高,电场强度增大,水滴聚结力增大,水滴聚结量和聚结速度增加,脱水效率明显提高。

图2 电压与脱水效果Fig.2 Dehydration efficiency and voltage

2.3 不同温度原油静电聚结脱水试验

采用水的质量分数为40%的乳化液,在加电场时间20 min,电压2 000 V条件下,考察乳化液在40~100℃不同温度下的静电聚结脱水效果,试验结果图3。

图3 温度与脱水效果Fig.3 Dehydration efficiency and temperature

试验结果表明,在其它条件不变的情况下,随着温度升高,脱后含水量降低,脱水率提高。当温度低于70℃时,脱水率随温度升高增加较快,当温度高于70℃时,脱水率随温度升高增加较慢。因为升高温度,油水乳化液的黏度降低,分子热运动加快,乳化液中水滴碰撞聚结机会增多,水滴聚结沉降速度加快;同时温度升高,增大了油水密度差,从而导致水沉降速度增加。试验用水质量分数为40%的乳化液在40℃时黏度比70℃时的黏度高出8倍多。温度大于70℃以后,乳化液黏度降低幅度较小,因此脱水率曲线在70℃时出现拐点。

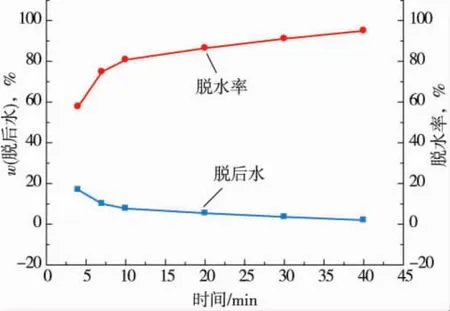

2.4 不同时间原油静电聚结脱水试验

采用水质量分数为40%的乳化液在试验温度为80℃,电压2 000 V条件下,考察乳化液在4~40 min不同沉降时间下的静电聚结脱水效果,试验结果见图4。

图4 沉降时间与脱水效果Fig.4 Dehydration efficiency and resident time

试验结果表明,随着沉降时间延长,乳化液的脱后含水降低,脱水率提高。当沉降时间为10 min时,脱水率即可达到80%以上。

3 动态静电聚结脱水试验

3.1 立式静电聚结分离器动态试验

立式静电聚结分离器有效体积3 L,材质为有机玻璃,电极为垂直吊挂绝缘电极,极板间距2.5 cm,分离器内温度65~70℃,停留时间10 min,进口乳化液水质量分数为90%,不同电压下静电聚结脱水效果见图5。

图5 电压与脱水效果Fig.5 Dehydration efficiency and voltage

从图5试验结果看,水质量分数为90%乳化液脱水率随电压升高略有上升,电压从2 000 V增加到4 500 V,脱水率提高4%左右。

3.2 卧式静电聚结分离器动态试验

卧式静电聚结分离罐有效体积5 L,材质为有机玻璃,电极为水平板绝缘电极,极板间距2.5 cm,分离器内温度65~70℃,进口乳化液水质量分数为90%。考察了2 000 V电压下不同停留时间对静电聚结脱水效果的影响,试验结果见图6; 9.5 min停留时间下不同电压对静电聚结脱水效果的影响见图7。

图6 停留时间与脱水效果Fig.6 Dehydration efficiency and resident time

图7 电压与脱水效果Fig.7 Dehydration efficiency and voltage

从图6试验结果看,在2 000 V电压下,随着乳化液在分离器内停留时间延长,脱水率升高,当停留时间为7.9 min是,乳化液脱水率为89%左右,当停留时间延长至9.5 min,乳化液脱水率为96.4%。从图7试验结果看,乳化液脱水率随电压升高而提高的幅度较小,在停留时间和含水量相同的情况下,电压从2 000 V升高至6 000 V,乳化液的脱水率从 96.2%提高至 97.4%,仅提高了1.2%。

4 结 论

(1)静电聚结原油脱水静态试验结果表明,乳化液脱水率随温度升高、电压增大和沉降时间延长而提高。其中温度影响最大,电压和沉降时间影响较小。

(2)动态试验结果表明,无论采用立式或卧式分离器结构,在电压2 000 V,温度65~70℃,停留时间不大于10 min的条件下,高含水乳化液的脱水率均可达95%以上,脱后含水低至2.2%。

[1] O.Urdahl,K.Nordstad,P,Berry.Development of a new, compact electrostatic coalescer concept[J].SPE Production&Facilities,2001,16(1):4-8.

[2] John S.Eow,Mojtaba Ghadiri.Electrostatic enhancement of coalescence of water droplets in oil:a review of the current understanding[J].Chemical Engineering Journal,2002(85): 375–368.

[3] T.A.Fjeldly,E.B.Hansen,and P.J.Nilsen,et al.Novel coalescer technology in first-stage sepaator enables one-stage separation and heavy-oil separation[C].Houston:2006,1577-1583.

[4] 张黎明,何利民,张晶,等.电极结构及绝缘层对静电聚结器的影响[J].油气田地面工程,2010,29(10):18-20.

[5] 丁艺,陈家庆,尚超,等.W/O型乳化液在矩形流道中的静电聚结破乳研究[J].石油化工高等学校学报,2010,23 (3):11-16.

(编辑 寇岱清)

Abstract:To solve the problems of numerous separation stages,more equipment,lower separation efficiency and unstable running of electric dehydration in conventional separation process of three phase separation,thermal chemistry separation and electric dehydration treatment,researches on electrostatic coalescence for high water content oil is developed based on the former studies on pre-coalescence by using complex electrode and emulsion made in laboratory.The impacts of water content of emulsion,electric voltage,temperature and residence time etc on the dehydration performance of emulsion by electrostatic coalescence were investigated through static experiments and were then validated and optimized through the dynamic experiments.The results show that the dehydration rate of emulsion increases with increase of temperature,voltage and residence time.In these impact factors,temperature has the greatest impact,followed by voltage and residence time.At the same time,the different separator constructions,different electrode structures and different feedings are compared and testing conditions are optimized.The dynamic experiments results demonstrate that,under the conditions of 2 000 V voltage,65~70℃ temperature and the maximum resident time of 10 minutes,the dehydration rate is over 95%.

Keywords:electrostatic coalescence,insulation electrode,high-water emulsion,dynamic test,crude oil dehydration

Study on Dehydration of Crude Oil by Electrostatic Coalescence

Peng Songzi1,Cui Xin’an1,Wang Chunsheng2,Li Chunxian1,Zheng Xiaopeng2

(1.SINOPEC Luoyang Petrochemical Engineering Corporation,Luoyang,Henan 471003; 2.CNOOC Research Institute,Beijing 100027)

TE624.1

A

1007-015X(2012)05-0003-04

2012-05-20;修改稿收到日期:2012-07-16。

彭松梓,女,高级工程师,2003年毕业于河南大学,从事炼油装置工艺防腐蚀工作。E-mail:pengsz.lpec@ sinopec.com。