高压加氢反应器外壁裂纹分析及修复措施

徐彬

(中国石化海南炼油化工有限公司,海南洋浦578101)

高压加氢反应器外壁裂纹分析及修复措施

徐彬

(中国石化海南炼油化工有限公司,海南洋浦578101)

列举了高压加氢反应器常见腐蚀类型及防护措施,重点对某炼油化工企业两套高压加氢装置反应器出现的裂纹问题进行了分析,并针对性地采取了相应修复措施,同时提出操作和后续改进建议。反应器暴露出问题的解决为设计、制造单位在技术上、管理上加强质量控制,改进制造工艺提供了宝贵的技术经验。通过几年的生产运行,证明高压加氢反应器要想实现长周期运行,必须在设计、选材和制造上打好基础,在工艺操作上严格控制升降温速度不大于10℃/h、升降压速度不大于1.0 MPa/h、最低升压温度大于93℃,在反应器检测、防腐等方面加强管理,最终达到“安全、稳定、长期”运行的目的。

高压加氢 反应器 外壁裂纹 修复措施

原油重质化、劣质化和硫含量升高的趋势与清洁轻质燃料需求增加的矛盾日益突出,重质油轻质化成为现代炼油企业的一项重要工作,其转化的主要工艺——高压加氢。由于其具有改善油品质量、转化率高、低碳和经济效益显著等优势得到重视和广泛应用。高压加氢反应器处在高温、高压、临氢、易燃、易爆和高腐蚀性的运行环境,为确保高压加氢反应器安全、稳定、长期运行,其防腐蚀工作就显得尤为紧迫和重要。对于反应器常见的腐蚀类型,已总结出相应的防护措施,重点讨论反应器外壁裂纹分析与修复。

1 反应器常见腐蚀类型及对策

高压加氢反应器是在高温、高压、临氢的条件下运行,特别是在开停工期间,系统中存在有浓度较高的硫、硫化氢和氯离子等腐蚀介质。反应器主要存在以下腐蚀类型:高温高压氢腐蚀、氢脆、高温硫化氢或硫与氢共存的腐蚀、奥氏体不锈钢的氯化物应力腐蚀和连多硫酸腐蚀、奥氏体不锈钢堆焊层的氢致剥离、铬钼钢的回火脆化等。某炼油化工企业高压加氢反应器常见腐蚀部位、腐蚀类型、形态及设计、操作中应采取对策见表1。

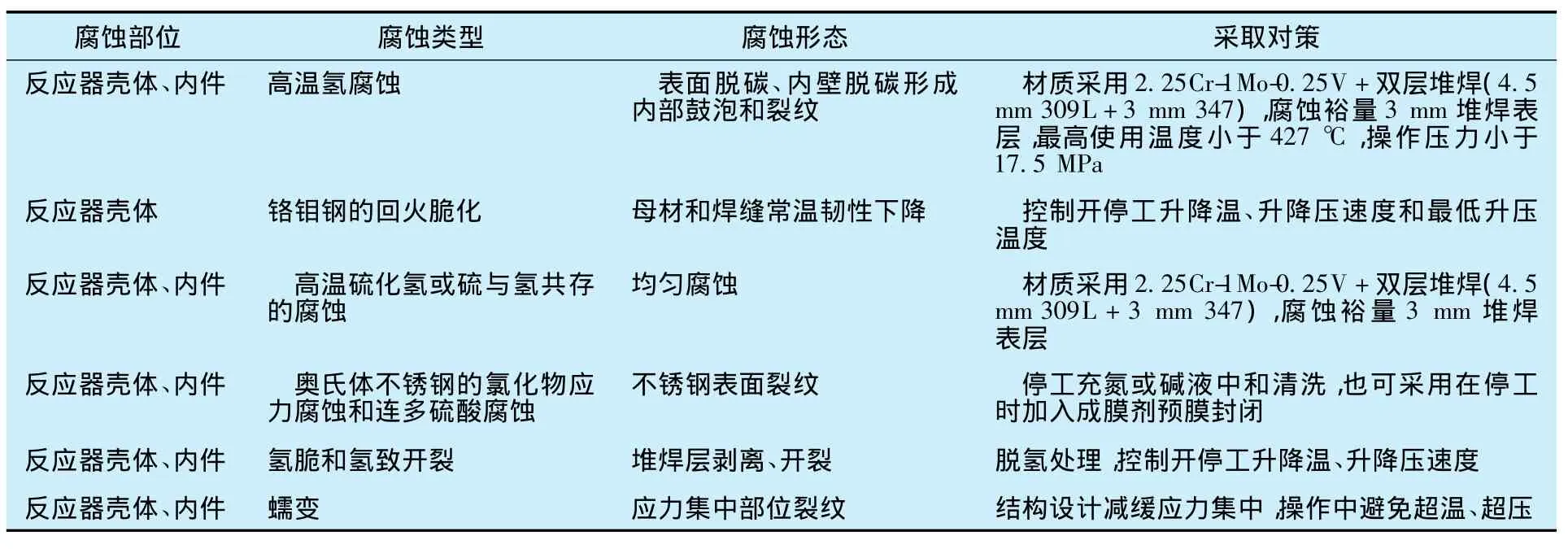

表1 反应器腐蚀类型及对策Table 1 Reactor corrosion types and countermeasures

2 反应器裂纹腐蚀及分析

某炼油化工企业拥有的3.1 Mt/a渣油加氢(RDS)和1.2 Mt/a加氢裂化(HC)装置于2006年9月建成投产,其中渣油加氢装置操作压力为17.5 MPa,操作温度为427℃;加氢裂化装置操作压力为15.5 MPa,操作温度为427℃。到目前为止,装置已经运行六年,在2009年底进行的一次大检修时发现反应器外壁存在裂纹问题。

2.1 加氢裂化反应器外壁的裂纹

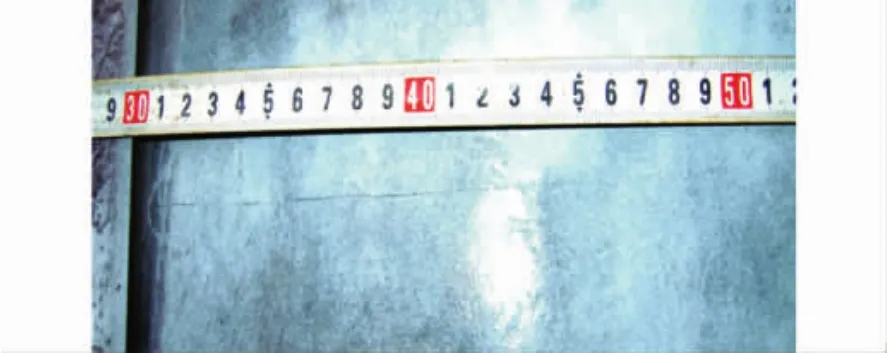

加氢裂化反应系统共有两台反应器,规格分别为Φ3815 mm×13500 mm(切)×198 mm和Φ3815 mm×15560 mm(切)×198 mm,材质均为2.25Cr-1Mo-0.25V+双层堆焊(4.5 mm 309L+3 mm 347)。定期检验过程中发现加氢精制反应器(1401-R-101)在上封头与筒节之间的焊缝接头上有一条环向线性微裂纹,其长度为540 mm,如图1所示。又发现加氢裂化反应器(1401-R-102)在上封头与筒节之间的焊缝接头上也有一条环向线性微裂纹,其长度为435 mm,见图2。

图1 加氢精制反应器环向微裂纹Fig.1 Central to the micro-crack of hydrotreating reactor

图2 加氢裂化反应器环向微裂纹Fig.2 Central to the micro-crack of hydrocracking reactor

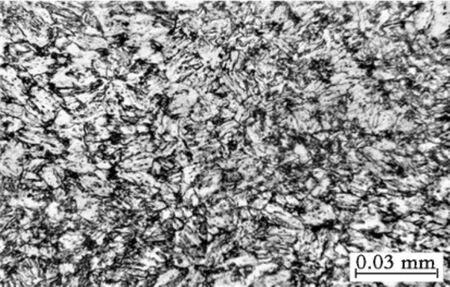

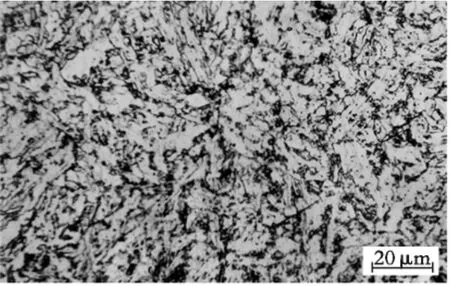

对加氢裂化反应器外壁微裂纹观察,发现两处微裂纹都是连续的、直线状,没有宽度,没有形成开口。对微裂纹部位进行金相检验,结果发现大部分裂纹为沿晶裂纹,个别为穿晶裂纹,金相组织未见异常。母材金相组织位为贝氏体,见图3,热影响区和焊缝金相组织为贝氏体和索氏体,见图4和图5。对母材及焊缝部位进行光谱分析,母材和焊缝化学成分符合产品技术要求;对母材及焊缝部位进行硬度检测均小于220HB。采用裂纹测深仪和超声波对微裂纹深度探测,深度估计在3~4 mm。从微裂纹位置上分析:微裂纹位于封头与筒节环焊缝上,筒节厚度比封头设计厚度大30 mm,需要通过焊接过渡形式保证焊缝外观圆滑,使得焊道加宽,当焊接速度过快时,容易产生局部融合不良或夹渣现象。因此,判断微裂纹性质属于回火焊道局部熔合不良所致浅表面线形微裂纹,是在开、停工运行过程中线形微裂纹受应力作用逐渐扩展产生的,初步判断为再热裂纹。另外制造单位在质量过程管理上存在漏洞也是造成缺陷原因之一。

图3 母材金相组织Fig.3 Microstructure of the base metal

图4 热影响区金相组织Fig.4 Heat-affected zone microstructure

图5 焊缝金相组织Fig.5 Weld metallographic organization

2.2 渣油加氢反应器外壁裂纹

渣油加氢两列反应系统各有一台反应器,规格分别为Φ4615 mm×12000 mm(切)×261 mm和Φ4615 mm×15400 mm(切)×261 mm,材质均为2.25Cr-1Mo-0.25V+双层堆焊(4.5 mm 309L +3 mm 347)。在定期检验过程中发现A列第二反应器(201-R-102A)有两部分焊缝缺陷,一部分是在上封头与上封头过渡段之间的焊缝上有五条环向线性微裂纹,裂纹长度分别为80,85,150,45和30 mm。经裂纹测深仪和超声波检测深度大约2 mm。对其进行金相检验,发现微裂纹产生于焊接热影响区的粗晶区,主要为沿晶裂纹,金相组织未见异常,母材为贝氏体,焊缝和热影响区为贝氏体和索氏体。对母材及焊缝部位进行光谱分析,母材和焊缝化学成分符合产品技术条件,对焊缝部位进行硬度检测均小于220HB,母材部位硬度检测则小于200HB。进一步观察发现主裂纹拐弯处产生的小裂纹是在运行过程中主裂纹受应力作用扩展产生的,初步判断为再热裂纹。在2010年12月换剂期间,对反应器(201-R-102A)复检,在上封头与上封头过渡段之间焊缝上又发现一条长度50mm的纵向微裂纹。

另一部分是在筒节二和筒节三之间的焊缝表面上有两处微裂纹,裂纹方向为纵向。一处有三条裂纹,见图6,长度最长为15 mm;另一处有十一条微裂纹,见图7,长度最长为50 mm。

图6 焊缝表面3条微裂纹Fig.6 Three micro-cracks on the weld surface

图7 焊缝表面11条微裂纹ig.7 Eleven micro-cracks on the weld surface

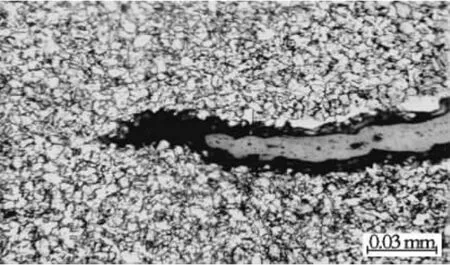

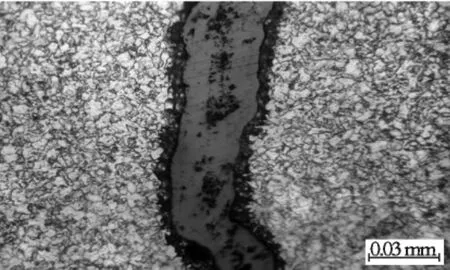

渣油加氢第二反应器筒节2与筒节3之间两处微裂纹均为纵向,经裂纹测深仪和超声波检测深度大约为2.5 mm和7.5 mm。对微裂纹部位进行金相检验,上、中、下裂纹处的金相组织分别见图8~10,结果发现大部分裂纹为沿晶裂纹,金相组织未见异常,母材金相组织位为贝氏体,热影响区和焊缝金相组织为贝氏体和索氏体。对母材及焊缝部位进行光谱分析,母材和焊缝化学成分符合产品技术条件,对母材及焊缝部位进行硬度检测均分别小于200HB和220HB。

图8 裂纹上尖端Fig.8 Cracks on the cutting edge

图9 裂纹中部Fig.9 Crack central

图10 裂纹下尖端Fig.10 Cracks under the tip

反应器筒节2与筒节3之间的环焊缝为最终合拢焊缝,上下段在最终合拢之前,由于接管焊缝、其它环焊缝的焊接要求,已经进行多次中间热处理,导致筒节2,3的端口已出现少量椭圆变形。因筒节2,3椭圆变形的方向相反,造成最终合拢焊缝装配时有5 mm的错边量。为了消除错边量,焊接回火焊道的同时,通过焊接过渡形式修饰环焊缝表面,使回火焊道加宽,再通过碳弧气刨和砂轮打磨修饰焊道表面。此过程中,如果砂轮打磨不彻底,局部表面残存淬硬层,形成微小冷裂纹,因其具有延迟的特性,在检测过程中往往难于发现。在最终热处理或使用过程中,冷裂纹的尖端出现应力松弛,就会形成表面再热裂纹,裂纹起始于焊缝上,终止于焊缝两侧的热影响区细晶区。另外,制造单位工作衔接不紧密、管理存在漏洞也是造成缺陷的原因之一。

3 解决措施

3.1 加氢裂化反应器裂纹解决措施

经过上述分析,决定采用砂轮磨削并圆滑过渡方式将微裂纹完全清除掉。第一步,对微裂纹两端做出标识,确定砂轮修磨区域在微裂纹周围200 mm范围内;第二步,采用一边砂轮修磨一边进行探伤的方式将缺陷清除。先用砂轮在反应器微裂纹处打磨出金属光泽,再进行MT(磁粉)探伤。从缺陷两端向中间进行均匀磨削,为防止局部过热,每次磨削量要尽可能小,要求每次砂轮磨削量不大于0.2 mm,修磨过程中接头表面严禁出现金属氧化色。第一次修磨后应进行MT损伤,发现线状微裂纹已变成断断续续状,微裂纹长度由540 mm变成200 mm;再次打磨掉约0.2 mm后进行MT探伤,微裂纹长度剩下约30 mm;针对剩下的微裂纹再次打磨深度大约2 mm后缺陷消失。对整个微裂纹区域进行打磨圆滑过渡,再对该区域多次进行全面MT探伤和UT(超声波)探伤,确认微裂纹完全消除。

采用同样的方法对加氢裂化反应器进行处理,两次打磨后微裂纹剩下50 mm左右,打磨深度约3.5 mm时,微裂纹完全消失。同样,对该区域多次进行全面MT探伤和UT探伤,确认微裂纹完全消除。

加氢精制和裂化反应器下封头比上封头切线高度尺寸小得多,且下过渡段开口尺寸是通过机械加工与下封头开口尺寸进行配合制造,不存在焊接过渡修饰焊缝的问题。为确保检查全面,再次对下封头和过渡段焊缝进行MT探伤和UT探伤,又采用TOFD(超声波衍射时差法)检测,未发现缺陷。在后来的开停工过程中采用声发射检测,也未发现问题。

3.2 渣油加氢反应器裂纹解决措施

3.2.1 上封头与过渡段之间裂纹解决措施

上封头与上封头过渡段之间环向微裂纹产生原因与加氢精制、裂化反应器原因相同,清除微裂纹方法也相同。在反应总裂纹表面修磨2.5 mm左右之后,对整个微裂纹区域进行打磨圆滑过渡,再对该区域多次进行全面MT探伤和UT探伤,确认微裂纹完全消除。

3.2.2 筒节2与3之间裂纹解决措施

反应器筒节2与筒节3经实际测量最小基层厚度为264 mm,最小壁厚为250 mm,因此而设计上的厚度上有14 mm的打磨余量。采用砂轮消磨或电动旋转锉(电铣头)铣削,并圆滑过渡的方式消除缺陷。首先,采用电铣头在微裂纹两端铣出圆窝,确定裂纹终止位置,再对两端圆窝采用UT探伤检测,确认止裂效果。止裂后从中间用风铣按每段10 mm向两端铣削,每次铣削深度不大于0.2 mm,然后对其进行UT探伤检测,确认微裂纹已完全清除,再用砂轮从微裂纹两端向中间均匀消磨并圆滑过渡,为防止局部过热,每次磨削量要尽可能小,每次磨削深度不大于0.2 mm,修磨过程中接头表面严禁出现金属氧化色。由于该处微裂纹排布紧密,经过数次打磨,最终磨掉9.5 mm所有微裂纹消失,又对该区域多次进行全面MT探伤和UT探伤,以确认微裂纹完全消除,见图11。为确保检查全面,同样对下封头和过渡段焊缝进行MT探伤、UT探伤和TOFD检测,未发现缺陷。

图11 11条微裂纹修复后的外壁Fig.11 The outer wall of eleven cracks repair

4 结 论

(1)某炼油化工有限公司渣油加氢和加氢裂化装置是我国自主知识产权、国产化设备主导的高压加氢装置,经过近6 a的运行,设备经受住了考验。随着新材料、新焊接工艺的研发,将逐步消灭一些高压加氢装置的腐蚀类型。

(2)反应器外壁裂纹多产生于焊缝接头和应力集中处,因此在制造过程中就应避免焊缝缺陷和应力集中的产生。

(3)反应器要严格按照“先升温后升压”开工,“先降压后降温”停工的原则操作。控制好升、降温速度不大于10℃/h、升降压速度不大于1.0 MPa/h和最低升压温度(大于93℃)。生产期间加强管理,严禁“飞温”,当紧急停工发生有超温或急冷时,需对反应器损伤情况评估,决定最低升压温度和运行中监控措施。

(4)建议在装置运行期间,采用声发射、干磁粉检测方法对发生过微裂纹部位在线进行检验;利用每年渣油加氢换剂和装置停工检修时机,反应器定要做全面检验。

(5)建议在有条件的情况下,对发现的铬钼钢反应器再生热裂纹进行扫描电镜观察,对裂纹中产物做能谱分析,进一步研究确认裂纹成因。

[1] 中国石油和石化工程研究会.炼油设备工程师手册[M].北京:中国石化出版社,2010:16-21.

(编辑 杜婷婷)

Abstract:The common corrosion types of HP hydrogenation reactors and protection measures are presented.The cracks in the external wall of two HP hydrogenation reactors of a petrochemical company were analyzed,corresponding repairing measures were taken,and improvements in operation were proposed.The problems from reactors have provided valuable experience for improvement of quality and manufacturing process for engineering contractor and manufacturer.Several years’operation has proved that,a good design,proper material section and fabrication as well as effective corrosion protection management are the indispensible bases for the long-term safe stable operation of hydrogenation reactors in addition to controlling temperature rising and lowering speed at no greater than 10℃/hr,pressure raising and reducing speed at no greater than 1.0 MPa/hr and minimum pressure raising temperature at greater than 93℃.

Keywords:HP hydrogenation,reactor,cracks in external wall,repairing measures

Analysis of Cracks in External Wall of HP Hydrogenation Reactor and Maintenance Measures

Xu Bin

(SINOPEC Hainan Refining&Chemical Co.,Ltd.,Zhanzhou,Hainan 578101)

TE988

A

1007-015X(2012)05-0035-05

2012-06-16;修改稿收到日期:2012-07-20。

徐彬(1969-),高级工程师,从事炼油化工设备技术管理工作。E-mail:hnlyxb@126.com。