大型筒节轧制成型过程三维数值模拟

赵强

(四川建筑职业技术学院,四川 德阳 618000)

1 有限元模型的建立

1.1 几何模型简化

根据大型筒节轧机结构和成形过程,大型筒节轧制有限元模型的建立包含驱动辊、芯辊、大型筒节和抱辊。本文研究的大型筒节质量、轴向长度长、壁厚较大,特别是轴向长度尺寸远远超过了壁厚尺寸,导致有限元计算单元太多,为了提高有限元计算的速度,对有限元模型进行简化。

根据简化后的模型轴向长度必须超过两倍筒节壁厚的条件,本文采用取大型筒节轴向长度的一半的模型结合刚性对称面进行模型建立[1],同时,本文主要关注大型筒节的轧制变形,不研究驱动辊、芯辊和抱辊的变形,所以轧辊都简化为刚性辊。

1.2 单元网格划分与材料定义

大型筒节有限元模型采用8 节点六面体单元,首先在平面中建立大型筒节端面环形图形,再沿着环形图形的圆周方向,用正方形网格进行均分,再沿轴线方向扩展为大小一致且均匀的六面体单元,最后用SUBDIVIDE 命令在边部宽展变形较大处进行细分。将Q235 的材料参数导入到有限元分析材料库中,并将其设置为大型筒节毛坯的材料。

1.3 边界条件定义

大型筒节轧制成型过程中,驱动辊既要转动又要进给,采用有限元控制节点和辅助节点实现,控制节点根据工艺要求,负责驱动辊的压上运动,辅助节点控制轧制过程中驱动辊的转速。芯辊是固定辊,只用设置好转速即可。抱辊起支撑筒节的作用,在轧制的过程中,筒节尺寸会不断的扩大,导致抱辊需要做跟随运动,采用控制节点对抱辊运动控制。大型筒节轧制过程中,筒节和各轧辊之间存在接触摩擦,本文采用库伦摩擦模型,设置大型筒节和轧辊之间的摩擦系数为0.35。由于大型筒节成型采用的是热轧的生产方式,所以设计大型筒节初始轧制温度为1 200 ℃,并且设置筒节与轧辊之间的接触传热系数、大型筒节与空气之间辐射换热系数。

1.4 定义分析

设置有限元分析步数和轧制时间,选用大变形,运用热力耦准静态模块进行分析[2]。

2 模拟结果分析

2.1 三维结果分析

根据建立好的大型筒节轧制热力耦合有限元模型,提交分析后,在后处理模块提取得到大型筒节轧制后成形云图,如图1 所示。

图1 大型筒节轧制后成形

理想状态下,大型筒节轧制变形结束后只有直径的扩大,分别为外径6 330 mm,内径5 530 mm,轴向应该保持3 750 mm 的长度。提取轧制模拟结果后发现,轧制结束时,大型筒节实际最大外径为6 271.75 mm,最小外径为6 260.17 mm,轴向最大、最小长度分别为3 812 mm和3 713 mm,大型筒节轴向长度产生了伸展变形,并通过进一步计算得出,伸展变形量体积约占到大型筒节总体积的1%,并且端面伸展变形是不均匀的,这将导致后续的机加量多出近2 t,降低产品成材率。

2.2 宽展变形分析

提取大型筒节轧制有限元模拟模拟结果,发现轧制结束时的大型筒节轧制端面宽展变形后的形状与鱼尾相似[3],如图2 所示。提取图2 中大型筒节端面各节点宽展量,绘制曲线,如图3 所示。图3 中,横坐标表示筒节壁厚方向,坐标正方向对应筒节内表面,坐标负方向对应筒节外表面,纵坐标是端面节点沿筒节轴向的宽展变形量。

图2 端面鱼尾形状

图3 端面节点宽展量

从图3 的结果中发现,筒节端面最大宽展变形位置出现在外圆表面附近,约32 mm,最小宽展变形位置出现在内圆表面,约-19 mm,壁厚中心处几乎不发生变形。

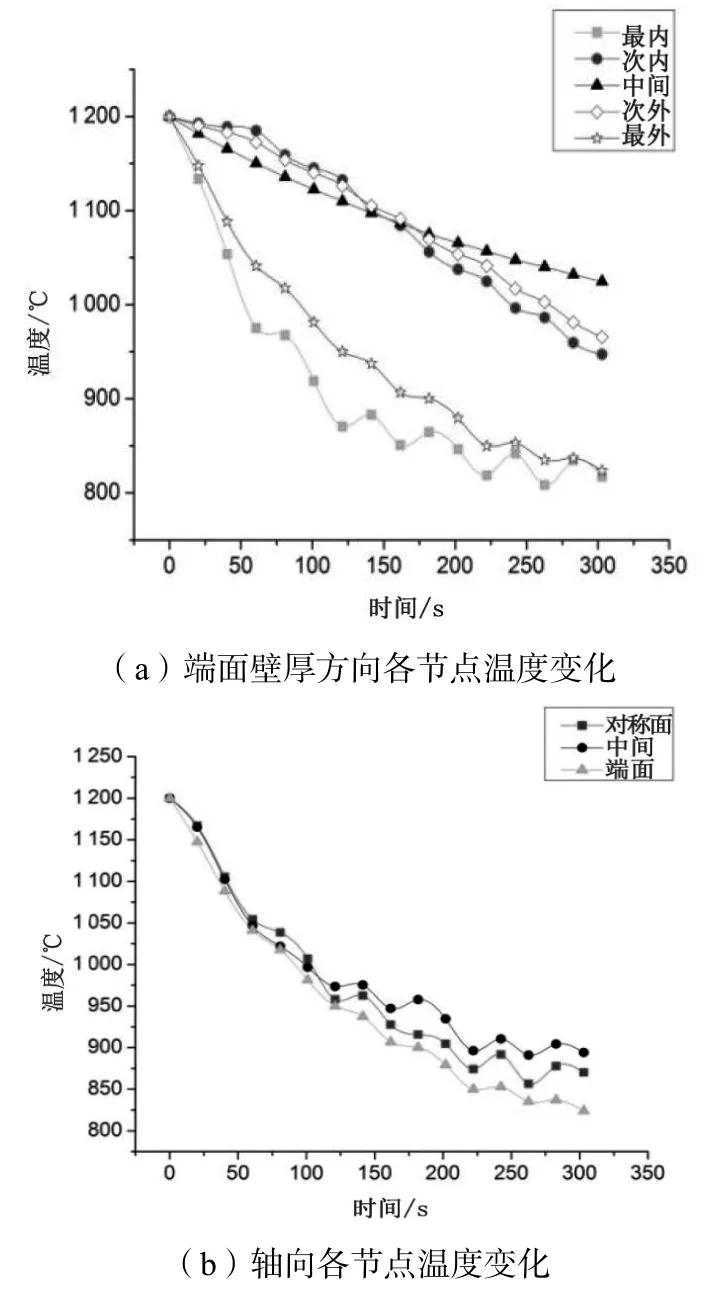

2.3 轧制温度分析

大型筒节开轧温度为1 200 ℃,在轧制结束后,发现大型筒节有限元模型各节点温度都发生了变化,筒节端面和轴向温度随时间变化情况如图4 所示。经过分析发现有如下规律,轧制终了时,筒节上最低温度为817 ℃,最高温度为1 049 ℃。筒节内外表面与温度较低的轧辊接触,并且与周围介质进行了热交换,温度下降明显。在整个轧制过程中,还发现当温度节点进入轧制变形区后,在摩擦功和塑性变形功的作用下,温度有小幅度回升,因此在整个轧制过程中各节点温度呈现阶梯状的温度变化趋势。并且还发现次外层节点和次内层节点在向外传递热量和轧制变形产生热量的综合作用下,温度下降速度却略小于中心节点,甚至在轧制开始阶段出现温度升高的现象[4]。

图4 典型节点温度

大型筒节轴向方向温度分布,由于摩擦功和塑性变形功的作用不明显,温度阶梯升高趋势不明显,并且与周围介质进行了大量的热交换,使轴向节点的温度呈整体下降趋势。

为了提高筒节轧后的组织性能,大型筒节轧制后应该有比较均匀的温度分布,通过分析,总结出两种控制措施:①缩短轧制时间,减少筒节内外表面对外热量的交换损失,但是受到总压下量和轧机的能力限制,时间缩短有限;②提高与筒节接触的轧辊温度,减少筒节与轧辊间的接触换热,但是,轧辊温度不能提高太多,因为随着温度的升高,轧辊的强度会下降,影响筒节轧制成形效果[5]。现场生产的时候,建议可以将两种措施结合。

3 结论

本文建立筒节轧制过程多体接触非线性热力耦合有限元三维模型,根据有限元后处理结构,对大型筒节轧制过程中的宽展变形和温度场变量分布情况进行了分析,同时还验证了大型筒节轧制过程中锻透性和咬入条件等工艺条件,对大型筒节轧制工艺研究提供了理论上的指导。