螺旋折流板的加工方法

杨继宏

(吉林电子信息职业技术学院)

郭传东

(中石油东北炼化工程有限公司吉林机械制造分公司)

螺旋折流板的加工方法

杨继宏*

(吉林电子信息职业技术学院)

郭传东

(中石油东北炼化工程有限公司吉林机械制造分公司)

螺旋折流板换热器已成为目前换热器研究领域的热点,螺旋折流板的加工制造更是其中的主要工作。分析了螺旋折流板换热器的结构,介绍了螺旋折流板的加工方法,设计了螺旋折流板加工所用的三种工装,即平台划线工装、钻孔工装和立车工装。

螺旋折流板 加工方法 工装 换热器 划线 钻孔 车削

0 前言

螺旋折流板换热器的提出基于这样一种思想:通过改变壳程折流板的布置,使壳程流体呈连续的螺旋状流动。因此,理想的折流板布置应该为连续的螺旋曲面。但是,螺旋曲面加工困难,而且换热管与折流板的配合也较难实现。考虑到加工上的方便,采用一系列的扇形平面板 (称之为螺旋折流板)替代曲面相间连接,在壳侧形成近似螺旋面,使壳程流体产生近似连续螺旋状流动。一般来说,出于加工方面的考虑,一个螺距取 2~4块折流板为宜,图1所示为一个螺距4块折流板的管束。

近年来,我国石化工业的工艺装置已经越来越多地采用螺旋折流板换热器。应用螺旋折流板换热器能够解决弓形折流板换热器中壳程流体呈 “Z”字形错流,因垂直弓形折流板结构导致的壳程压力降大,存在占换热面积约五分之二的三角死区、污垢沉积严重、换热效率低、运行周期短等问题,且具有较好的抗腐蚀性能。试验结果表明,壳程采用螺旋折流板结构较采用垂直弓形折流板结构确实具有减少壳程流体压力降及换热效率高的优势。

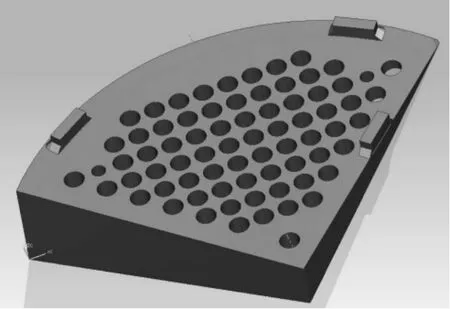

图1 螺旋折流板换热器

1 零件结构及其加工难点分析

2010年中石油东北炼化工程有限公司吉林机械制造分公司生产的试验项目换热器中,就有3台U形管螺旋折流板换热器,其加工难点就是螺旋折流板的加工,螺旋倾角分别为7°、13°、25°。螺距为4块折流板的安装距离,每块投影为90°的扇形折流板和壳程轴线呈一定角度首尾相接依次摆放,相邻两块折流板的直边在顶部交错对接排列,两块相邻折流板间形成三角形空间,所以每块折流板的管孔实际上与折流板平面不是垂直的,而是具有一定夹角 (螺旋倾角),如图1所示。对于这种管孔,采用一般的钻孔方法无法对其进行加工。基于这种情况,我们制作了平台划线、钻削、车削工序相应的工装。工装上放置折流板的平面与设备中折流板的装配角度是一致的,钻头垂直下钻,它的方向实际上就是换热管的方向,这样一来,折流板的钻孔问题就解决了。该换热器换热管长度较长,折流板层数较多,因此制造难度比较大。在制造过程中,首先应设计合理的工装方案,先从小角度开始制作,以便重复利用材料,然后采取正确的工艺措施加工,这样才能保证该换热器制造的顺利进行。

2 螺旋折流板加工中三种工装的设计

2.1 平台划线工装

为了使螺旋折流板的管孔加工达到设计图纸的技术要求,保证管孔符合设备装配的需要,我们首先制作了按其投影方向用来引导钻头施钻的钻模(见图2),并在平台划线工序制造了便于螺旋倾角划线的定位工装 (见图3)。经装配固定,使钻模与水平面成相应的螺旋倾斜角,利用划针划制底座和钻模的螺旋倾角加工线和找正线。然后,利用立式车床对底座和钻模的螺旋倾角度截面进行车削(见图4),加工出用于约束螺旋折流板倾斜角度的基准平面,以使钻孔工序的加工能顺利进行,从而大幅度提高平台划线工序的施工精度。

2.2 钻孔工装

由于折流板的管孔实际上与折流板平面不是垂直的,而是具有一定夹角。对于这种管孔,常规钻孔工艺是无法施钻的,钻孔无疑是螺旋折流板加工的难点。保证折流板的管孔位置是提高换热器装配精度的关键,为此我们采取了一些方法来保证管孔的位置精度。对车削好的钻模和底座进行划线,确定螺旋折流板在钻模胎具上的合理放置位置,在此过程中需预留折流板外圆车削加工余量。划线结束后,为了能够把点焊成摞的折流板准确地固定在钻模和底座之间,我们采取在钻模和底座划线处分别焊接限位挡块的方法,对折流板的转动、滑动等自由度进行约束 (见图5),确定待钻折流板的放置位置,使工件装夹牢固可靠,从而保证了每摞折流板的钻孔角度一致 (见图6)。

图2 施钻的钻模

图3 划线定位工装

图4 具有斜面的工装

2.3 立车工装

为了更好地提高管板和折流板管孔的相对位置精度,保证立车工序的施工过程高效、便捷,我们制作了针对螺旋折流板外圆加工的专用夹具。该专用夹具主要由下管板、角度底座、中心轴、角度套管、加强筋板等构成,如图7所示。

图5 钻模上的限位挡块

图6 工装与折流板

图7 专用夹具结构

在此工装中,下管板按换热器实际管板加工而成,夹具的每根双头螺栓在装夹过程中均经下管板和折流板相应管孔加以预紧,从而大大地提高了管板与折流板管孔之间的相对位置精度,保证了车削工序的顺利进行 (见图8)。

由于立车的加工特性,要求工装具有一定的刚性和强度。为了提高折流板装夹的可靠性,利用成型钢板和筋板通过焊接制作了角度底座 (见图9)。

两个角度筋板使折流板的装夹面呈相应的螺旋倾角,从而解决了折流板的角度装夹精度。

为了控制工装的装配精度,加工出定位中心轴(见图10),中心轴限制住了下管板的中心孔与角度底座定位孔 (即折流板挡管孔处)的平移,从而使折流板的外圆加工精度得到了更好的保证。

图8 立车用专用夹具

图9 角度底座

图10 定位中心轴

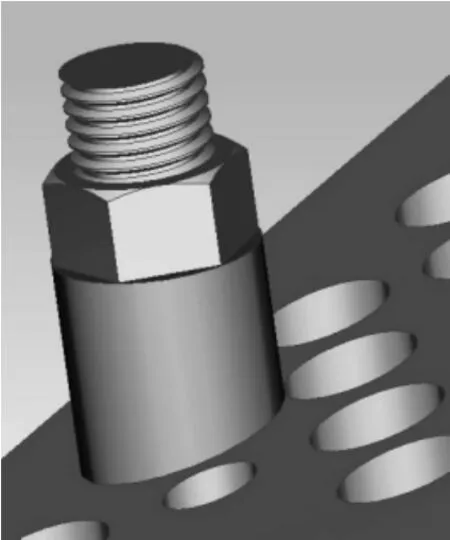

图11 角度套管

加工过程中因为螺旋折流板与水平面成一定夹角 (使用角度),螺栓的预紧十分困难。为了更好地提高预紧力,消除不安全因素,制作了角度套管(见图11),用于补偿由折流板的角度因素造成的高度差,从而保证了足够高的螺栓预紧力(见图12)。

图12 螺栓预紧

3 结语

螺旋折流板换热器结构新颖、制造难度大、技术要求高。在制造过程中,由于采取了合理的制造工艺,并严格控制每道工序的施工,利用CAD设计了多组工装,直观明了,解决了该设备的管束制造难点,使该设备的制造按标准及图纸的技术要求得以顺利进行,各项检查结果均满足装配要求。

[1]GB 151—1999.管壳式换热器 [S].

[2]金跃,王学,李明义.连续性螺旋折流板式换热器的制造 [J].石油炼制与化工,2002(8).

Machining Process of Helical Baffle

Yang Jihong Guo Chuandong

Heat exchanger with helical baffle has become a hot point in research of heat exchanger,and the manufacture of helical baffle is a key work.Analyzes the structure of heat exchanger with helical baffle,introduces the machining process of helical baffle,and designs 3 tooling methods of helical baffle processing,namely platform scribing tooling,drilling tooling and vertical lathe tooling.

Helical baffle;Machining process;Tooling;Heat exchanger;Scribing;Drilling;Lathe cutting

TQ 050.6

2012-04-25)

*杨继宏,男,1970年生,硕士,副教授。吉林市,132021。