熔盐加热炉的结构设计和熔盐过热的研究

汪 琦俞红啸

(上海热油炉设计开发中心)

熔盐加热炉的结构设计和熔盐过热的研究

汪 琦*俞红啸

(上海热油炉设计开发中心)

介绍了热载体熔盐的组成和性能,分析了熔盐加热炉的结构和燃烧,并对炉管内熔盐过热的原因进行了研究,探讨了炉体结构设计的准则和防止熔盐过热的方法,最后给出了因熔盐过热造成炉管损坏的修复方法。

熔盐 加热炉 结构设计 熔盐过热 损坏修复 硝酸盐

1 熔盐

熔盐加热炉选用的热载体是三元无机硝盐,它是由硝酸钾、硝酸钠、亚硝酸钠混合而成,采用53%KNO3、7%NaNO3和40%NaNO2的质量比例进行配制。该混合盐若是新配制的熔盐在常压下其熔点为142.2℃,若是凝固后的熔盐其再熔化的熔化温度为165℃,使用温度范围为350~530℃,最佳使用温度为400~500℃,危险点为630℃,沸点为680℃。因此,熔盐是加热温度为350℃以上时的最好的热载体。

熔盐的耐热稳定性好,其传热系数是其他有机热载体的两倍,而且温度在600℃以下时,几乎不产生蒸气,但它与有机化合物接触易发生剧烈的反应。熔盐的密度随温度上升而减小,液体熔盐平均密度为1860 kg/m3。熔盐的黏度随温度上升而减小,液体熔盐平均运动黏度为1.72 mm2/s,当温度上升到420℃时,其黏度为1.0 mm2/s,相当于常温水的黏度。固态熔盐的比热容为1.34 kJ/(kgK),液态熔盐的比热容为1.56 kJ/(kgK)。熔盐的熔解热为83.736 kJ/kg,当液体熔盐温度每增加1℃时,熔盐的热膨胀率β为0.04%℃-1。

硝盐系属氧化剂,使用时为了防止空气进入熔盐系统,减缓熔盐由亚硝酸盐氧化成硝酸盐的速度,应尽可能将熔盐系统密封好,并在熔盐槽内充氮进行氮气保护,以免熔盐的熔点升高。另外,考虑到熔盐分解的特点,要求在操作过程中严格控制熔盐加热炉的出口温度,以免熔盐的温度过高。温度超过600℃后,熔盐与钢材会发生强烈反应。熔盐与有机物接触会发生燃烧和爆炸,因此,在循环加热系统中熔盐绝不允许与有机物接触。

2 熔盐加热炉

熔盐加热炉的构造是盘管式,即熔盐在环绕炉身的螺旋盘管中流动。热源有燃煤、燃油、燃气和电加热等形式。炉型有圆筒形和方箱形两种。整个炉子主要由炉体和燃烧系统两部分组成。

熔盐加热炉的炉体由加热盘管和壳体组成。加热盘管是由直径相同的钢管密集地沿炉身盘卷而成的,并分别由进、出口集箱管汇集成一个管口进出。为了充分利用热量,加热盘管分辐射受热面和对流受热面,以管排密布作 “隔墙”,控制高温烟气的流导方向。加热盘管内圈内侧的外表面形成辐射传热面,接受燃烧系统所产生的辐射热能;而在加热管的对流段内,高温烟气在流动中将热量传递给炉管,从而对炉管内的熔盐加热。

熔盐加热炉燃烧室的设计要求是,火焰不能燃及加热管,能产生最合适的热强度。热强度对加热管管壁温度的影响很大,热强度过大则将缩短熔盐的使用寿命。燃烧室产生的高温燃烧气体在内、外盘管的间隙中无固定流向地流动,其通过面以强制对流方式传热;熔盐的流动方向与燃烧气体的流动方向相反。通过这种强制对流,可获得较大的对数平均温度差。

燃油、燃气熔盐加热炉一般采用圆形立式结构,燃烧器安装在炉子的底部或者顶部,炉体内安装有不锈钢或者耐热钢制造的双层圆形加热盘管,内层盘管为辐射传热,外层盘管为对流传热。如果燃油或者燃气在熔盐炉底部燃烧,则高温火焰向上燃烧,鼓风机强制通入燃烧用的空气,灼热的燃烧气体从圆形炉体中心流向两层加热盘管之间的通道,将热量传递给盘管内的熔盐,然后余热气体在空气预热器中与助燃空气换热,最后进入烟道由烟囱排入大气。

熔盐加热炉采用自动电点火,先采用高压电极放电产生电火花将点火烧嘴点燃,然后点火烧嘴将主燃烧嘴引燃,整个过程由一套程序控制器控制。为了保证熔盐加热炉的安全,防止因烧嘴脱火、回火造成事故,还应安装一套火焰监测系统,一旦火焰监测器未监测到火焰,主烧嘴的燃料电磁阀就立即关闭,切断进入熔盐加热炉的燃料。同时为了保证燃烧的安全,助燃空气应适当过量些,并采用阀门调节其比例。主燃烧嘴对于熔盐加热炉至关重要,影响着熔盐加热系统的正常开车。烧嘴内的燃料管路不可堵塞,否则将造成烧嘴点不燃或者熄火等故障。另外,燃烧器烧嘴的安装位置应当准确,不能偏斜,否则燃烧火焰会产生偏斜,造成舔管现象,其后果是炉管表面烧裂,炉管内熔盐发生过热现象。

3 炉管内熔盐过热分析

熔盐加热炉在运行过程中,有三大危害不容忽视,这就是水分、泄漏和过热。尤其是当炉管内熔盐膜壁温度达到630℃时,过热的熔盐会发生分解反应,炉管内盐膜变黑并粘附在迎火面管壁内侧,形成一层硬壳,该硬壳色黑而且层次坚硬、质脆。如果熔盐膜壁的温度超过630℃危险温度,分解反应将持续进行,黑色分解物将继续增厚,而且温度越高,分解反应就越加剧烈,剧烈反应的分解物为黑色固体,下部密实、上部疏松,其主要成分如表1所示。

表1 熔盐分解固体产物

通过分析可知,该类黑色固体残渣的主要成分是钾和钠的氧化物,不具有流动性,只能以沉积物的形态沉淀在炉管内壁表面,或者将炉管某一段堵死。

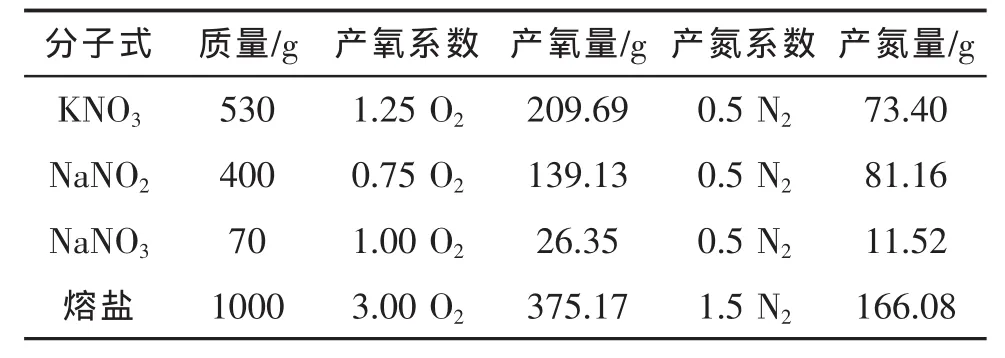

通过分析计算还可以得到熔盐分解所产生的气体含量,即氧气和氮气含量。设1 kg熔盐参与分解反应,计算分解后产生的气体产物,其主要成分如表2所示。

表2 熔盐分解气体产物

熔盐分解后产生的氧气积聚在循环系统中,这些封闭管道内的积聚的氧气和炉管中铁发生氧化反应,释放出大量的热量。这些热量足够使管道内邻近的熔盐温度升高,并且达到沸点以上,体积膨胀的熔盐在极短的时间内会产生巨大的压力,导致管道产生突发性的鼓包破裂,造成炉管烧毁破坏,严重时还会引发炉体火灾。此外,熔盐分解后产生的大量氮气会在极短时间内使循环系统中的压力骤增,导致炉管破裂穿孔,熔盐外流至炉膛内部,进而造成燃烧火焰与熔盐直接加热,引发恶性事故。

4 熔盐加热炉结构设计

在熔盐加热炉的结构设计中应该避免炉管内熔盐过热现象的发生。在具体设计时需要考虑以下三个设计准则。

4.1 燃烧火焰位置

正确的燃烧火焰位置是保证熔盐加热炉正常工作的关键。烧嘴的安装位置稍有偏斜就会导致燃烧火焰偏烧,造成炉管局部过热,这种情况是不容许出现的。如果燃烧火焰的火柱倾斜到舔管的位置,其后果就更加危险了。在设计过程中要严格防止这种情况发生。

4.2 空气流动分布场

要保持正确的空气流动分布,这样才能保证火焰燃烧的稳定性,从而保证灼热烟气流不发生偏斜,也不出现燃烧火焰漂移舔到内层辐射炉管的迎火面,避免炉管内熔盐过热现象的发生。在设计时要严防空气进入炉膛流动,扰动烟气流,以避免炉管局部过热的情况发生。

4.3 熔盐流量和流速

熔盐流量不能过大,否则熔盐泵的功耗和造价都会增大,熔盐循环系统的热平衡也会被破坏。熔盐流量也不能过小,如果过小了,熔盐的温度将会被迫升高,导致炉管内熔盐过热现象发生。在设计上应该保证炉管内熔盐流速适中合理。如果熔盐流速过高,管道阻力降过大,熔盐泵的动力消耗将增多,并对炉管内壁面产生更多的冲刷磨损;但是如果炉管内熔盐流速过低,熔盐将会呈现出层流状态,这不仅会影响换热效率,也会造成熔盐流体传热不均匀,熔盐膜壁温度增高。所以在设计过程中准确地计算出合适的熔盐流量和流速是十分重要的。

5 防止熔盐过热的方法

5.1 流动分布场

助燃空气在炉内的流动分布规律、高温烟气流体在辐射段和对流段中的运动状态、燃烧火焰的直径和长度,都可以通过热力计算、流动计算、数值计算进行理论分析,并结合实际经验得出合理准确的设计数据,对炉体结构进行设计。同时,通过空气动力场的冷态试验与烟气热力场的热态试验,可以对进风导流板的角度和进风口尺寸进行调整,改善空气流动分布,调整火焰的偏斜位置,避免烟气短路,避免冲刷管壁,提高熔盐加热炉的传热性能。

5.2 温度测量装置

应在熔盐加热炉的进口管、出口管、内层盘管、外层盘管等重要部位都设置温度测点,安装测温元件,并编入联锁系统。考虑到熔盐加热炉进口管和出口管有多根管子并联,故在每根管子上都设置测温点,安装热电偶,这对观察熔盐在每根炉管中被加热的程度、判断熔盐加热炉的运行情况至关重要。如果其中一个测点发生异常现象,或者温度过高,就须加倍关注信号的变化,检测该根炉管的变化状态,并记录在案。

5.3 流量测量装置

熔盐循环系统需要设置流量测量装置,借以观察熔盐通过炉管的流量,并可设置最小允许流量报警和联锁系统。如果熔盐流量过小,将会破坏熔盐加热炉的热平衡状态,同时也会造成炉管内熔盐过热的现象。当熔盐流量下降到下限值报警时,应当提高操作人员的警惕;当熔盐流量下降到下限连锁值时,则燃烧器自动熄火保护。

5.4 缓慢升温降温

严格控制熔盐升温速度,尽量缩小熔盐循环系统运行温差。熔盐加热炉运行初期,要先用小火进行缓慢升温,升温速度不要超过规定的允许值,如果升温过快,炉管内熔盐膜壁将会出现过热现象。熔盐在循环系统中,应当避免急冷急热现象,尽量缩小熔盐温差的变动,减缓热膨胀所引起的应力变化。急冷急热现象对运行中的熔盐加热炉是很不安全的。

6 熔盐过热损坏后修复方法

对于熔盐过热造成的损坏,其修复可以采用对炉管局部进行热喷涂处理的方法,具体措施如下:

(1)将需要处理的炉管部位进行打磨,打磨至见金属本色,且在炉管表面上无污物及其它残留物。喷砂打磨后需要将砂子搜集并带出熔盐加热炉,不得遗留在炉体内。

(2)热喷涂耐热耐磨合金。要求喷涂厚度适当,喷涂层均匀,表面光滑,并采用涂层测厚仪对喷涂层进行厚度测定。

(3)喷涂后应当将现场清理干净。

(4)喷涂后应该对炉管进行水压试验并达到合格。

(5)最后将熔盐加热炉筒体、耐热保温层、顶盖、底盖装配复位。

7 结束语

笔者在对动态熔盐加热系统工艺进行了正确计算的基础上,对熔盐加热炉和用热设备循环调节系统的工艺操作范围进行了准确的计算分析,并对用热设备操作条件及熔盐加热炉的结构特性进行了详细的理论分析,目前已经设计开发出实用性强、使用性能优良的熔盐加热循环系统。

[1]汪琦.熔盐加热炉和熔盐加热系统的开发 [J].化工装备技术,2000,40(2):40-43.

Structure Design of Molten Salt Furnace and Study of Molten Salt Superheating

Wang QiYu Hongxiao

Introduces the composition and performance of molten salt,analyzes the structure and combustion of molten salt furnace,and studies the reasons of molten salt superheating in furnace tube.Also discusses the design guidelines of furnace structure and methods to prevent molten salt superheating.At last,proposes repair methods for furnace tube damage caused by molten melt superheating.

Molten salt;Furnace;Structure design;Molten salt superheating;Damage repairs;Nitrate

TQ 111.2

2012-05-02)

*汪琦,男,1961年生,硕士,高级工程师。上海市,200042。