余热锅炉排烟超温原因分析及解决措施

胡小辉李旭光

(山东石大科技集团有限公司)

余热锅炉排烟超温原因分析及解决措施

胡小辉*李旭光

(山东石大科技集团有限公司)

针对余热锅炉排烟超温的现象进行分析,找出了超温原因并采取了技术改造的措施。

余热锅炉 工艺参数 排烟超温 原因分析 解决措施

0 前言

催化裂化装置余热锅炉技术改造投产后发现,锅炉的蒸汽产量逐渐降低,而排烟温度却持续升高。锅炉烟囱的材质为Q235-B,其允许的最高使用温度为350℃[1],排烟温度超过350℃,材料的屈服强度将大幅下滑,严重影响锅炉的安全运行。在随后的一年多时间里,为解决余热锅炉蒸汽产量低、排烟温度高的问题,进行了详细的原因分析,采取了数种措施和手段,最终使排烟温度降到了设计温度230℃左右,并使余热锅炉的蒸汽产量得到了提高。

1 原因分析

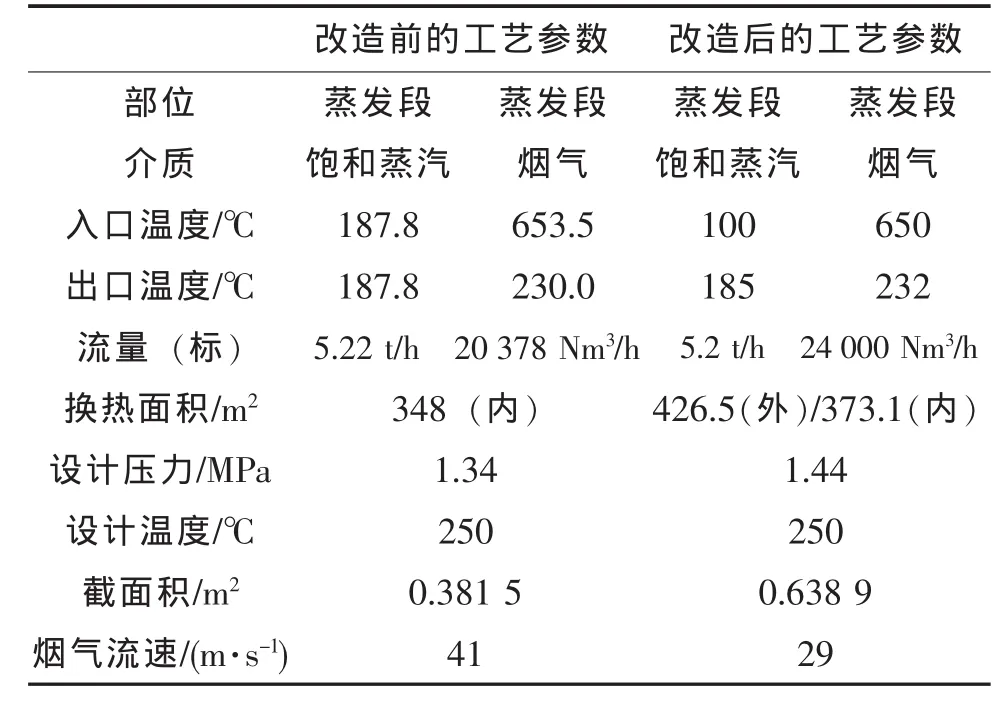

余热锅炉的蒸汽产量低、排烟温度高,而工艺参数并没有发生变化,因此初步判断是烟气的热量没有取出来所致。为了确认这种判断,利用一次设备抢修的机会打开人孔进行检查,发现蒸发段的换热管内壁挂有明显的催化剂细粉。显然,细粉挂壁影响了换热,这就印证了之前的判断。于是,现场采用压力为0.4 MPa的压缩风逐根将换热管内壁的催化剂细粉清理干净。但是重新开工之后,排烟温度又很快升至400℃。查阅余热锅炉的设计资料,对比相关的数据发现,蒸发段的烟气流速因换热管的管径变大而降低。经计算,烟气流速由原设计的41 m/s[2]降为29 m/s(见表1),这应该是催化剂细粉挂壁的根本原因。

2 解决措施

为使余热锅炉在生产期间能安全持续运行,首先采取了定时在锅炉底部添加清灰剂的措施。清灰剂在换热管内壁闪爆,局部产生的冲击波使细粉与管壁剥离,并随烟气外排。这样排烟温度得到了一定的控制,可以稳定在 300℃左右,即控制在Q235-B的允许使用温度以内,但是依然高于设计温度。要使余热锅炉的运行达到设计指标,必须进行结构改造或者增加辅助设备,因此设计了下述两种改造方案。

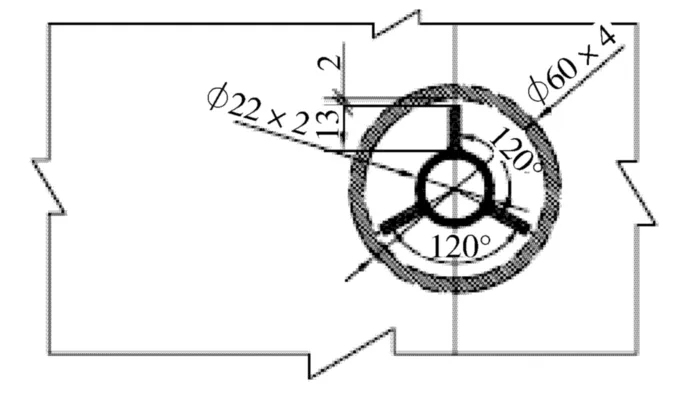

第一种改造方案是减小烟气过流的截面积,使烟气流速恢复到41 m/s。具体的措施是在每根烟管内插入一根Ø22 mm×2 mm不锈钢管,插入的管子下端为盲孔,上端与60 mm×4 mm扁钢点焊固定。每排管子共用一根扁钢,所有的扁钢固定在烟道上,如图1、图2、图3所示。在管子的中间采用三角支撑,使插入的管子固定在烟管的中间位置,防止振动,如图4、图5所示。

表1 余热锅炉工艺参数

图1 炉管底部剖面图

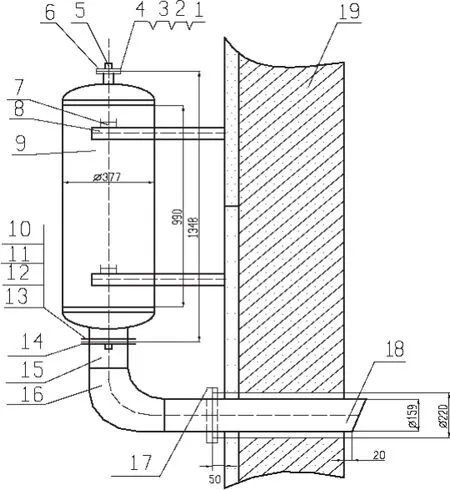

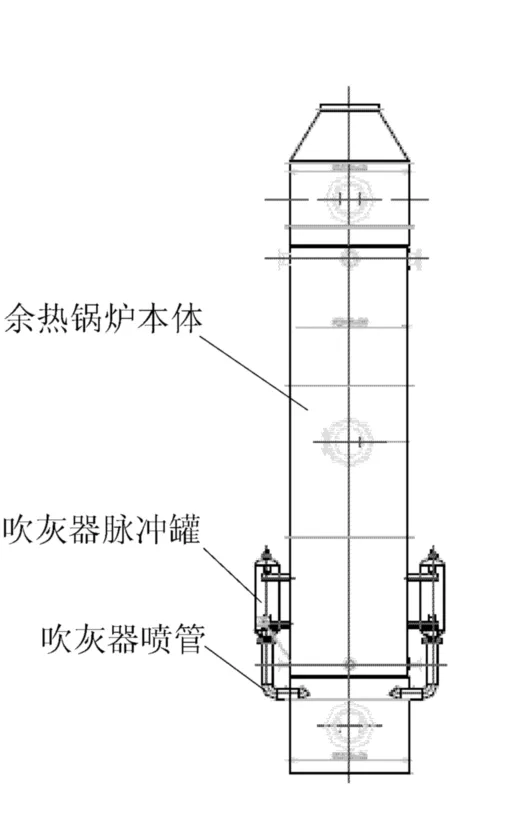

第二种方案是增设激波吹灰器,通过爆燃产生能量集中的激波,将吸附在烟管内壁的催化剂细粉吹掉。具体的安装结构如图6、图7所示。

经过对两种改造方案从安全性、经济性和可实施性等方面综合分析后,最终选择了增设激波吹灰器的方案。在现场实施过程中,结合装置的实际情况,将原设计使用的乙炔、氧气改为干气和压缩空气,同时保留了乙炔和氧气的接入口,以便在吹灰效果不佳时,恢复使用原设计的燃料气。激波吹灰器的控制箱安装在操作室内,手动控制,定时吹灰,比较便捷。

图2 炉管顶部剖面图

图3 炉管俯视图

图4 炉管中部剖面图

图5 炉管中部剖面俯视图

图6 吹灰器安装示意图

余热锅炉改造后开工投用,激波吹灰器一天吹灰三次,排烟温度可以控制在235℃左右,基本达到设计排烟温度,同时蒸汽产量也达到了3.7 t/h。目前,该余热锅炉改造后已平稳运行了半年多。

图7 吹灰器安装位置

[1]GB 150—1998.钢制压力容器 [S].

[2]JB/T 7603—1994.烟道式余热锅炉设计导则 [S].

Waste Heat Boiler Exhaust Over Temperature Cause Analysis and Solutions

Hu Xiaohui Li Xuguang

Analyzed the phenomenon of waste heat boiler exhaust over temperature,found out reasons and proposed technical improvement measures.

Waste heat boiler;Process parameter;Exhaust over temperature;Cause analysis;Solutions

TQ 054.4

2012-03-15)

*胡小辉,男,1981年生,助理工程师。东营市,257061。