有杆泵抽油系统杆管偏磨磨损效率试验研究

刘晓旭,乔海波,黄 梅,王亚辉

(中国石油 冀东油田公司,河北 唐山063004)①

在有杆泵抽油系统中,杆管偏磨会导致抽油杆或油管损坏,造成井下事故,降低油田开发的经济效益。进行杆管偏磨磨损量预测的研究可以预知井下杆管偏磨情况、指导实际生产,有利于延长杆管柱的使用寿命。杆管偏磨时的磨损效率是磨损量预测的重要参数。不同生产条件下磨损效率的大小需要通过试验确定,目前针对这方面的试验研究还比较少。本文采用正交试验法研究了有杆泵抽油系统的杆管偏磨磨损效率,为预测抽油杆和油管的磨损量提供试验数据。

1 磨损效率的理论计算

有杆泵抽油系统杆管偏磨时,由摩擦力产生的摩擦功Ut一部分转化为摩擦热,另一部分表现为金属的磨损。金属磨损吸收能量为U,关系式为:

式中:Ut为摩擦功,J;Frt为抽油杆柱与油管之间的摩擦力,N;Lz为摩擦力作用的路程,m;μ为抽油杆柱与油管之间的摩擦因数,无因次;N为抽油杆柱与油管之间的正压力,N;U 为磨损吸收能量,J;V为金属的磨损量,m3;H 为布氏硬度,N/m2。

磨损效率E为

由式(3)可知,磨损效率的大小与磨损量、正压力、摩擦副及摩擦力作用的路程有关,对于某一确定生产条件下抽油杆与油管间的磨损,抽油杆与油管的磨损效率相同。磨损效率的大小很难通过理论计算得出。因此,本文对不同条件下的杆管偏磨进行试验,通过试验测得的油管试样的磨损量来确定杆管偏磨时磨损效率的大小。

2 磨损效率的试验研究

2.1 试验参数及工况

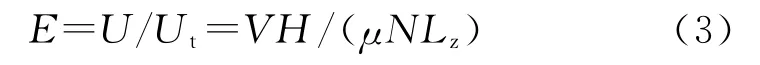

摩擦磨损试验装置如图1所示。采用旋转运动模拟抽油机井中抽油杆的往复运动,抽油杆试样为运动件,油管试样为静止件。试验机转速在0~1 500r/min可调,试验机的转数由计数器来测量。试验前,从抽油杆上截取30mm长的试样,将油管加工成长65mm、宽30mm的试样。

图1 磨损试验装置

2.2 试验方案及结果分析

本次试验采用正交试验方法进行设计,选择混合型正交表L16(44×23)作正交试验表。试验指标为油管试样的磨损量,选择圆盘的材质类型、油管材质类型、试验介质类型、原油中的含砂量、杆管间的接触正压力以及圆盘的转速作为试验的因素。各因素及其水平值的确定如下:

1) 圆盘的材质类型 本次试验中圆盘的材质类型选择普通D级抽油杆材料(硬度为22~28HRC)和1种扶正器材料(硬质合金材料,硬度为89HRA)。

2) 油管的材质类型 本文选择现场使用较多的钢级为J55和N80的油管进行试验。

3) 试验介质类型 随着油田开发技术的进步,定向井和水平井的数量增加,油田开采中后期以后,含水量增加进一步加剧了杆管偏磨。为模拟油田现场实际情况,试验中采用油井产出液作为润滑介质,并在试验室调配其含水量。分别在纯水、含水80%的原油、含水60%的原油和不含水的原油中进行模拟试验。

4) 介质中的含砂量 产出液从地下岩石中携带上来的砂子具有较强的磨砺性,使抽油杆与油管发生磨粒磨损。根据现场实际含砂量的变化范围,选用现场提取的油井产出液,通过配比对含砂量分别为0‰、0.4‰、0.8‰、1.2‰的情况进行试验。

5) 正压力 抽油杆与油管间正压力的变化可以通过调节配重砝码的质量来实现。根据抽油杆和油管发生失稳摩擦时的工况分析,选择摩擦副的正压力分别为50、100、150、200N的情况进行试验[1]。

6) 转速 由于试验机采用旋转运动代替往复运动模拟抽油机井中抽油杆在油管中的运动情况,因此,结合井下实际工况,根据试验机摩擦对偶的相对线速度与抽油杆和油管发生偏磨的线速度相等的原则确定试验的转速。本试验选择的转速分别为70、80、90、100r/min。

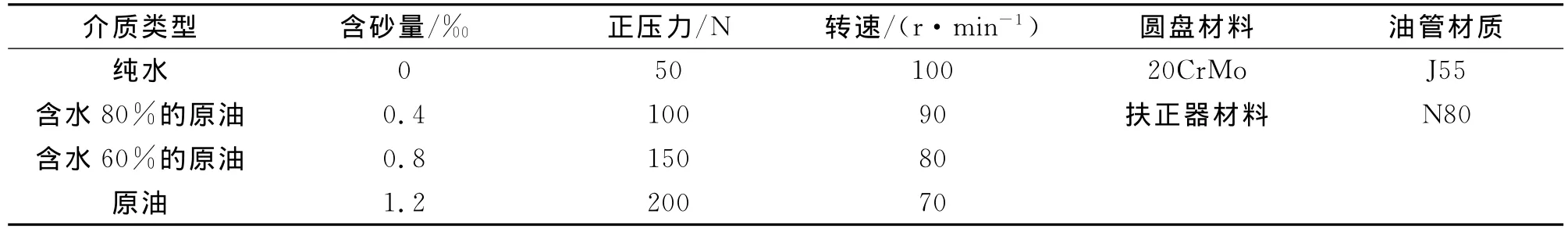

由以上分析可以看出:6种因素中,对圆盘材料和油管材质2种因素选择2个水平值;而对其他4种因素选择4个水平值,如表1。

本文试验中,不同转数时摩擦力作用的路程Lz为:

式中:d为圆盘的直径,m;nm为试验机转数。将式(4)代入式(3)得

式中:B=ρtμNnmπd/Ht;Δm 为不同转数时对应的油管质量磨损量,kg;ρt为油管材料的密度,kg/m3; Ht为油管材料的布氏硬度,N/m2。

表1 试验中6种因素的水平值

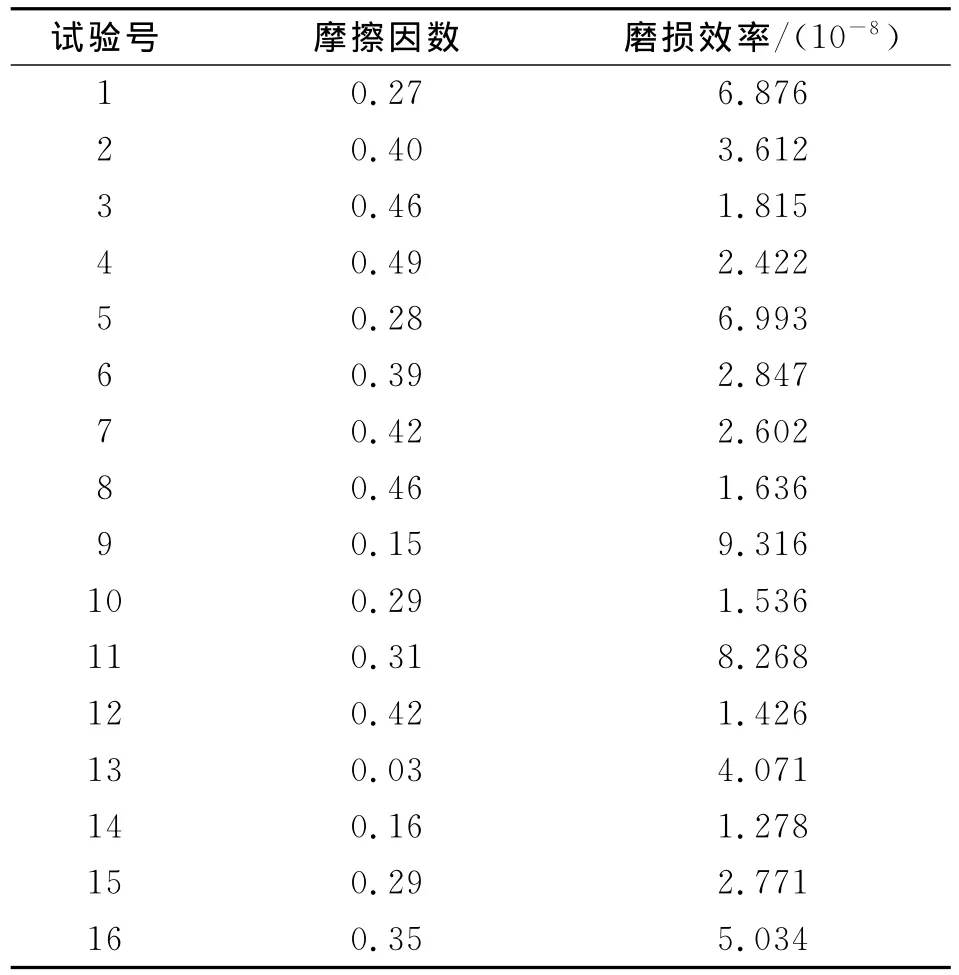

按上述正交试验设计共进行16组磨损试验,每组试验总转数为5×104圈,每转5 000圈采用精度为0.1mg的天平测定试验前后油管试样的磨损质量损失,即磨损量。考虑到摩擦因数的测量误差较大,且已有很多学者对摩擦因数进行试验,本文仅根据前人的试验数据对摩擦因数取值[2-5]。通过式(5)可知,Δm与B为线性关系。根据试验测得的16种试验条件下在不同转数时的磨损量数据,拟合出16组试验条件下的磨损效率值,具体结果如表2。

表2 各组试验中磨损量数据及摩擦因数和磨损效率

3 磨损效率的应用

通过试验确定不同工况下的磨损效率后,可计算出有杆泵抽油系统杆管偏磨时,抽油杆和油管的体积磨损量以及油管和抽油杆的最大磨损深度,从而较好地预测井下杆管偏磨情况,指导实际生产。

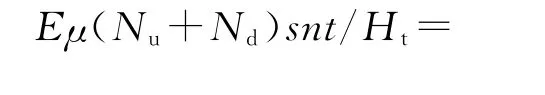

抽油杆和油管的体积磨损量预测公式为

油管最大磨损深度[6]为

式中:s为冲程,m ;n为冲次,min-1;t为给定的时间,s;Nu为上冲程时抽油杆柱与油管之间的正压力大小,N;N为下冲程时抽油杆柱与油管之间的正压力大小,N;Ht为油管材料的布氏硬度,N/m2;k为抽油杆柱轴线与油管轴线之间的距离,m;Rr为抽油杆半径,m;Rt为油管内圆半径,m;ht为油管的最大磨损深度,m。

通过二分法确定k值后,可由式(9)求得油管的最大磨损深度。

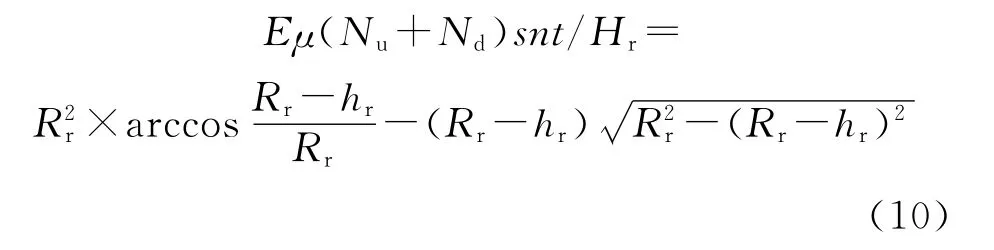

抽油杆最大磨损深度[6]为

式中:Hr为抽油杆材料的布氏硬度,N/m2;hr为抽油杆的最大磨损深度,m。

由式(10)并采用二分法求解抽油杆的最大磨损深度。

4 结论

1) 根据能量法原理确定了磨损效率的计算方法,同时应用正交试验法设计了有杆泵抽油系统杆管偏磨的模拟试验,模拟了16种试验条件下抽油杆与油管的磨损情况。通过试验测得油管磨损量数据,拟合出了各试验条件下的磨损效率,为有杆泵抽油系统杆管偏磨磨损量的预测以及油管和抽油杆最大磨损深度的预测奠定了基础,从而为较好地了解井下杆管偏磨情况、指导实际生产提供了理论依据。

2) 本文仅对16种情况进行了试验,考虑到影响杆管偏磨因素的复杂性,建议针对具体油田的情况对现场更多生产条件下的偏磨进行模拟试验,从而确定更多条件下的杆管间的磨损效率并消除误差的影响,为更好地预测不同生产条件下的磨损量提供依据。

[1]Long S W.Measured rod string/tubing wear and associated side loading[R].SPE37502.

[2]王旱祥,隋允康,张金中.抽油杆和油管材料在油田污水介质中的摩擦磨损性能研究[J].摩擦学学报,2004,24(5):467-470.

[3]颜廷俊,王奎升,郭立谦,等.抽油杆/油管耐磨涂层摩擦磨损特性试验研究[J].润滑与密封,2004(4):46-52.

[4]颜廷俊,王奎升,张金中,等.高含水原油对油管和抽油杆摩擦磨损性能的影响研究[J].摩擦学学报,2004,24(2):177-180.

[5]颜廷俊,王奎升,吴大勇.高含水期井液对抽油杆/油管偏磨影响试验研究[J].石油矿场机械,2005,34(4):24-26.

[6]刘晓旭,林元华,曾德智,等.有杆抽油系统杆管偏磨磨损量预测研究[J].石油矿场机械,2009,38(1):34-37.