FHZ28-105型环形防喷器胶芯研制

顾和元,苏尚文,刘增凯,赵荣军

(1.河北华北石油荣盛机械制造有限公司,河北 任丘062552;2.中国石油大学(华东),山东 青岛266580)①

胶芯作为环形防喷器的关键部件,在预防钻井事故中起着至关重要的作用。通常,胶芯是由某种结构的金属骨架和橡胶硫化而成。胶芯的失效主要表现在橡胶疲劳导致的撕裂和脱落、支撑筋的疲劳断裂2个方面[1]。目前,国际上通用的环形防喷器主要以GE HYDRIL和NOV SHAFFER为代表。前者的环形防喷器主要采用锥形胶芯结构,后者的环形防喷器采用球形胶芯结构。Cameron的环形胶芯则采用组合胶芯结构,因其结构复杂,在国内应用较少。

FHZ28-105型环形防喷器作为140MPa防喷器组的重要组成部件,是目前国内压力最高的环形防喷器,其胶芯的性能关系到整套设备的可靠性。本文研究了该防喷器胶芯的结构,应用有限元软件分析其密封性能,并通过室内试验测试该胶芯的可靠性。

1 密封原理

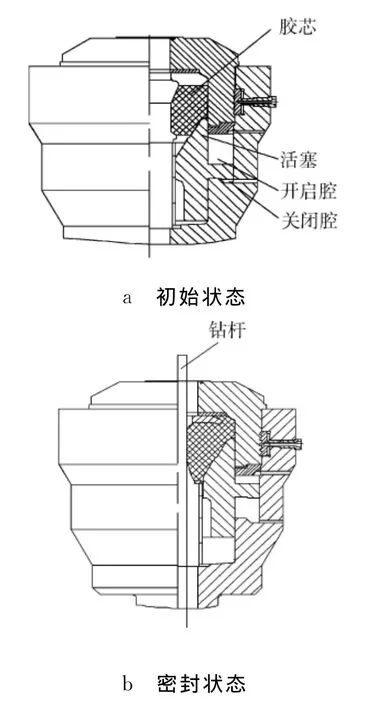

以GE HYDRIL的环形防喷器锥形胶芯结构为例。工作时,带有压力的液压油通过管线进入关闭腔,依靠油压推动活塞竖直向上运动;同时,运动着的活塞不断挤压胶芯,推动胶芯径向运动,使胶芯围成的空间逐渐缩小;最终在胶芯中部形成密封带,实现密封钻杆或井筒环空的目的。密封钻杆的原理如图1所示。

图1 环形防喷器锥形胶芯密封原理

当需要打开防喷器时,带有压力的液压油通过管线进入开启腔,推动活塞向下运动,使胶芯失去约束。胶芯依靠自身的弹性性能逐渐回弹至原始状态,打开防喷器。

2 胶芯结构

为使胶芯具有较高的密封可靠性,能够产生满足封井要求的密封比压,必须保证胶芯具有足够的储胶量,即具有较大的贮胶比[2]。设计采用锥形胶芯结构,由多个内嵌的金属骨架与橡胶硫化而成,如图2。金属骨架增强了胶芯的强度,并引导胶芯规则运动,有助于实现密封。金属骨架的数量、尺寸和质量取决于防喷器的尺寸和结构,同时也要保证有足够的储胶量,还应具有足够的强度,以免在工作中因疲劳而折断,从而引起安全事故。典型的金属骨架结构为具有一定角度的倾斜板,两端与楔形板连接。采用理论计算与试验相结合,优化胶芯的外部结构和骨架尺寸。

图2 胶芯的结构

3 有限元分析

3.1 橡胶的力学性能

橡胶作为一种高分子化合物,在常温下形变可回复,在很小的外力作用下可以产生很大的形变(达1 000%),外力去掉后能迅速回复原状。在变形过程中,体积几乎不变,可归类于不可压缩的材料,密度保持常数。作为一种超弹性材料,具有双重非线性的特点,即材料非线性和几何非线性[3]。

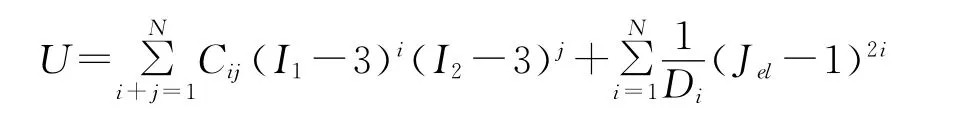

橡胶相对于钢是非常软的,橡胶的弹性模量较低,约为10~100MPa。在有限元分析中,其材料的定义不是采用弹性模量等几个参数,而是采用应变能的形式。橡胶材料的定义有多种本构模型,例如Mooney-Rivlin、Ogden和 Polynomial等。典型的是Polynomial,即多项式形式本构模型,其应变能密度表达式为

式中:I1和I2为应变不变量;Cij和Di为与温度有关的材料参数;Jel为弹性体积应变。

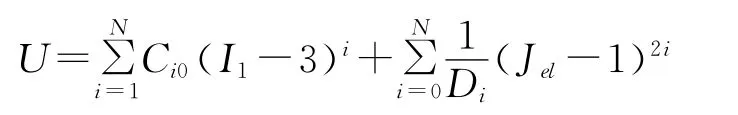

其中,

式中:λ为伸长张量;J为总的体积比。

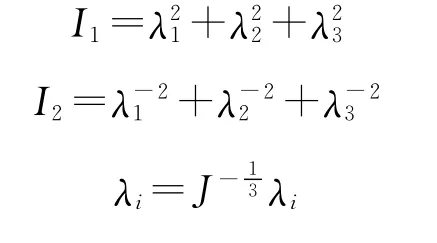

特殊形式可以由设定某些参数为0来得到。如果所有Cij≠0,j=0,则得到简化多项式模型为

对于完全多项式,如果N=1,则只有线性部分的应变能量。本计算采用试验数据来拟合,应用二次多项式形式定义橡胶的本构模型,其中N=2。

3.1 有限元模型及分析结果

环形防喷器胶芯主要由橡胶和内嵌的金属骨架组成,结构比较复杂。封井过程中橡胶的变形很大,为与试验结果相符,采用三维模型进行计算。为了便于建模和有限元网格的划分、提高计算效率,分析过程中采用了一些简化措施,即在总体尺寸与实物一致的基础上,对橡胶胶芯和整体金属支撑筋的形状作了适当简化,不考虑突起、圆弧过渡,忽略部分细节尺寸。由于胶芯为完全轴对称结构,计算时采用整个胶芯的1/4(90°)进行计算。

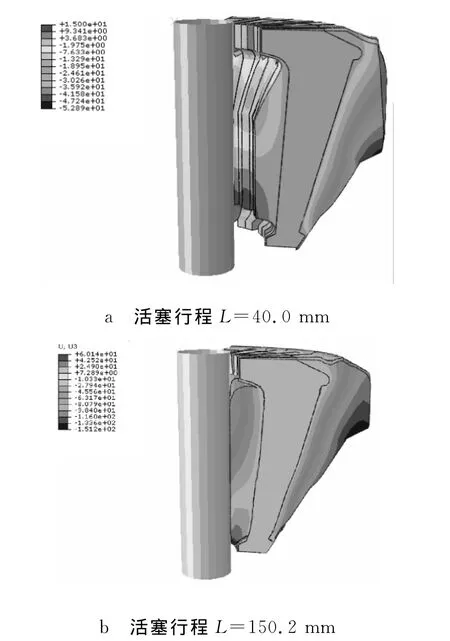

3.1.1 形变位移

图3为活塞行程L为40.0、150.2mm时胶芯密封127mm(5英寸)钻杆时竖直方向的位移云图。由图3可以看出:在此过程中,活塞向上运动推动胶芯,同时由于受到顶盖、活塞和对称面的约束使得胶芯产生径向位移,最终封闭钻杆。还可以看到:支撑筋之间橡胶的储胶量较大,流动性强,径向位移大,是封闭胶芯内部空隙的主要来源。

图3 环形防喷器胶芯封127mm钻杆时竖直方向的位移

3.1.2 接触压力

随着活塞向上运动,挤压前部橡胶,而钻杆阻止了橡胶的径向移动,橡胶与钻杆的接触压力逐渐增大,在L=150.2mm时,橡胶与钻杆之间的接触压力>105MPa,达到封井压力要求。接触面的接触压力云图如图4所示。

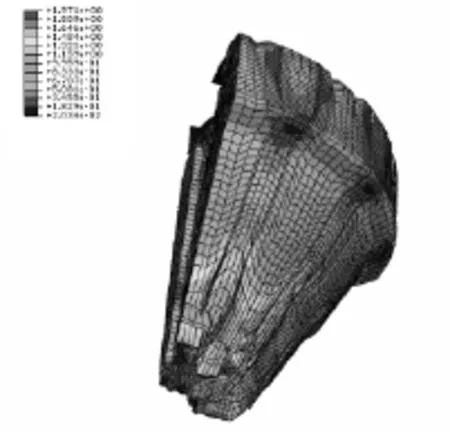

3.1.3 应力与应变

影响胶芯寿命的主要因素是在封井过程中橡胶的应力和应变的变化情况,因此对在封井过程中的应力和应变的分析尤为重要。图5为胶芯橡胶部分的应变云图。由图5可以看到:最大的应变集中在胶芯后面下部分,大部分单元的应力<20MPa,最大应变为197.1%。

图5 密封127mm钻杆时的橡胶应变云图

4 胶芯的制造

由于该胶芯承受的密封井压为105MPa,选用的橡胶配方需要具有较高的拉伸强度;由于反复的挤压变形,需要具有较大的扯断伸长率、疲劳强度和较小的永久变形。选用丁腈橡胶(NBR)为原材料。丁腈橡胶主要由单体丁二烯和丙烯腈通过乳液聚合而成,其拉伸强度和耐油性能主要是由较高极性的丙烯腈基团决定。因为随着丙烯腈含量的提高,其耐油性能、耐热性能、力学性能等均有所提高。因此选用丙烯腈含量高、强度大、门尼粘度中等、生热少、加工性能良好、且质量较为稳定的丁腈橡胶。

为提高胶芯的各项物理性能,选用有机和无机的配合剂,适量的高耐磨炭黑等作为补强和填充剂,选用增粘树脂与炭黑协同作用,使胶料伸长率大、强度高、耐撕裂性能优良。

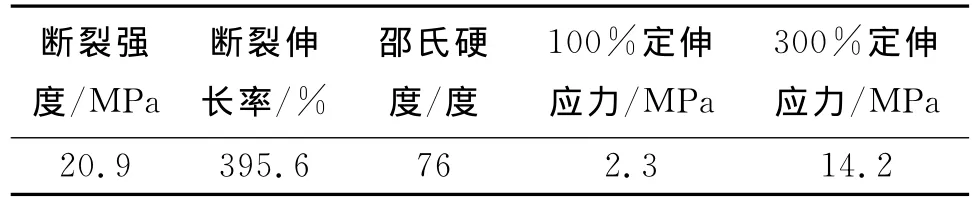

橡胶试样的试验参数如表1所示。

表1 橡胶的性能参数

为保证胶芯的尺寸精度,在模具的设计中根据橡胶材料成形收缩的特殊性及橡胶的硬度、硫化温度和时间,采用一定的比例进行放大处理,设计结构合理的模具。在数控加工中心进行精密加工。骨架采用合金钢材料,精铸成形,调质处理,确保具有足够的强度。

5 室内试验

依据GB/T 20174—2006 标准[4]的要求,对该胶芯进行了出厂试验验证和疲劳试验验证。出厂试验包括封127mm(5英寸)管柱和空井,稳压10 min。疲劳试验密封127mm(5英寸)管柱,采用10.5MPa的液控关闭压力关闭胶芯,低压1.4~2.1MPa,高压105MPa。每开关7次进行1次密封压力试验,共87个压力循环,开关胶芯609个循环。按照防喷器现场使用要求,每天开关1次,每7 d进行1次压力循环,其使用寿命达到20个月,超过了API 16A(密封127mm 管柱,52个压力循环,开关胶芯364个循环)规定的指标。

疲劳试验后胶芯的磨损如图6所示,可以看到:在胶芯下面外圆处和顶部破损较严重,顶部是橡胶损失最大的区域,主要原因是由于密封钻杆时骨架与钻杆之间以及钻杆与钻杆之间间隙的存在,致使橡胶从间隙处流失。该处橡胶的流失是胶芯密封失效的主要原因。

图6 疲劳试验后胶芯磨损情况

6 结论

1) 通过对FHZ28-105型环形防喷器胶芯的有限元三维模拟计算和试验验证,表明该锥形胶芯的结构设计可以满足井口压力为105MPa时,封闭127mm(5英寸)钻杆和全封井口的要求,橡胶的变形及应力在橡胶的弹性范围内,设计和制造完全满足GB/T 20174—2006标准的要求。

2) 在胶芯的下面外圆处和胶芯的顶部,橡胶容易撕裂和脱落。建议增强橡胶与支撑筋之间的粘结力,以防止环形胶芯损坏。

3) 105MPa环形防喷器胶芯的研制成功,为国产高压环形防喷器奠定了技术基础,为高压油气开采提供了可靠的保障。

[1]裴东林,杨 勇,李天德.环形防喷器胶芯失效的原因及提高胶芯使用寿命措施的分析[J].装备制造,2009(11):143.

[2]林 军.液压球形防喷器胶心骨架的力学分析[J].石油机械,1990(6):1-5.

[3]何朝东,何祖清,叶 峰,等.封隔器工作性能试验研究[J].石油矿场机械,2007,36(2):37-38.

[4]GB/T 20174—2006,钻井和采油设备 钻通设备[S].