塔架式抽油机PLC控制系统设计

郭庆荣,李 全,曹 佳,胡 勇,刘建鹏,赵春喜

(1.渤海装备新世纪机械制造公司,天津300280;2.国家油气田井口设备质量监督检验中心,湖北 荆州434000;3.中国石油管道工程有限公司 天津滨海分公司 ,天津300457)①

针对油田井深的增加及高黏度稠油的开采现状,研制了一种新型塔架式抽油机。该机型具有悬点载荷大、长冲程、低冲次及节能的特点。目前,立式抽油机大多采用电气系统控制电机正反转完成其换向。电气换向方式主要有2类:①采用传感器(接近开关)作为换向位置信号,其缺点是当改变抽油机冲程时需要停机,重新安装传感器的位置;②采用PLC编程对电机脉冲编码器进行高速计数,到达计数值后进行换向,因此可以在不停机状态下,通过更改设置而更改换向位置。通过对比分析,采用PLC编程的方式进行塔式抽油机换向,具有更加智能、方便、控制灵活等优点[1]。笔者根据塔架式抽油机的运行特点设计控制系统,采用PLC进行控制,并利用PLC高速计数器对电机转速脉冲进行计数,实时定位抽油机的运行位置,从而实现了抽油机的自动控制,并且可以在不停机的情况下实现冲程及冲次的无极调节。该PLC定位控制系统达到了良好的使用效果。

1 塔架式抽油机基本结构及运行模式

设计的塔架式抽油机主要由内置减速器卷筒、前后传动皮带、前后传动轮、开关磁阻调速电机、配重箱、位置传感器等组成,结构如图1所示。

图1 塔架式抽油机结构

系统应用了开关磁阻电机,具有转速无极可调、适用于频繁启停及正反转运行和系统效率高的特点[2]。通过电控系统控制开关磁阻电机实现正反转动,经减速器、弹性柱销联轴器驱动卷筒正反转动,经卷筒缠绕或释放传动皮带带动抽油杆上下往复运动,实现抽汲原油。当电动机逆时针方向转动时(由电动机输出轴端看),卷筒缠绕前传动皮带,提升抽油杆上行,同时释放后传动皮带,使配重箱下行;当电动机顺时针方向转动时,卷筒释放前传动皮带,使抽油杆下行,同时缠绕后传动皮带,提升配重箱上行。

采用PLC编程自动控制电机换向。设计控制系统的关键在于实时确定抽油机悬点的位置,从而按照设计的运行模式,由所设计的PLC程序给定电机的转速和运行方向。本控制系统采用接近开关,设定1个原点(起始点),抽油机运行到此点时,其光杆运行到最底部,即抽油机处于下冲程最低点。这样,不论如何更改冲程值,都能保证光杆运行到底部,从而保证抽油泵柱塞始终在下死点以上往复运动。设置上、下运行极限点,用于超行程保护。

2 控制系统设计方案

2.1 控制系统结构

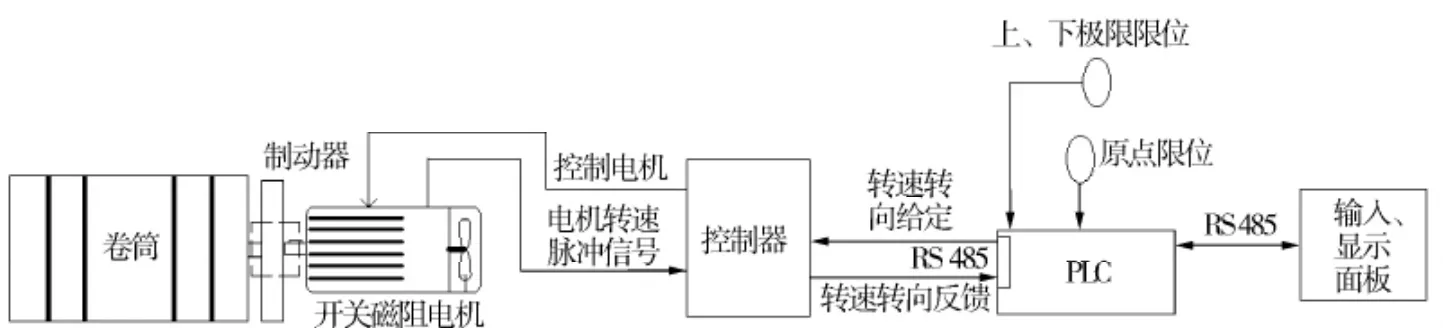

将配重端设计为抽油机运行行程计数端,在配重端位置上方设置接近开关作为原点,再设置上下极限位置接近开关作为超行程保护。选用SIMATIC S7-200型PLC,将接近开关信号、开关磁阻电机控制器的转速、转向信号接入PLC,设置PLC高速计数模式。通过SIMATIC TD200人机界面输入冲程、冲次、电机转速参数及报警信息显示,通过RS485接口将人机界面与PLC、PLC与开关磁阻电机控制器连接,实现控制及运行参数(上、下冲程电机转速,冲程,故障信息等)通讯和设置。

具体控制方式是:由原点接近开关给PLC原点位置信号,开关磁阻电机的编码器及其控制器负责检测电机的旋转位移和方向,将转速脉冲信号和转向信号传给PLC高速计数器进行计数,由计数值确定悬点位置,继而控制电机的运行状态,由电机带动卷筒运行。控制系统结构框图如图2所示。

图2 控制系统框图

2.2 控制运行模式设计

控制模式由PLC程序进行设计。设置PLC高速计数器为带外部方向控制和启动及复位的单向增/减计数器模式,原点信号作为PLC高速计数器的复位信号,自动启动信号作为PLC高速计数器的启动信号。PLC程序根据设定的冲程,计算出电机减速、停止及换向时所对应的电机转速脉冲计数值,从而控制电机的转速及方向。抽油机启动开始自动运行时,在原点位置由0速启动至高速(面板设定上冲程运行速度),开始上冲程运行,离开原点的瞬间启动PLC高速计数器,进行增计数;当计数器计数到达减速位置对应的电机转速脉冲值时进行减速并低速运行;在低速运行时,到达停止位置时停止,并换向;再由0速启动至高速(面板设定下冲程运行速度),同时由控制器转向信号切换PLC高速计数器计数方向,进行减计数;计数器计数到达减速位置对应的电机转速脉冲值时进行减速并低速运行;在低速运行时,到达原点位置时停止,并换向,PLC高速计数器复位,重新计数;系统如此往复运行。控制流程如图3所示。

图3 控制流程

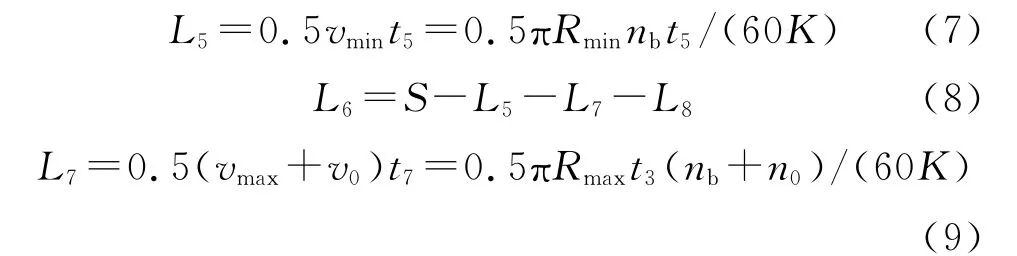

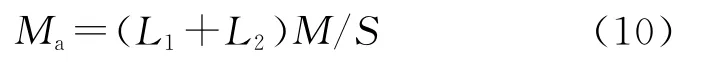

将抽油机上下往复运行过程分为8段,每段运行的行程分别记为 L1、L2、L3、L4、L5、L6、L7、L8。其中:L1为上冲程启动加速运行阶段;L2为上冲程匀速运行阶段;L3为上冲程减速运行阶段;L4为上冲程低速运行阶段;L5为下冲程启动加速运行阶段;L6为下冲程匀速运行阶段;L7为下冲程减速运行阶段;L8为下冲程低速运行阶段。电机转速n与时间t的理论关系如图4所示。

图4 系统理想运行转速与时间的关系

2.3 理想定位控制行程计算

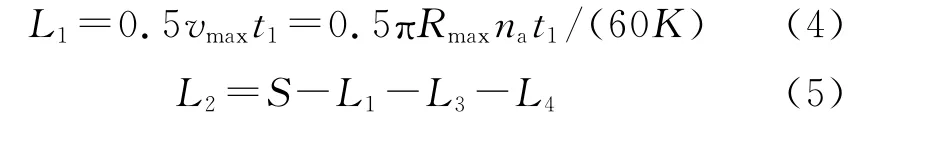

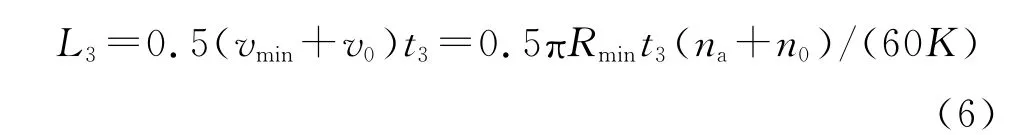

设抽油机最大设计冲程S1对应的计数电机脉冲个数为M1,设最小设计冲程S2对应的计数电机脉冲个数为M2(M1和M2可通过实际测量得到),则在此范围内任意冲程S所对应的全程计数电机脉冲个数值为

记人机界面设定的上冲程电机转速为na(r/min),设定的下冲程电机转速为nb(r/min),此时对应的冲次为N,卷筒内置减速器的减速比为K。考虑到因皮带缠绕在卷筒上,当皮带缠绕层数不同时,皮带的线速度也有所不同。当缠绕层数为i时,记最外层皮带与卷筒中心的距离为Ri(m),此时卷筒的线速度(单位:m/s)为

上冲程时:

下冲程时:

将抽油机上下往复运行每段运行的行程L1、L2、…、L8对应的每段运行时间记为t1、t2、…、t8;其中t1、t3、t5、t7为抽油机上、下冲程时加、减速时间,可通过PLC程序和开关磁阻电机控制器设置;L4、L8为低速缓冲运行距离,可按抽油机设计型号要求设定对应值。由抽油机运行工况可知,当抽油机运行到下冲程死点附近时,与配重端连接的皮带其线速度因皮带缠绕在卷筒上的层数最多(此时最外层皮带与卷筒中心的距离记为Rmax)而最快,记为vmax;当抽油机运行到上冲程死点附近时,与配重端连接的皮带其线速度因皮带缠绕在卷筒上的层数最少(此时最外层皮带与卷筒中心的距离记为Rmin)而最慢,记为vmin;记电机低速运行转速为n0,当电机低速运行时,与配重端连接的皮带其线速度记为v0。则有

L4为程序设计固定值。

L8为程序设计固定值。

则在抽油机运行控制过程中,上冲程减速位置脉冲值为

下冲程减速位置脉冲值为

在PLC中按照上述公式编写计算程序,得出每段的运行距离,即可按照所设计的控制运行模式设计程序,分段控制抽油机的运行。

2.4 实际定位控制设计需注意的问题

在实际运行中,需要考虑4个问题,不断地测试和完善硬件和程序。

1) 因皮带缠绕层数的不确定性和缠绕有一定的椭圆度、PLC高速计数的误差、现场负载对系统实际运行曲线的影响、系统运行时的惯性及其他误差等,还需在实际测试中对启动、减速、停止脉冲计数值进行修正,使系统在误差允许范围内运行。

2) 由于系统误差,在运行一段时间后,系统在下冲程过程中在还没回到原点时高速计数器就已经减计数到0,因此在PLC编程中需要加入检测系统回到原点时的高速计数器值的对比校正功能。

3) 在程序中设置好互锁及保护功能,防止系统因指令而错误动作。

4) 还需考虑到现场电磁的干扰,采取屏蔽和隔离等措施,避免造成PLC信号的误动作。

3 控制系统特点

设计的定位控制系统仅需使用1个原点位置传感器,利用PLC高速计数器对开关磁阻电机控制器发出的电机转速脉冲信号进行高速计数,并由开关磁阻电机控制器发出的电机转向信号进行增/减计数切换,降低了控制系统的成本。通过读取PLC内高速计数器值,能够实时读取系统的运行状态,从而可以很方便地通过程序设计,定位更改电机的运行状态,满足塔架式抽油机的运行设计要求。该控制系统无需对抽油机结构进行调整,可在不停机的情况下直接从TD200面板输入修改的冲程、冲次(通过设定上、下冲程电机转速修改),即可改变抽油机的运行状态,因此极大地降低了工人的劳动强度和生产成本。经过后期控制系统开发引进载荷传感器对抽油机悬点载荷进行间歇监测,控制程序可根据载荷情况自动调节抽油机的冲程及冲次,实现抽油机的智能化控制。

4 系统调试与运行

将编制好的程序下载到控制柜内PLC中,进行厂内调试。由开关磁阻电机、控制器、系统控制柜、接近开关、模拟塔架及负载等组成试验平台,在检查硬件电路接线正确后,设置好控制器参数,在TD200人机界面输入冲程和上、下冲程电机运行转速,启动自动运行开关,电机按照程序开始启动—匀速—减速—停止—反向启动—匀速—减速—停止,如此往复运行。厂内调试完成后,即可进行现场组装及调试。现场调试过程中,需考虑各种可能发生的情况,对控制系统的各项功能进行测试,发现问题及时修正控制程序,最终实现所设计的各项控制和保护功能。

5 结论

1) 该控制系统结合了开关磁阻电机具有四象限运行的特点,可频繁启停及正反转,冲次可无极调节,换向方便且具有节能效果。

2) 基于PLC编程,应用PLC高速计数器进行转速脉冲计数的定位控制系统能满足塔架式抽油机的运行控制要求,可实时给定冲程、冲次(由设定的电机转速给定),自动更改系统的运行状态。

3) 现场试验表明,其控制方式简便灵活,可靠性高,受机械条件约束少,并且可根据用户要求进行系统扩展,较好地适应了深井、稠油井的开采。

[1]张学鲁,于胜存.立式抽油机运行机理及典型结构[M].东营:中国石油大学出版社,2011:57-63.

[2]鲁晓军,李佃贞,王学峰,等.开关磁阻调速电机在抽油机上的应用[J].石油矿场机械,2006,35(4):103-106

[3]SIMATIC S7-200可编程序控制器系统手册[K].2000.