六辊可逆轧机工作辊剥落失效分析

吴国胜 栗 晓

(1.武汉钢铁(集团)公司研究院 湖北 武汉:430080;2.武汉工程职业技术学院 湖北 武汉:430080)

某公司带钢厂单机架六辊可逆轧机工作辊近期频繁出现辊身剥落和粘钢事故,共造成十几支工作辊报废。据该厂介绍,此批工作辊均为同一家轧辊厂制造,材质为Cr5,较易在轧钢过程中出现裂纹、爆辊现象,甚至有1支工作辊在磨辊区域放置时,突然发生爆裂,造成该厂工作辊使用和维护压力较大。通过到该厂轧辊车间实地查看工作辊剥落情况、现场测量剥落工作辊、同批次的待机工作辊和新工作辊硬度、并对84工作辊剥落块进行取样检验、失效分析,找出了80、84工作辊剥落原因。

1 事故调查

1.1 使用情况

84工作辊于某年12月底开始上机使用,至次年4月初在轧钢时突然发生剥落报废,整个服役期不足4个月。冬季服役,气温较低,对其抗事故性可能会有点影响,但是剥落时已经是春季,故季节的因素不是很大。据车间介绍,该辊共上机服役22次,正常辊耗仅为2mm,剥落当次服役正在轧制其上机后开始轧制的第1卷钢。由此可见,该辊平均磨削量偏低,但这是否就是导致该辊发生此次事故的原因,需要通过取样、检验和分析,才能得出结论。

1.2 断口分析

1.2.1 84工作辊

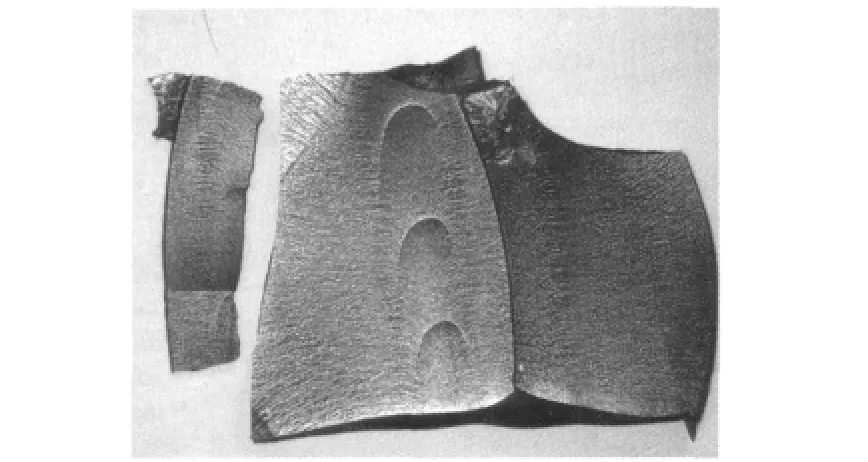

84工作辊辊身剥落断口形态见图1,可见其为较明显的带状剥落,其断口中间有一条明显的早期裂纹缓慢扩展形成的疲劳带,其断口较光滑,是由于该辊剥落之前疲劳带的上、下2个裂纹面发生较长时间相互摩擦造成的;而其两侧断口较粗糙,是由于该疲劳带扩展到一定程度,使得剥落块部位不再能够承受其受到的应力而发生瞬时脱落造成的;疲劳带及其周围断口较光滑,其剥落块断口形态见图2,其上可见明显的疲劳裂纹扩展留下圆弧状条纹,其突出处指向即是该疲劳裂纹的扩展方向。图1中左侧碎块为其断口中间部位疲劳带上的剥落块,也即图2中左侧碎块,其厚度约为1mm,宽度约为8mm,断为2节,全长约25mm;该碎块的2个断口面均已被磨光,表明裂纹撕开该碎块时较缓慢、以致留下扩展痕迹,或者撕开的时间较早,以致断口面被磨光。由于在该辊逆疲劳带裂纹扩展方向的辊身表面上没有发现裂缝、软点、或其它肉眼可见缺陷,使得裂纹源的性质仍然不清楚,给分析造成该辊剥落的原因带来一定困难。

图1 84工作辊辊身剥落断口形态

1.2.2 80工作辊

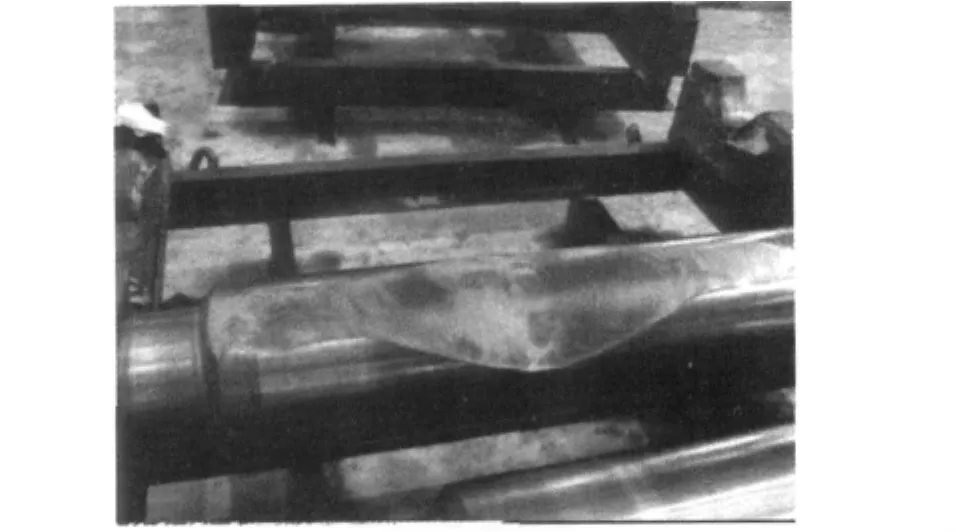

80工作辊剥落断口形态见图3,该辊也是在轧钢过程中大剥落报废。由图3可见,该辊为典型的带状剥落,且由于该疲劳带位于辊身中部,该疲劳带形成的应力集中能够同时向其两侧释放,致使其瞬时撕裂区像一对蝴蝶翅膀,故称蝶型带状剥落。这类剥落基本上都是由于轧辊表面因各种原因出现裂纹后未能及时换辊修磨、或虽然换辊进行修磨但裂纹未能消除干净,从而造成轧辊在继续上机服役过程中发生剥落事故[1]。这点在80工作辊上也得到证实:在该辊辊身表面上逆疲劳带裂纹扩展方向追溯,在距离剥落断口边缘约300mm处,发现1条明显的裂缝,此即是造成该辊剥落的裂纹源。这也说明为什么冷轧工作辊一定不能带裂纹上机使用的道理。

图2 84工作辊剥落块断口形态

1.3 现场检验

采用便携式里氏硬度计对上述2支剥落工作辊、若干同批次的待上机工作辊和新工作辊辊身表面硬度进行了检验,发现所有检验的工作辊辊身表面硬度范围为93-96HSD,且硬度均匀性较好,均为3个HSD。检验结果证明这批工作辊辊身表面硬度符合冷轧工作辊常规技术要求,说明其最终热处理工艺比较稳定。

图3 80工作辊剥落断口形态

2 试样和检验方法

对图2所示84工作辊剥落块进行取样和制样,并采用仪器分析或化验方法检验其化学成分、采用金相显微镜检验其金相组织和夹杂物级别、采用显微硬度计检验其显微硬度、以及利用X-射线衍射仪检验其残余奥氏体含量,以期找出该辊剥落原因。

3 检验结果与分析

3.1 化学成分

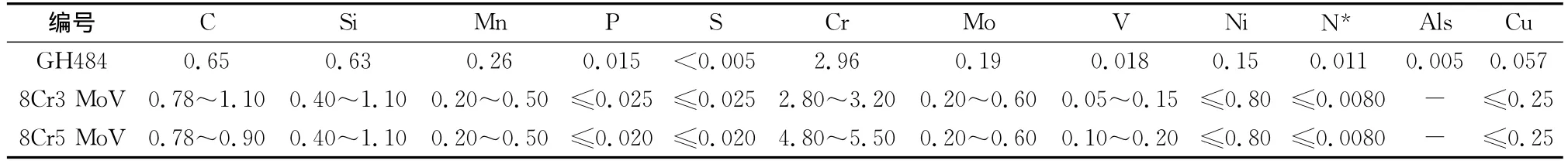

在取到的84工作辊剥落块上钻取粉末试样,并采用仪器分析或化验方法检验其化学成分,结果见表1;表中同时列出该厂所属公司企业标准Q/WG(ZG)01-2012《冷轧五机架锻钢工作辊》中8Cr3MoV和8Cr5MoV材质的成分要求,以便作对比分析。

表1 84工作辊剥落块试样化学成分(%)

由此可见,84工作辊材质并非为Cr5,而是为Cr3;且其碳、钒、钼含量低于8Cr3MoV材质的成分要求,氮含量高于8Cr3MoV材质的成分要求,表明该辊成分与8Cr3MoV材质要求有一定差别。Mo在冷轧工作辊材质中的主要用于提高淬硬层深度,并有利于提高抗热冲击性能,改善辊身工作层的耐热裂性能;V在冷轧工作辊材质中的主要用于细化组织和晶粒,且能降低过热敏感性、提高回火稳定性[2]。因此,该辊化学成分可能对其抗事故性产生不利影响。

3.2 金相组织

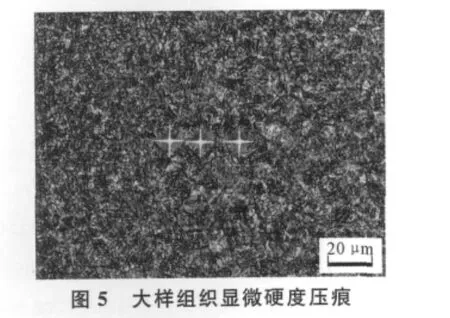

对上述2个剥落块取样进行金相检验,经过金相砂轮机切割、金相镶样机镶嵌和金相磨样机研磨、抛光,2个试样被制成金相试样,然后利用金相显微镜检验其组织、夹杂物和显微硬度等项内容,检验结果见表2。

由检验结果可见,84工作辊的夹杂物级别较低,金相组织和显微硬度也较好,表明该辊金相检验结果符合冷轧工作辊常规技术要求;只是2个试样的显微硬度差别较大,经过换算,小样肖氏硬度比大样高出近4个HSD值,这可能是由于小样2面断口都与辊身基体或辊面剥落块经历过较长时间的相互摩擦、以致被硬化的结果。

表2 84工作辊小块剥落块试样金相组织、夹杂物和显微硬度检验结果

3.3 残余奥氏体含量

利用X-射线衍射仪对图4所示GH484工作辊表层剥落块进行残余奥氏体含量测量,结果见表3。

表3 84工作辊表层剥落块残余奥氏体含量测量结果

由此可见,84工作辊4个部位的残余奥氏体含量均小于10%,符合冷轧工作辊常规技术要求。但是,经过对这4个数据进行具体分析,发现这4个数据差别还是比较明显的。

首先,可以认为辊身内部残余奥氏体含量为6.5%,应该是该辊材料在正常淬火+低温回火状态下的残余奥氏体含量;但其表面残余奥氏体含量为9.7%,可能与该辊曾经发生过事故、从而造成辊面处于二次淬火的高残余奥氏体含量状态有关;而其次表面残余奥氏体含量仅为2.6%,则应该与该辊面经过研磨后、其处于二次淬火状态的高残余奥氏体含量层已经被磨去、从而造成其下面的热影响层被暴露出来有关—— 即此处辊面处于高温回火状态,故其残余奥氏体含量很低;至于断口面的残余奥氏体含量为3.1%,这与其显微硬度较高相对应,应该与该断口面较光滑、可能经历过较长时间的摩擦、使得其残余奥氏体相已经发生相变、并导致硬度升高有关。由前述§1.2可知,84工作辊剥落块中至少存在2层疲劳裂纹扩展痕迹,而该辊此次剥落发生在其刚刚上机轧制第1卷钢时,故该辊遭受的热冲击事故应当在此次剥落之前。

由此可见,该辊平均磨削量偏低,而且在其整个服役期间还可能出现过事故,造成该辊的总体磨削量明显不够,致使该辊带着具有高残余奥氏体含量的受损辊面上机服役,应该是导致该辊发生此次事故的直接原因。

4 改进措施

在各种轧辊剥落形态中,带状剥落事故造成的轧辊损伤具有破坏性,很容易使轧辊报废;但因其剥落形态比较典型、独特,其发生、发展过程造成其剥落断口上至少有一条疲劳裂纹缓慢扩展形成的光滑疲劳带,也为预防带状剥落事故的发生提供可能;只要严格做到避免轧辊带伤使用,即只要发现轧辊受损,应当立即进行磨削修复,是完全有可能做到避免带状剥落事故的。

5 结束语

此次六辊可逆轧机工作辊在上机服役过程中频繁出现剥落事故,可能是由于其辊身表面损伤后未及时换辊修磨(如80工作辊)或虽然进行修磨但未完全消除损伤部位(如84工作辊),造成损伤部位形成疲劳裂纹,进而在继续上机服役过程中不断扩展,最终导致发生的带状剥落。

[1]吴国胜.冷连轧机工作辊剥落失效分析及改进措施[J].理化检验-物理分册,2006,Vol.42(7):366-368.

[2]文铁铮.冶金轧辊技术特性概论[M].石家庄:河北科学技术出版社,1995:172,212.