重轨轧辊技术参数的优化

石春有

(武钢条材总厂 湖北 武汉:430080)

某钢厂2007年从德国引进的高速重轨万能轧机生产线,既要生产重轨系列品种,又要生产型钢系列品种。由于轧辊没有共用性,使得轧辊储备量很大,轧辊成为厂里的消耗大户。重轨产品占全年总轧制量的95%以上,要降低轧辊消耗,首先应降低重轨品种轧辊的消耗。通过对BD1轧机采取优化轧辊孔型参数和孔型配置、对BD2轧机轧辊的材质进行优选、对万能轧机采取增大轧辊直径等措施,提高了轧辊使用寿命,各轧机重轨品种轧辊的消耗都有不同程度降低。

1 BD1轧机轧辊孔型优化配置

1.1 BD1轧辊孔型现状

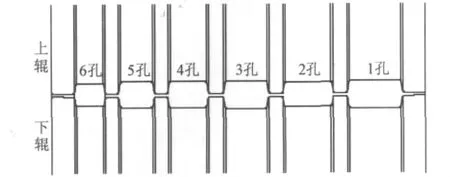

在重轨BD1(开坯轧机)轧辊中,为了轧制重轨系列的不同品种,德国西马克公司(简称SMS)在设计中一套轧辊配置了6个不同的箱形孔型(见图1)。

图1 重轨系列BD1轧辊配辊图

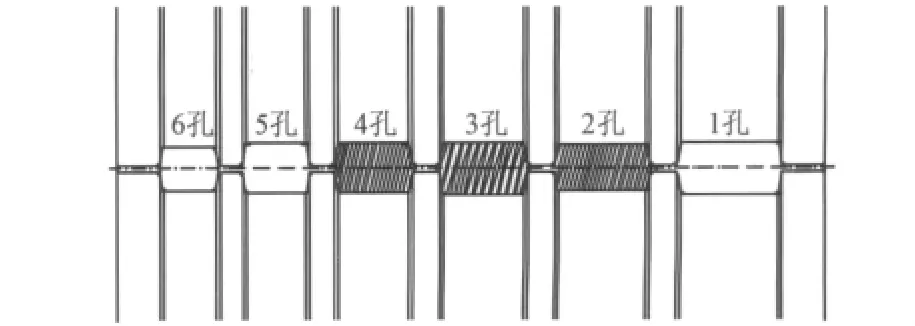

轧制的重轨系列P43、P50、P60 、UIC54、UIC60品种使用的是矩形坯料,在轧制P43品种时用轧辊孔型的2、3、4、5孔。轧制P50、P60、UIC54、UIC60品种时仅用轧辊孔型2、3、4孔(见图2)。但是轧辊的l、5、6孔不使用,每次轧辊孔型进行修复(车削)时也要跟着轧过钢的2、3、4孔一起车削。一套轧辊只相当于半套辊使用,轧辊使用功能降低了50%。BD1重轨轧辊体单重、价格昂贵,造成轧辊的极大浪费。

图2 重轨P50、P60、UIC54、UIC60孔型

1.2 优化轧辊孔型参数

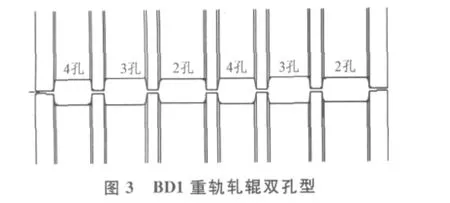

为了提高轧辊使用功能,通过优化轧辊孔型技术参数,对轧辊孔型重新排列组合,把BDl轧辊中原6个不同的孔型在开新辊时,分别设计成两个相同的2孔、3孔、4孔。即在一套轧辊中配置两套相同的孔型(简称双孔型轧辊,见图3),这样可使轧辊的过钢量可提高1倍,一套轧辊相当于原轧辊的两套辊使用,此套轧辊除P43品种外,其它重轨系列品种都可轧制。

1.3 效果分析

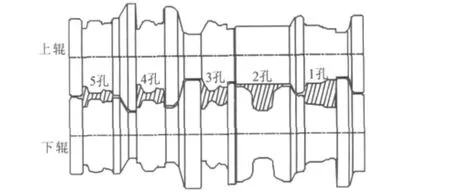

新系统双孔型轧辊专门轧制P50、P60、UIC54、UIC60重轨,通过实际使用效果非常好,新系统轧辊每次的轧制量是老系统轧辊两倍,达到了一套轧辊当两套轧辊使用的目的。BD1重轨轧辊双孔型实物图见图4。

从图中可看出,此套轧辊有两套孔型,即两个2孔、两个3孔、两个4孔。结束了原来一套辊当半套辊使用的历史。

轧辊消耗从原来的0.256kg/t降到0.128kg/t,降低了50%。双孔型轧辊不但可以大幅降低BDl轧辊消耗,还带来一系列消耗的降低:

(1)BDl轧辊导卫板消耗降低50%。单孔型导卫板的利用率只有50%,双孔型轧辊中所有的孔型均轧钢,导卫板得到了充分使用,导卫板使用寿命提高一倍,导卫板的数量可以减半;

(2)BDl轧机前后辊道的使用寿命提高一倍。因为双孔型轧辊中的6个孔型均轧钢,轧机前后辊道的辊身部分均与轧件接触,辊道得到了充分利用,辊道使用寿命提高一倍;

(3)轧辊的加工费用减半。双孔型轧辊相当原来单孔型轧辊的两套辊使用,车削轧辊刀具消耗和轧辊加工费用同时可以降低50%。由于一套轧辊中有两套孔型,中间没有换辊时间;

(4)可减少BDl轧辊的储备。由于一套轧辊当两套辊用,轧辊储备数量可减少。

2 BD2轧机轧辊材质的优化

2.1 BD2轧机轧辊状况

轧辊材质的选择是非常重要的,材质选择的是否合理,直接影响到轧辊消耗的高低和产品实物的质量。BD2轧机原来轧辊使用材质是合金铸钢。该材质特点是强度高抗冲击性强,其弱点是轧辊硬度低不耐磨。BD2轧辊在使用中出现孔型磨损快,孔型出现凹坑,造成重轨产品实物产生铁皮压入;轧辊辊环的大斜面易磨损造成孔型错位,使得产品的不对称现象严重(见图5)。

图5 BD2重轨轧辊配辊图

从图5中看出在轧钢时,上下轧辊两个大斜面是靠在一起相互产生摩擦挤压,由于合金铸钢轧辊的基体为珠光体,上下轧辊在挤压过程中极易产生磨损。轧辊斜面磨损后,在上下轧辊的斜面产生的间隙逐渐增大,导致上轧辊向1孔方向偏移,下辊向5孔方向偏移。轧辊偏移的结果使得孔型产生错位,造成上下轧辊在轧制中出现窜动现象,轧辊窜动的结果最终导致轧出的钢不对称。

2.2 轧辊材质优化

为了减少轧辊孔型的磨损和上下轧辊的窜动,减少因为轧辊磨损对重轨产品实物质量的影响,应对轧辊的材质进行优化。合金球墨铸铁轧辊的硬度比铸钢轧辊硬度高,轧辊耐磨性好,采用此轧辊可以减少轧辊孔型的磨损,且合金球墨铸铁轧辊每吨的单价比合金铸钢轧辊价格低12%~15%。另外由于轧辊中含有石墨,在轧钢时,上下轧辊的斜面在相互摩擦挤压过程中,轧辊中的石墨还可以起到润滑作用,使得轧辊的斜面磨损大大降低,轧辊上下轧辊左右窜动的现象得以控制。此材质轧辊的弱点是强度和抗冲击性能比合金铸钢低。通过对合金球墨铸铁辊的强度和冲击性能的可行性分析,BD2轧机完全可以用合金球墨铸铁辊代替合金铸钢辊。

2.3 效果分析

通过新材质轧辊的使用,轧辊的强度完全满足了工艺上的需求,轧辊辊环斜面磨损减小,每套轧辊的过钢量增加40%,产品实物质量明显提高,铁皮压入和不对称的现象大为改观。无论是轧辊的消耗还是轧制量及产品的实物质量都有不同程度的提高。目前BD2轧机重轨全部使用的是合金球铁轧辊。

合金铸钢轧辊的消耗是1.98kg/t,使用合金球墨铸铁轧辊后消耗为1.25kg/t。辊耗得到了明显的降低。

3 优化UF轧机重轨辊环参数

3.1 现状分析

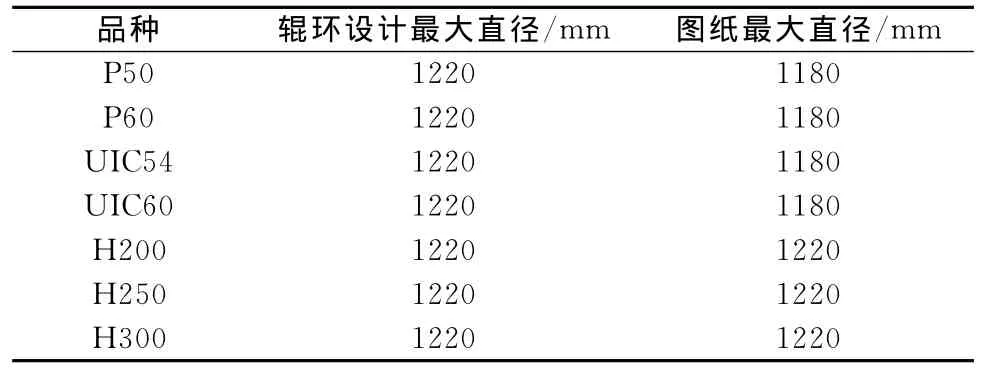

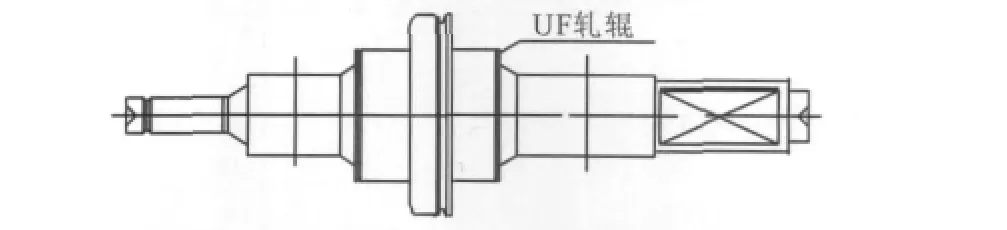

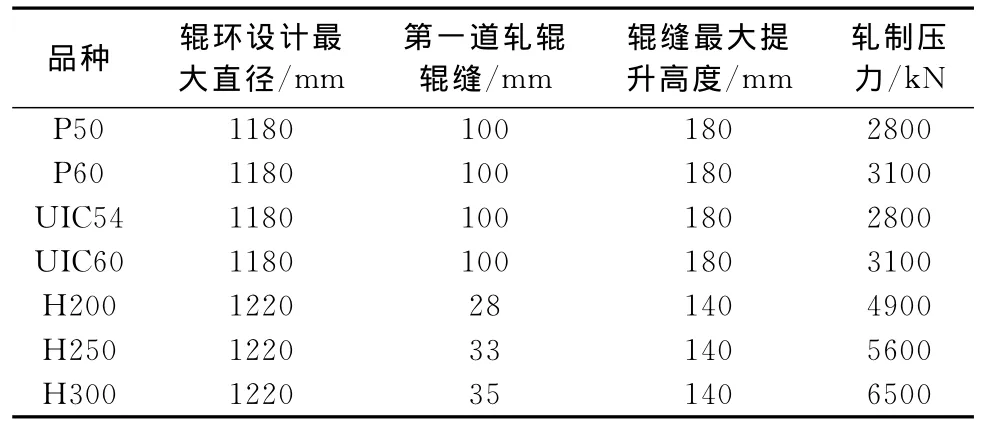

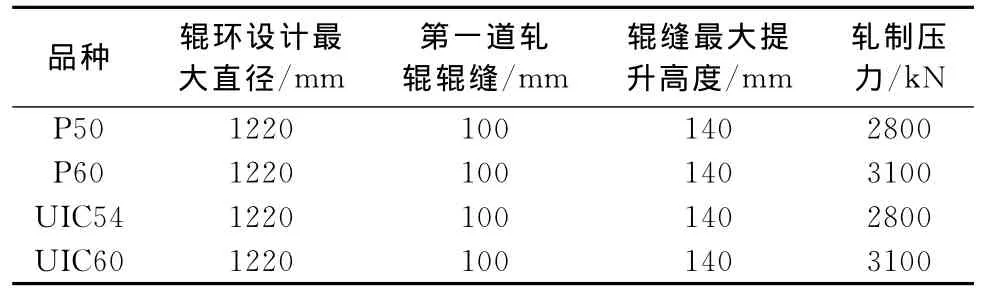

万能轧机组由UR中轧机、E轧边机、UF精轧机组成。其孔型系统由SMS提供。UF精轧机工艺上设计的最大直径为Φ1220mm,UF精轧机重轨品种系列轧辊辊环最大使用直径设计为Φ1180mm,而UF精轧机在轧制H型钢时,H型钢的各品种轧辊辊环最大使用直径为Φ1220mm。重轨和H型钢各品种UF轧机水平轧辊参数对照表见表1。

表1 重轨和H型钢各品种UF轧机水平轧辊参数对照表

从表1中看出,同为UF轧机,不同品种的轧辊辊环最大使用直径却不同。由于UF轧机重轨辊环最大使用直径为Φ1180mm,造成轧辊有效使用直径减少,轧辊的利用率降低。目前UF轧机重轨各规格轧辊最小使用直径为Φ1060mm,即轧辊有效使用直径为120mm(1180-1060)。轧辊的利用率约10%。如果H型钢各规格轧辊使用最小直径按重轨的最小使用直径相同进行计算,轧辊有效使用直径为160mm(1220-1060)。轧辊的利用率为13%,重轨各规格轧辊的利用率相对于H型钢的利用率低了30%。

3.2 原因分析

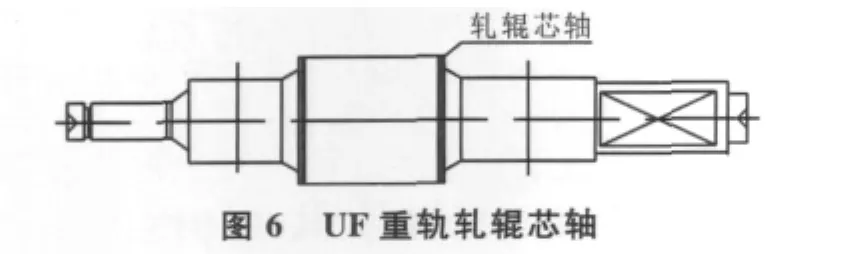

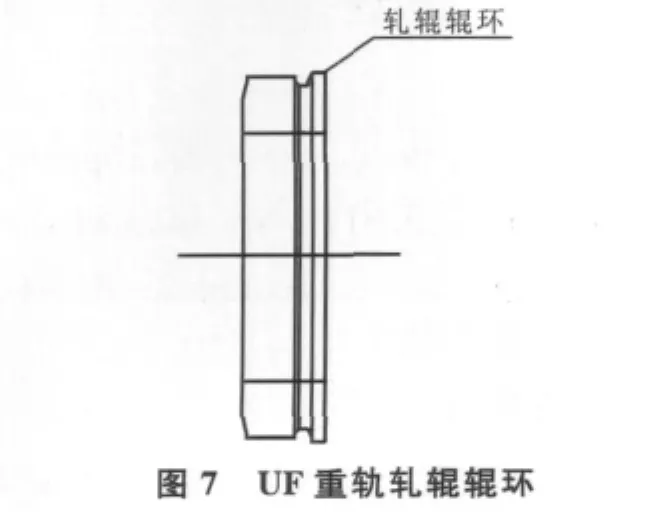

UF精轧机的水平轧辊由两部分组成,一个是轧辊芯轴,另一个是轧辊辊环,分别见图6和图7。

图7中显示的是重轨品种的轧辊辊环,不同品种的辊环的外观不同。轧辊辊环通过加热后,热装在轧辊芯轴上,组成UF水平轧辊(见图8)。

图8 UF重轨水平轧辊

轧辊辊环是从最大直径使用到最小使用直径时报废,当轧辊辊环报废后,将套在芯轴上的辊环取下,将使用后的芯轴再与新辊环重新热装在一起组成新的UF水平轧辊,轧辊的芯轴可以反复使用三次。即一根芯轴先后可与3个不同辊环相配,无论每次轧辊辊环直径的大小,不影响轧辊芯轴的使用次数。

如果重轨使用Φ1220辊环,使用直径可增大40mm,轧辊有效使用直径为160mm,为原设计辊环的1.34倍(160/120=1.34)。轧辊心轴的利用率可提高34%,增大后的轧辊辊环一套轧辊相当于原来辊环的1.34套使用,相当于一根芯轴可与4个原来的辊环相配。

在建设初期,曾建议SMS公司将UF轧机重轨辊环的最大使用直径由Φ1180增达到Φ1220,但SMS认为工艺上UF轧机重轨水平轧辊的开口度不够,辊环的直径不能增大。如果将重轨UF轧机辊环的最大直径增大到Φ1220,即可节约轧辊辊环和轧辊芯轴的费用,针对这一问题进行了可行性分析。

3.3 方案的可行性分析

UF轧机重轨每套轧辊有两支水平轧辊,轧辊水平辊装配图见图9。

图9 UF轧机重轨水平轧辊装配图

从图9看出,上下轧辊的开口度即是轧辊的辊缝。图中辊缝设定为100mm,为轧制第一道次钢时轧辊的辊缝值。针对UF轧机重轨水平辊开口度不够一说,对UF轧机H型钢和重轨轧辊的各类参数进行采集,通过模拟轧制采集有关参数,采集的UF轧机轧辊参数比照表见表2。

表2 UF轧机轧辊参数采集比照表

从表2中得知,重轨系列品种UF轧机轧辊第一道次的辊缝均为100mm。是重轨轧钢各道次中辊缝最大的,当轧辊辊环直径为Φ1180时,轧辊辊缝的最大提升高度为180mm。H型钢各品种的轧制压力几乎高出重轨系列品种的一倍。如果将重轨系列品种UF辊环直径增大到Φ1220时,UF轧机重轨轧辊的相应参数将发生变化,变化后的UF轧机重轨轧辊参数见表3。

表3 UF轧机重轨轧辊参数表

从表3中看出,轧辊的辊缝是不变的,当轧辊辊环直径取最大值为Φ1220时,轧辊辊缝的最大提升高度为140mm,与H型钢的最大提升高度相一致,仍大于轧辊的辊缝值。因为轧辊的开口度就是轧辊的辊缝值,开口度为100mm,即可满足轧钢的需求,而实际轧辊的最大开口度为140mm,比实际需要的开口度还大40mm,各规格重轨的轧制压力不变。所以将UF轧机重轨轧辊辊环直径增大到Φ1220是可行的。并在UF轧机的计算机上对重轨Φ1220辊环进行模拟轧制,将模拟中的辊环参数设定为Φ1220获得通过。

3.4 实施效果

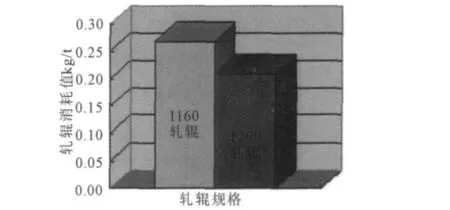

为了慎重起见,将现场实际模拟轧制采集的参数向SMS公司进行了通告,SMS回复是“方案可行”。在各种数据可行的情况下,在UF轧机重轨P60品种中进行了试用Φ1220的辊环。首先从轧辊与导卫板的装配过程中,没有出现异常现象,轧钢在调整过程中也没有增加调整难度,试轧获得成功。随后Φ1220的轧辊在重轨UF轧辊中扩大使用,在轧制过程中没有出现任何的副作用。目前UF轧机Φ1220轧辊辊环已正式在重轨系列品种中使用。开创了全国同类型轧机使用Φ1220轧辊辊环的先河。万能轧机各机架轧辊消耗为:UR轧辊单耗为0.41kg/t,E轧辊单耗为0.051kg/t,UF 轧辊单耗为0.223kg/t。UF轧机采用Φ1220轧辊辊环和采用Φ1160轧辊辊环消耗对比见图10。

图10 UF轧辊采用不同辊环消耗对比图

4 结束语

通过对各架轧机重轨轧辊技术参数的优化,取得了明显的经济效益,BD1重轨轧辊孔型的使用功能提高一倍,一套轧辊相当原来两套轧辊使用。BD2重轨轧辊孔型的过钢量增加40%,同时轧辊的采购费用也降低。万能轧机UF轧辊的利用率提高30%。各轧机的轧辊消耗都有不同程度的降低,产品质量也得到了有效控制。今后将不断探索降低轧辊消耗的新途径。

[1]白光润,栾瑰馥,朱殿强.孔型设计[M].沈阳:东北工学院出版社,1992.