乳业生产安全概述(八)

文 / 张书义

(全国畜牧总站)

▲接本刊2012年第8期

9.4 酸奶

9.4.1 酸奶生产加工工艺

酸奶工艺流程如图3所示。

9.4.2 特点、特性、标准

经乳酸菌(保加利亚、乳酸链球菌等)发酵;发酵剂分为“一次投”、企业自培养(3~4 代);按照发酵先后分为搅拌型和凝固型;活菌型需冷藏,杀菌型可常温保存;产品标准为GB 19302。

9.4.3 主要过程控制要求

接种的操作(人工、自动)和环境;发酵剂纯度、活力;培养基的制备;发酵时间、温度及酸度的控制(一般为4 h、70°T);酸奶车间相对独立;活菌酸牛乳的冷链保证(2~6 ℃);加入果料的酸牛乳,要特别注意霉菌污染的控制。

图3 酸乳生产加工工艺

9.5 乳粉

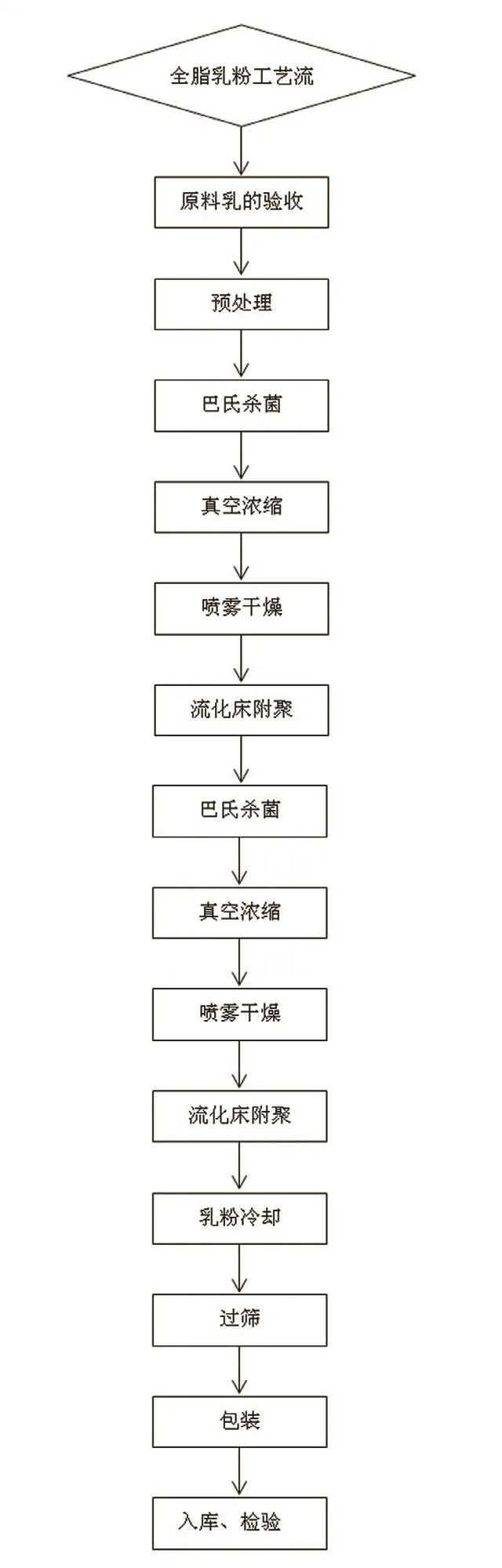

9.5.1 乳粉生产加工工艺(以全脂乳粉为例)

乳粉的工艺流程如图4所示。

9.5.2 特点、特性、标准

乳粉生产分为干法和湿法2 种,湿法生产一般为专业工厂所采用,设备投资大。乳粉品种繁多;产品标准为GB 19644 ;生产规范应符合GB 12693和(或)GB 23790。

9.5.3 重要过程控制要求

浓缩乳浓度、浓缩乳温度;喷雾压力或离心盘转速;干燥室进风温度与进风量、干燥室排风温度与排风量;进风口的空气过滤系统卫生保障;设备维护以防止金属等异物的混入;配方乳粉要保证营养成分的均匀与确认;生产甜粉时,要保证蔗糖的质量;干法生产时,要注意原辅料的安全性;生产工业用乳粉的原料奶质量;乳粉干法生产时要特别注意原料粉、其它辅料的安全性和产品的均匀度;乳粉包装车间的卫生条件。

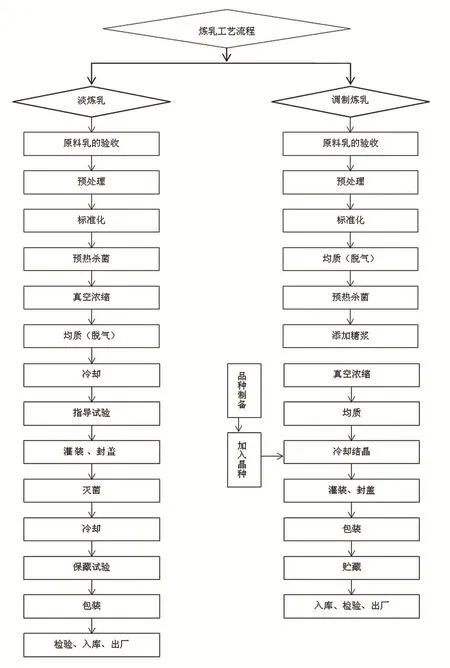

9.6 炼乳类

9.6.1 炼乳生产加工工艺

炼乳生产工艺如图5所示。

9.6.2 特点、特性、标准

零售、食品工业用;热带地区、军事用;产品标准为GB 13102。

9.6.3 重要问题的提示

产品胀罐:(1)微生物胀罐:酵母菌、乳酸菌、丁酸菌。预防:杀菌消毒、防污染;不用劣质蔗糖;罐要充满;半成品不暴露于不洁环境。(2)理化性胀罐:灌装温度过低而贮存温度过高,形成热胀冷缩。预防:灌装时,适当提高乳温,缩小罐内外温差。

9.7 奶油

9.7.1 奶油生产加工工艺

奶油生产加工工艺如图6所示。

9.7.2 特点、特性、标准

产品标准为GB 19646;奶油贮存温度为-15 ℃;稀奶油贮存温度为2~8 ℃。

9.7.3 相关提示

巴氏杀菌或UHT灭菌、均质后的稀奶油必须迅速冷却到6~8 ℃,贮存时间宜少于24 h,不包括发酵奶油;甩油时的温度为8~11 ℃;安那妥(β-胡萝卜素)的规范使用;人员及器具、工作环境的卫生条件。

稀奶油生产与奶油生产的前段基本相似。

9.8 干酪

图4 乳粉生产加工工艺

9.8.1 原干酪

(1)生产加工工艺

原干酪(天然干酪)生产加工工艺如图7所示。

(2)特点、特性、标准

干酪发酵剂分为细菌发酵剂(乳酸球菌、乳酸杆菌、嗜热链球菌等)和霉菌发酵剂(对脂肪分解强的白青霉、蓝青霉);凝乳酶(剂)中理想的是反刍动物(小牛、羊)皱胃的提取物——皱胃酶,有时以猪胃蛋白酶替代皱胃酶;凝乳酶效价(活力)见IDF的2002版标准176公告;产品应符合GB 5420要求。(3)相关提示

①干酪奶杀菌温度和时间为63~65 ℃、30 min或72 ℃、15 s,目的是防止致病微生物的危害,提高干酪成品得率;发酵剂纯度、活力;培养基的制备;发酵时间、温度及酸度的控制;盐水要求:盐渍时,盐水浓度为15%~25%,温度为12~14 ℃;人员、工器具、环境的卫生保证;所用添加剂应符合国家食品添加剂管理要求。②干酪成熟时间、温度、湿度,依品种不同而异(有专门成熟度检测要求):如契达干酪为6~12 个月、16~3 ℃;荷兰哥达干酪为3~4个月;蓝纹干酪为3~4个月;瑞士干酪为4~12 个月、10~13 ℃。③干酪商品零售时需要冷藏(0~6 ℃)。④干酪类分为原干酪(天然干酪)、再制干酪(重制干酪、融化干酪、加工干酪)、干酪食品三大类,产品包装标识应按工艺和成分,明确标清具体是哪类。

9.8.2 再制干酪

(1)再制干酪生产工艺

再制干酪是以1 种或1 种以上同种或不同种的天然干酪为主要原料,配以必要的食品或食品添加剂,经过计算、配料、融化、乳化、杀菌,再成型而制成的乳制品,常见于快餐的汉堡包中。其工艺为:干酪原料混料计算→干酪修整→原料称量并粉碎→加乳化盐→融化锅内搅拌、加热、融化(乳化)、杀菌(升温要求:由料温升至64 ℃为2 min;65~70℃为30 min)→保温灌装→冷却至室温→装箱→冷藏(2~6 ℃)。当采用一体化成套设备生产再制干酪时,其工艺流程略有差异。

(2)干酪原料混料计算

不同批次的天然干酪,具有不同的脂肪和干物质含量。在实际生产中,进行干酪原料混料计算是非常必要的,其目的是把实际指标值与预期值之差限制在合理误差内。注意:计算时应考虑融化过程中洁净蒸汽所产生的冷凝水对产品的影响。(3)乳化盐

为了使再制干酪成品具有特定的组织状态和适用性(如切片状、块状或可涂布性等),同时改善风味和调整pH值,单独或混合加入食用柠檬酸盐、磷酸盐、聚磷酸盐,以上盐类统称乳化盐。一般总添加量平均为料重的2%~3%,如市场上快餐汉堡包用片状干酪,其乳化盐是由柠檬酸钠和磷酸氢二钠混合而成,二者比例为5∶1;市场零售涂布干酪的乳化盐是二磷酸钠和磷酸氢二钠混合而用,二者比例为1∶2。柠檬酸盐主要用于片状、块状的再制干酪中;磷酸盐可使再制干酪变稀,主要用于涂布再制干酪中,聚磷酸盐具有强乳化作用,用量应少。产品标准符合GB 25192。应注意的是,所用乳化盐应符合国家食品添加剂管理要求;另外,还应建立人员、环境、工器具等的卫生保证措施。

(4)干酪食品

应注意干酪食品与天然干酪、再制干酪的区别。干酪食品是以1 种或1 种以上天然干酪或再制干酪,添加或不添加食品卫生标准所规定的添加剂,经粉碎、混合、加热融化而制成的产品。同时规定,产品中干酪的重量须占总重量的50%以上,当添加香料、调味料或其它食品时,须控制在产品干物质总量的1/6以内;可以添加非乳源的脂肪、蛋白质或碳水化合物,但不得超过产品总质量的10%。

图5 炼乳生产加工工艺

图6 奶油生产加工工艺

9.9 其它乳制品

包括干酪素、乳糖、乳清粉、初乳制品等,请读者参考有关专业文献,在此不逐一论述。

9.10 冰淇淋

近年来,我国冰淇淋产量每年以25%的速度递增,已成为继美国、加拿大、澳大利亚、日本等国之后的冰淇淋消费大国。我国冰淇淋在发展的同时,也出现了一些问题,主要表现为由原料、生产环境、储运销售环节引起的交叉污染,消费前冷库温度波动造成的安全性下降,添加剂的滥用,总固形物、总糖、脂肪、蛋白质等含量达不到规定要求,微生物严重超标等。

加入世界贸易组织后,提高冰淇淋产品质量尤其是卫生安全质量,增强市场竞争力已迫在眉睫,尤其急待引入HACCP体系管理,使我国冰淇淋的食用安全性得以保证,达到预防、消除和降低冰淇淋食用风险性的基本目的。

图7 原干酪(天然干酪)生产加工工艺

图8 冰淇淋生产加工工艺

9.10.1 冰淇淋生产加工工艺

冰淇淋生产加工工艺如图8所示。

9.10.2 特点、特性、标准

物料混合:生乳、乳粉、奶油(包括人造奶油)、蔗糖、稳定剂、蛋制品、果汁等;一般为工厂专业化生产,采用专门的成套设备;冰淇淋产品应符合SB/T 10013和GB 2759.1要求;奶昔、圣代属于软冰淇淋。

9.10.3 相关重要提示

(1)冰淇淋食品的原料,由于含有对微生物敏感的稀奶油等乳成分,加工过程中即使进行了有效的杀灭有害微生物的过程(巴氏杀菌),但加工后的产品在消费者食用前仍有可能重新染菌;冰淇淋的消费人群广泛,包括儿童、老年人、免疫功能低下者等特定群体。因为冰淇淋在食用前无须进行最后的热处理,所以在美国“国家食品微生物标准咨询委员会”已明确的6 种危害中,冰淇淋已被确定为一种风险危害级别很高的食品。

(2)应特别注意以下关键点:所用主要原料的安全性(尤其是乳粉);其它辅料、添加剂的安全性(卫生消毒保证);老化成熟罐使用前的严格消毒与杀菌;老化成熟的冷却温度与老化时间(一般为2~5 ℃、4~24 h);-30~-40 ℃速冻硬化处理的保证;内包装物的卫生性、完整性、密封性(防止后期污染);贮存、运输、零售的温度保障(低于-22℃);所用原料及添加剂应符合国家食品和食品添加剂的管理要求。

(3)对冰淇淋产品实施监督抽查时,应按照《产品质量监督抽查实施规范 冷冻饮品》(CCGF 118-2008)执行。

(续完)