新型测力轮对标定试验台研制

胡爱全,祖宏林,张志超,储高峰,章 亮

(中国铁道科学研究院 机车车辆研究所,北京100081)

测力轮对是轨道车辆动力学试验研究中的核心传感器件,其性能的优劣,直接影响着被试对象的评估结果。测力轮对标定试验台是标定测力轮对输出特性、检验测力轮对各项性能指标的专用设备,测力轮对标定是测力轮对研究及运用中的重要环节。

随着我国铁路快速发展,机车车辆制造技术大幅度提升,对测力轮对的性能也提出了更高的要求。以往的测力轮对标定手段,无论是设备适应能力,还是标定结果的准确程度以及完整性方面,都已无法满足相关科研活动的需求。研制更加科学、先进测力轮对标定设备已显得日益迫切。

1 现有测力轮对标定手段及其技术状态

测力轮对标定一般是指在静止状态下对测力轮对这种特殊传感器施加静态载荷,并测定其输出特性的过程。其目的就是要通过标定得到测力轮对的输出特性,以判定测力轮对测量相关物理参量的性能及其质量状态。

目前国内外测力轮对静态标定设备的结构形式多种多样。图1是国内的LDBD-01型测力轮对标定台,采用了可外翻加载龙门架主体结构设计形式,方便了测力轮对装入与取出作业;装卡限位采用了丝杠顶推限位机构,增强了对不同结构形式测力轮对进行装卡的适应能力;其主要不足是采用了一维测力滑台,无法进行纵向加载,标定项目缺失。图2是从美国引进的TTCI测力轮对标定试验台,采用了二维测力滑台,具备了垂、横、纵3个不同方向加载标定测力轮对输出特性的功能;主体结构采用的是固定框架结构,测力轮对装入和取出作业时,必须拆除固定框架整个顶部组件才能进行,工作效率较低;测力轮对的装卡定位采用了垂直导框限位方式,只能适用于不带轴箱体的测力轮对标定,设备利用率较低。

图1 LDBD-01型测力轮对标定台

图2 TTCI测力轮对标定台

2 新型测力轮对标定试验台的设计要求与设计目标

如何在新型测力轮对标定试验台的设计中克服现有标定设备存在的不足,在做到标定数据完整、准确的基础上,又具有高效快捷、操作简便、适应性强的特点,是新型测力轮对标定试验台研制需要统筹规划和必须解决的问题。经过充分论证和优化,提出新型测力轮对标定台设计要求及设计目标如下:

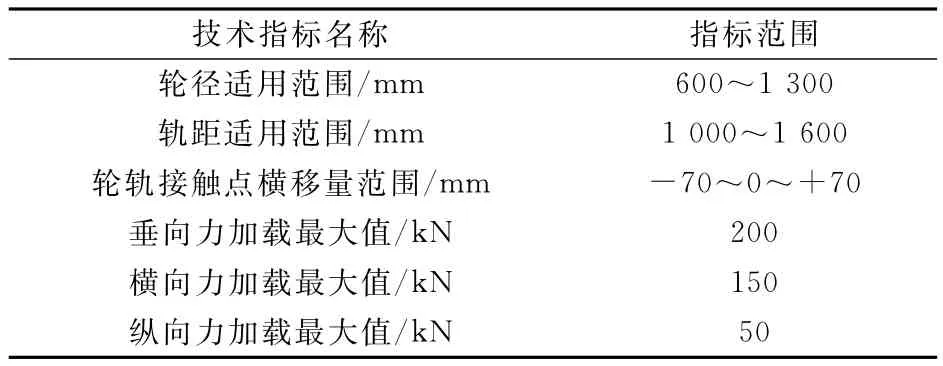

(1)标定台应能实现对测力轮对施加垂、纵、橫3个方向载荷的独立加载,也可实现组合加载。为满足未来可能出现的33t大轴重机车测力轮对的标定需求,新型测力轮对标定试验台垂向和纵向单侧最大加载能力分别设定为200kN和50kN;横向力最大加载能力设定为150kN。

(2)新型标定台应具备宽轨距及轮径的测力轮对标定适用能力。既能够适应从米轨(1 000mm)、准轨(1 435mm)到宽轨(1 524mm)等不同机车车辆测力轮对的标定需求;同时也要满足轮径范围从φ600mm~φ1 300mm的测力轮对的标定需求。

(3)新型测力轮对标定试验台应具备轮轨接触点横移量调整并给出指示的能力,以实现以滚动圆为基准的轮轨接触点横移量调整与设定。其调节的范围应能够实现从测力轮对轮缘顶部到轮辋外侧面范围内全程可调,即应将轮轨接触点位置调整范围设置在0~±70mm范围内。

(4)新型测力轮对标定试验台应能方便的实现各种类型测力轮对装入、取出作业。避免现有测力轮对标定试验台在标定过程中必须拆除标定台部分组件后才能实施装入、取出的繁琐作业方式。

(5)新型测力轮对标定试验台应具备在标定过程中,方便的对测力轮对实施横向(轴向)及纵向(牵引方向)限位、定位的功能。横向限位、定位装置(机构)应能适应轮对标定过程中频繁起升和降落操作的特点。即限位装置与承载鞍或轮对轴箱体接触的部分,应具有与测力轮对垂向升降动作保持随动的能力。纵向限位装置(机构)应能较好的适应不同轮径测力轮对对其位置高度提出的可调整要求。即纵向限位装置应具有垂向位置宽范围可调的能力。综合各种类型测力轮对轮径大小的不同,将其调整范围设定在1 000mm以内。

(6)新型测力轮对标定试验台应采用组合承载鞍做为对被标定测力轮对实施限位及垂向加载、横向及纵向限位的中间体。该组合承载鞍应能满足各种不同类型轮对轴承外径尺寸对其提出的适应性要求,且应具有方便装卡的特性。

(7)新型测力轮对标定试验台应采用液压加载的方式,提供垂向、横向、纵向等所需的静态载荷。

表1汇总了新型测力轮对标定试验台应达到的技术指标。

表1 新型测力轮对标定试验台的技术指标

3 新型测力轮对标定试验台组成与结构设计

根据给出的新型测力轮对标定试验台设计要求,我们可以确定新型测力轮对标定试验台应该包括以下几个组成部分(如图3)。

图3 新型标定台结构组成框图

(1)主体结构部分

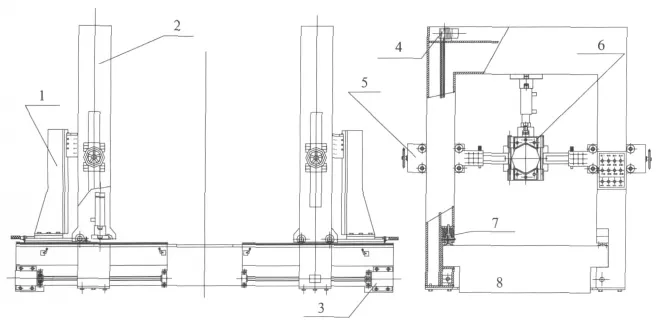

根据新型测力轮对标定试验台的设计要求及设计目标,可将新型测力轮对标定试验台的主体结构(图4)划分为以下几个具体的功能单元:加载龙门架、承载底座、横向限位装置、纵向限位装置、组合承载鞍、电气控制及驱动机构。

加载龙门架采用可移动的结构形式;承载底座采用T字形。可移动加载龙门架分为左右两个,分别设置在承载底座的左右两侧;龙门架立柱下端设移动滑车;承载底座前后两侧上端面接近边缘的部位设置滑轨与龙门架立柱下端移动滑车相匹配。在加载龙门架立柱下端与T字形承载底座侧面下方设置龙门架移动电驱动丝杠传动机构。

从图4可以直观地看到,加载龙门架可以在较大范围内实现向内和向外的开、合运动,一方面满足了不同轨距测力轮对加载位置需做调整的需求,另一方面也为测力轮对的装入和取出作业提供了方便。该设计解决了国内外现有测力轮对标定设备所存在的测力轮对装入、取出作业困难的问题。

图4 新型测力轮对标定试验台主体结构

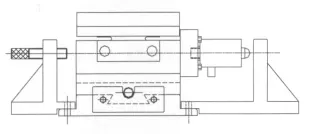

横向限位与纵向限位装置是在标定过程中对测力轮对实施横向和纵向位置限定的机构。横向限位装置共两套,分别设置在承载底座台面的左右两侧端部。纵向限位装置共有4套,设置在加载龙门架每个立柱的中部,可通过电动或手动的方式实现垂直和水平方向的位置调整,以满足不同轮径、不同结构形式轴箱体测力轮对在标定过程中的纵向限位,其结构如图5所示。

图5 纵向限位装置

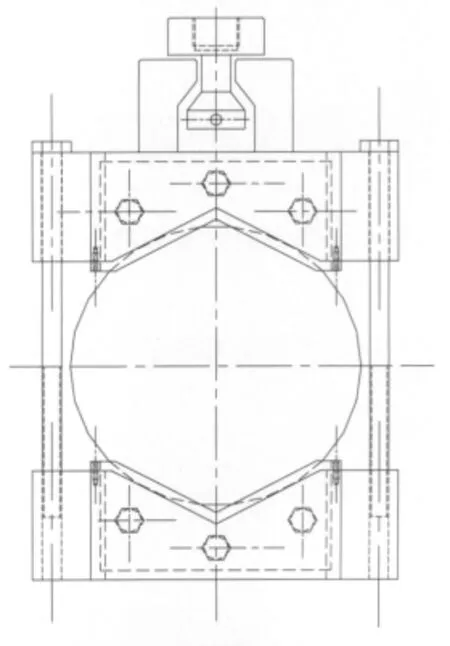

组合式承载鞍是为适应不同轴承外径轮对垂向加载而设计的,由上承载鞍、下承载鞍及4条紧固螺栓组成,如图6所示。

该结构的优点是适应性强、装卸简便。不仅可以做到与所有不同类型的机车车辆测力轮对的轴承外径尺寸相匹配,而且拆装极为方便,只要旋动4条紧固螺栓即可方便的实现拆装操作。

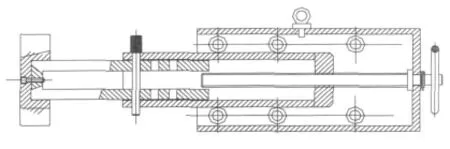

(2)测力滑台及轮轨接触点横移量调整机构

测力滑台及轮轨接触点横移量调整装置是测力轮对标定试验台最核心的组件,它的结构形式是影响标定台标定数据准确程度及完整程度的关键因素。这里采用了一种3层二维形式的结构,可以在一定范围内实现横向、纵向两个方向的水平运动,以适应标定过程中轮对承受不同方向的载荷后产生弹性变形的需要。为最大限度的减小层与层之间相对运动的摩擦阻力对标定数据的影响,在每层之间设置直线滚针轴承,以期将摩擦阻力的影响降到最低限度,其结构见图7。

图6 组合承载鞍

图7 3层二维测力滑台

(3)横向加载标定装置

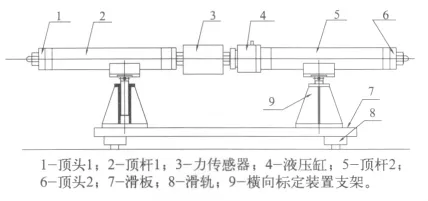

橫向力加载标定装置(图8)包括横向力测量传感器、橫向力撑杆、横向力加载液压缸、左右支架、滑台及直线滑轨等组成。支架的作用主要是作为横向力测量传感器、橫向力撑杆、横向力加载液压缸等部件组合体的支撑。滑台及直线滑轨的作用主要是实现横向标定装置的前后位置调整与移动,以方便标定中横向标定装置的位置调整。

图8 横向加载标定装置

(4)液压加载系统

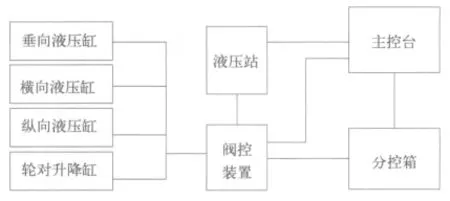

标定台液压加载系统是垂向、横向、纵向加载的动力源,也是实现便捷操作的重要环节,需要在总体设计中重点考虑。

设计要求液压系统既可实现垂向加减载、横向加减载、纵向加减载、轮对升降等单项独立控制,也可多项同时操作,彼此互不影响。为此,新型测力轮对标定试验台液压系统(图9)组成包括2个单出杆双向作用垂向加减载液压缸;2个纵向加减载液压缸;1个横向加减载液压缸;2个轮对升降液压缸;液压系统操作主控台1套;液压系统操作分控箱2个;液压站及阀控单元各1套。液压系统的操控方式采用了集中与分散相结合的控制模式,液压系统各液压缸的动作即可由主控台操作控制,也可由分控箱进行控制,方便了标定作业。

图9 液压系统组成框图

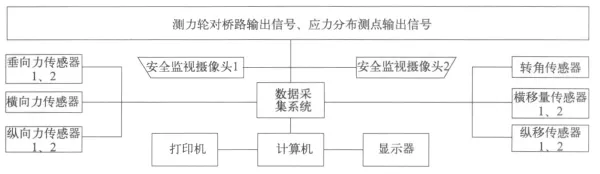

(5)信号采集与数据处理系统

信号采集与数据处理系统包括模拟信号采集仪器、数据处理计算机、显示器、测力传感器等。其组成见图10。

图10 信号采集与数据处理系统框图

4 运用效果

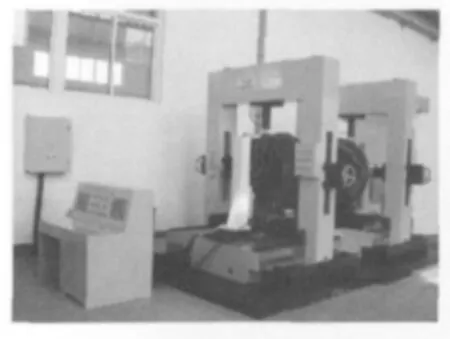

标定台(图11)安装调试完成后,于2011年4月投入运行。先后对HXN3(带电机和轴箱体,轮径φ1 050 mm)、HXN5(不带轴箱和电机,轮径φ1 050mm)、HXD2(带轴箱体,轮径φ1 250mm)、E轴货车轮对(轮径φ840mm)、380B高速检测列车(轮径φ915mm)、DF21型米轨机车等6类10余条测力轮对进行了标定,全面考核了TK-LDBD型测力轮对标定试验台的所有技术指标及其功能实现情况,取得了令人满意的运用效果。

图11 TK-LDBD型测力轮对标定试验台

图12 货车E轴连续测量测力轮对实际标定情况

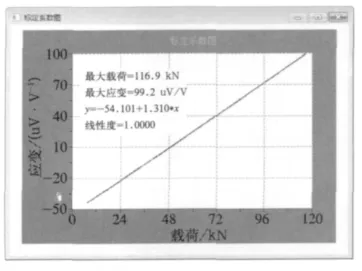

图13 货车E轴测力轮对垂向标定输出特性

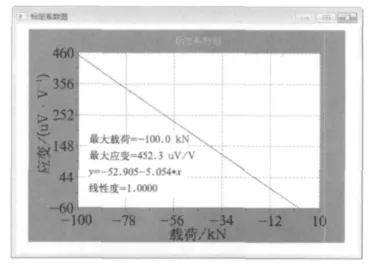

图14 货车E轴测力轮对横向标定输出特性

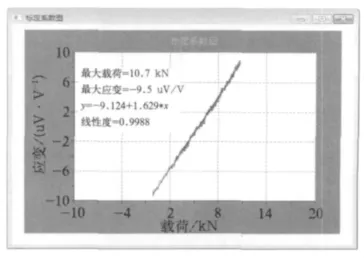

图15 货车E轴测力轮对纵向标定输出特性

如货车E轴连续测量测力轮对在新型测力轮对标定试验台上的标定(图12)。得到的垂向、横向和纵向输出特性曲线如图13~图15所示。可以看到,被标定的货车E轴测力轮对在垂、横、纵向力的作用下,所得输出特性比较理想,符合设计要求。这也从另一个角度说明了新型测力轮对标定试验台是一种性能优良的测力轮对标定设备。

5 结束语

TK-LDBD型测力轮对标定试验台有效实现了测力轮对垂、横、纵3个方向独立及联合加载,达到了标定数据准确、完整的要求。

新型测力轮对标定试验台结构设计合理、适应能力强、功能配置齐全、使用维护方便,具备较高的电控化程度和较高的标定效率。

它的研制成功,使我国测力轮对标定设备的技术水平跨上了一个新的台阶,为高性能、高精度连续测量测力轮对的深入研究及运用提供了重要的保障。