高速列车车体强度计算方法对比分析

吴 丹,商跃进,王 红,郭富强

(兰州交通大学 机电工程学院,甘肃兰州730070)

高速列车车体强度的分析方法一般有两种:①按照已制定的规范确定车体的载荷工况,并运用有限元法进行车体的强度分析;②试验分析方法。因此,对高速列车车体强度设计标准以及试验规范的研究已成为高速列车发展中的重要组成部分。目前,高速列车在我国尚处于消化、吸收、再创新阶段,对高速列车车体强度设计的评定标准仅有《200km/h及以上速度级铁道车辆强度设计试验鉴定暂行规定》[1]。因此,本文以国内某型高速列车的车体为例,比较分析国内外高速列车车体强度规范中的计算方法,并运用有限元法对车体结构进行仿真分析。通过对比分析,为制定更符合本国铁路特色的车体强度计算方面提供一些建议。

1 规范中的计算方法对比分析

1.1 垂向最大运转载荷的对比分析

我国高速列车车体强度计算主要参考的典型国内外强度规范有日本高速客车车体设计通则JIS E7106[2]、欧洲铁路联盟制定的 EN12663[3]及我国制定的《200km/h及以上速度级铁道车辆强度设计试验鉴定暂行规定》(以下简称《暂行规定》)。通过对比以上3种规范,关于垂向运转载荷的规定基本一致,只是JIS E7106标准中规定,加载到车体垂向的最大运转载荷要根据运行中的振动情况来考虑,如果车体的二系悬挂装置采用空气弹簧装置,则最大运转载荷为1.1×g×(m1+m2),如果采用金属弹簧为车体的二系悬挂装置,则最大运转载荷和EN12663中规定的一样均为1.3×g×(m1+m2)。《暂行规定》中将最大运转载荷取值为1.2×g×(m1+m2)。(m1是整备状态下车体的质量;m2是最大有效载荷。)

通过对比分析可知:①JIS E7106在充分考虑了空气弹簧较金属弹簧能更好的吸收振动等优点,从而将因轮轨间冲击和车辆簧上振动而产生的垂向动载荷降为0.1×g×(m1+m2)这一点是很合理的;②《暂行规定》中说明运用状态的载荷可能导致材质疲劳,所以将最大运转载荷降为1.2×g×(m1+m2)这一点是否满足设计要求,能否像JIS E7106那样根据二系悬挂装置的不同而分开考虑,这些都需要通过试验和实测证明。

1.2 顶车载荷的对比分析

欧盟标准EN12663中对顶车载荷的规定有两种:①在指定架车位的一端提升车辆(2点支撑),其载荷为1.1×g×(m1+m3);②在指定架车位提升整车(4点支撑),其载荷为1.1×g×(m1+2×m3)。日本标准JIS E7106中对顶车载荷的规定是3点支撑。我国《暂行规定》中对顶车载荷的规定有2种:①以一端转向架为支点,在车体另一端顶车位将车体连同该端的转向架一起顶起(2点支撑),此时垂向载荷为g×(m1+m3);②在车体两端顶车位同时顶起整个车体(4点支撑),应考虑不均衡因素(3点支撑),此时垂向载荷为g×m4。(m3转向架质量;m4空车车体质量。)

通过对比分析可见:各规范对顶车载荷的规定有很大差异,事实上,在车辆新造和维护时,在用千斤顶顶起车体的作业中,如果千斤顶的伸缩不同步,车体就会处于3点支承状态。如果采用的是以小扭转刚度为特点的结构体时,3点支承状态将会产生永久变形,所以,顶车载荷工况应将2点支撑、3点支撑、4点支撑都考虑在内。

1.3 纵向载荷的对比分析

通过对比欧洲标准EN12663、日本标准JIS E7106以及我国《暂行规定》中关于纵向载荷的规定可以看出:3种规范不仅在纵向载荷工况的选取上有差别,而且取值大小也不同,各标准对纵向载荷的规定如表1所示。

表1 各标准中纵向载荷规定对比表 kN

通过表1的对比分析可见:①日本标准JIS E7106对车钩区域处的压缩载荷和拉伸载荷取值较低,并且该规范直接使用了材料的屈服强度作为许用应力,即安全系数为1,所以该标准能否用于评估我国高速列车车体强度值得研究。《暂行规定》和EN12663对车钩处的压缩和拉伸载荷的规定基本一致,但是,《暂行规定》中规定的安全系数高达1.5,而EN 12663中规定的安全系数只有1.15,这说明《暂行规定》对车体强度的设计要求最高,相应的设计成本也就最大。但是,考虑到我国在设计制造以及工艺材质方面与国外仍有差距,所以《暂行规定》中的规定还是比较合理的;②端墙区域的压缩载荷主要考虑列车冲撞情况下车体的强度和稳定性问题,JIS E7106对端墙区域的压缩载荷没有明确规定,只说需和用户商定。《暂行规定》和EN12663对端墙区域的纵向压缩载荷的规定基本一致,只是EN12663中多了一条作用在端墙上距地板面150mm处400kN的压缩载荷工况。

1.4 扭转载荷的对比分析

由于线路的不平顺、车辆制造的几何误差等原因,都会导致运行中的车体产生扭转变形。《暂行规定》中对扭转载荷的规定是车体的扭转载荷取为40kN·m;JIS E7106中对扭转载荷的规定是在保证不使某侧的弹簧装置转动的情况下,作用于其他侧弹簧部分的扭转载荷为40kN·m。EN12663中并没有明确规定扭转载荷,只说需和用户商定。

通过对比分析可知:①JIS E7106和《暂行规定》中对扭转载荷的规定一致;②车体扭转对车辆运行中的强度影响很大,所以应该在车体强度规范中明确规定扭转载荷工况。

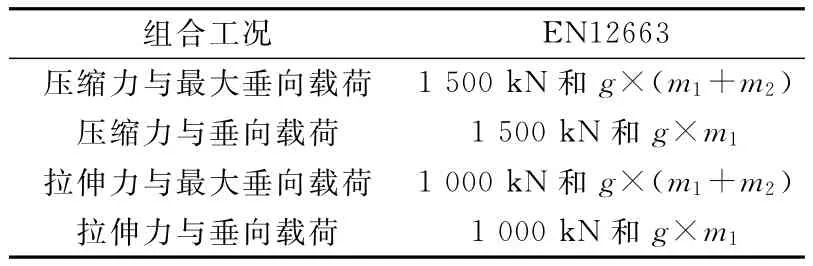

1.5 组合工况的对比分析

欧洲标准EN12663和日本设计通则JIS E7106中对组合工况的规定都是车钩纵向压缩/拉伸载荷与最大垂向载荷以及车钩纵向压缩/拉伸载荷与垂直载荷,其载荷叠加情况如表2和表3所示。我国《暂行规定》与欧洲标准和日本标准在组合工况的选取上有所不同,规定组合工况为车钩纵向压缩/拉伸载荷与垂向最大载荷的1.3倍进行组合。

表2 EN12663规定的组合工况

表3 JIS E7106规定的组合工况

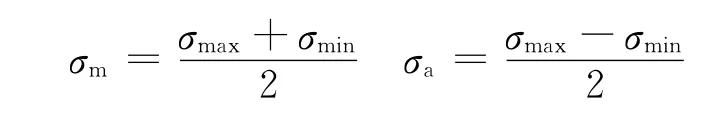

2 疲劳强度评定方法

根据ORE B12/RP17研究报告给出的结构疲劳评定方法:结构产生疲劳裂纹的方向与最大主应力方向相互垂直,计算节点的三向主应力值及方向余弦,从而确定节点在不同载荷工况作用下的最大和最小主应力值,并按下式计算节点的平均应力和应力幅,最后根据修正的Goodman疲劳极限图对结构进行疲劳强度评估[4]。

3 算例

本文以国内某型动车拖车车体结构为研究对象,用上述不同规范下的计算载荷工况和疲劳强度评定方法对车体结构进行强度分析。

3.1 静强度对比分析

在不同规范下车体的von Mises最大等效应力值如表4所示。

对上述14种载荷工况的计算分析可以看出:①车体在14种载荷工况作用下,其von Mises应力值均小于材料的许用应力,车体满足静强度要求;②在施加端墙区域内的3种压缩载荷时,车体的安全系数不是很高,所以车体强度设计中应考虑这3种工况;③组合工况中压缩力与垂向载荷工况下产生的应力高于压缩力与最大垂向载荷工况下产生的应力值;④组合工况中拉伸力与最大垂向载荷工况下产生的应力高于拉伸力与垂向载荷工况下产生的应力值。

3.2 疲劳强度对比分析

ENl2663中规定,车体在进行疲劳强度分析时施加的载荷为:垂向加速度 (1±0.25)g、横向加速度(±0.2)g;JIS E7106和《暂行规定》中对车体疲劳强度的评估尚未明确指出。

本文通过两种方法来评定车体的疲劳强度:①根据ENl2663给出的疲劳载荷工况,计算出应力集中部位的3个主应力值的大小及方向余弦,再根据ORE疲劳评定方法以及修正的Goodman疲劳极限图对车体进行疲劳强度评估。②选取静强度分析中的应力最大部位,计算出这些部位的3个主应力值的大小及方向,再根据ORE疲劳评定方法对车体进行疲劳强度评估(见图1)。

图1 Goodman疲劳极限图

图1所示的结果表明:①从疲劳强度分析中可知,出现最大von Mises应力的节点位置,其最大主应力与对应的许用应力之差较高,并不是结构的危险位置,主要原因是结构的疲劳强度取决于应力循环过程的平均应力和应力幅;②在规定的使用寿命下,所选关键点的应力都在允许范围内,车体结构满足疲劳强度的使用要求;③车体制造过程中,需对危险区域的焊缝进行加工处理,通过降低由于焊接而引起的应力集中以提高焊缝区的疲劳强度。

4 结论

(1)车体结构强度设计时,应当充分考虑端墙区域的3种压缩载荷工况。

(2)顶车载荷工况应充分考虑2点支撑、3点支撑及4点支撑。

(3)在车体强度设计时,纵向压缩载荷与垂向载荷的组合方式应选取纵向压缩载荷与垂向载荷组合,因为该组合工况下合成应力最大,所以对车体强度安全性的评价更可靠。

(4)在车体强度设计时,纵向拉伸载荷与垂向载荷的组合方式应选取纵向压缩载荷与垂向最大载荷组合,因为该组合工况下合成应力最大,所以该组合工况评价车体强度安全性更高。

(5)与传统的静强度许用应力评定方法相比,ORE B12/RP17可以对结构的疲劳强度余量进行定性分析,并对车体强度储备不足的区域进行评估。

[1]中华人民共和国铁道部.200km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定[S].2001.

[2]日本工业标准协会.铁道车辆客车车体设计通则[S].日本:日本规格协会,2006.

[3]European Committee for Standardization.Railway applications Structural requirements of railway vehicle bodies[S].Britain:Central Secretarial,2000.

[4]米彩盈.铁道机车车辆结构强度[M].成都:西南交通大学出版社,2007.

[5]王旭东.地铁车体结构垂向总载荷和纵向力取值的探讨[J].铁道机车车辆,2004,24(5):29-31.