动车组及城轨制动计算软件的开发

金 哲,杨伟君,李和平,韩晓辉

(中国铁道科学研究院 机车车辆研究所,北京100081)

在动车组和城轨制动系统的设计时,应该充分地考虑车辆载荷、运行速度、制动工况、制动方式、故障模式、动力制动和空气制动的匹配、轮轨黏着特性、制动盘热负荷能力、风源供风能力、风缸容积等要素的影响。而制动计算将为制动系统设计提供技术参数和依据,在进行制动计算时必须考虑上述因素的影响,因此制动计算方法和制动计算手段非常重要。

目前,动车组、城轨等轨道交通列车的运行速度有较大的差异,因此轮轨黏着特性也不同,制动计算中应采用不同的算法。

在制动计算过程中,需要考虑大量的技术参数,如果用手工或Excel方式计算,即便忽略部分技术参数,也需要很长的计算周期,而且很难计算制动过程的瞬态特性。为满足动车组和城轨制动系统的设计需求,研究了适用于动车组和城轨的制动计算方法,开发了操作方便、功能全面、在同一平台上可完成动车组和城轨制动计算的专用软件。

1 制动计算方法研究

1.1 动车组制动计算方法

欧洲铁路标准(TSI)中规定,对于依赖黏着状况的制动,运行速度小于200km/h时最大可用轮轨黏着系数为常数0.15,此后按照线性规律降到运行速度350 km/h时的0.10[1]。为了充分地利用轮轨黏着特性,动车组施加紧急制动时,在不同的速度区间内施加不同级别的制动力。

(1)制动缸压力计算

紧急制动分为纯空气制动和复合制动模式。在纯空气制动模式下,只要动车和拖车的空气制动力不超过轮轨黏着力的90%,就不会出现擦轮现象。

在复合制动模式下,电制动力、阻力和空气制动力的合力应小于轮轨黏着力的90%。即,每车的闸片对制动盘的作用力应满足以下关系式。

式中μ(v)为黏着系数;c为黏着修正系数;mT(j)为不同载荷下的每车质量(含乘客);mR(j)为不同载荷下的转动质量;FED(v)为电制动力(拖车为零);FR(v,j)为运行阻力;ξ(v)为瞬时动摩擦系数;FN(v,j)为闸片对制动盘的作用力;r为制动摩擦半径;R为车轮半径;v为列车运行速度;j为载荷形式;g为重力加速度。

在紧急制动过程中,紧急制动压力为恒定值,因此在每个速度区间内,闸片对制动盘的作用力是常数,但是闸片与制动盘的瞬时动摩擦系数和列车的运行阻力随着速度而变化,因此式(1)的左项是随速度变化的变数。由此可见,闸片对制动盘的作用力小于式(1)左项的最小值时,才能满足式(1)的不等关系。即,

式中i为速度段数量;vi为第i速度段的速度。

由式(2),可以得出每车制动缸压力。

式中P(i,j)为每套制动缸压力;S为制动缸活塞面积;N为每车制动缸数量;E为制动夹钳机械效率;L为放大机构制动倍率;FS为制动缸复位弹簧力。

(2)整车瞬时减速度计算

整车的制动过程分为空走制动阶段和实际制动阶段。在空走制动阶段,列车的制动力为运行阻力组成,因此空走阶段的制动减速度如式(4)所示。

式中aBk(v,j)为空走阶段的制动减速度;N为整车编组数。

在实际制动阶段,制动力由空气制动力、电制动力和运行阻力组成,因此实际制动阶段的制动减速度如下所示。

式中aBe(v,j)为实际制动减速度。

(3)空走速度计算

在制动缸响应时间内,列车将在阻力作用下减速运行,因此空走结束时的速度如式(6)。

式中vk(j)为空走结束时的运行速度;tr为制动缸响应时间,tr=tk+tu/2;tk为制动缸空走时间;tu为制动缸升至最高压力90%的时间。

(4)制动距离计算

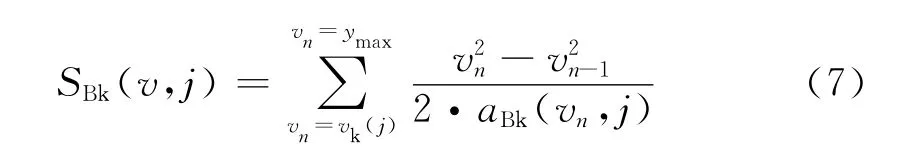

在空走阶段,由于电制动力和运行阻力影响,列车依然按一定的减速度运行,因此空走阶段的制动距离可以按公式式(7)计算。

式中SBe(v,j)为实际制动距离。

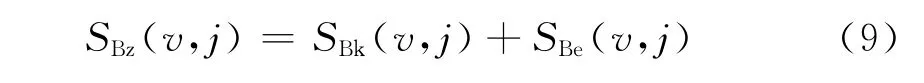

由式(7)和(8)可以得到制动过程中列车的有效制动距离。

式中SBz(v,j)为有效制动距离。

1.2 城轨制动计算方法

目前,城轨列车的运行速度都不超过200km/h,可

式中SBk(v,j)为空走距离;vn为离散点n时的运行速度;vmax为最大运行速度;vk(j)为空走结束时的运行速度。

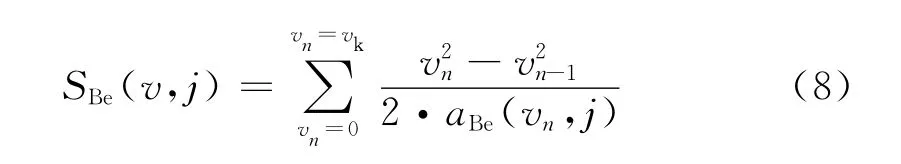

在实际制动阶段,列车以减速度aBe(v,j)减速运行,直到停车为止,因此实际制动距离如下。

(3)制动力计算

在制动过程中,车辆旋转部件既有水平运动又有旋转运动,而乘客只有水平运动,因此计算制动力时,应该考虑车辆旋转部件的转动质量。实际制动力如式(12)所示。

式中Mv为空车质量;Mp为乘客质量,φ为转动惯量。

1.3 耗风量计算方法

轨道车辆的制动系统采用气动方式,把一定压力的压缩空气充入到制动缸内产生所需的制动力。为了保证列车的安全运行,对供风系统故障时的制动能力、供风系统的工作效率、风缸储风能力等方面提出了明确的要求,耗风量的计算就是为确定空压机的容积流量、风缸大小等关键参数提供理论依据。

(1)制动系统耗风量计算

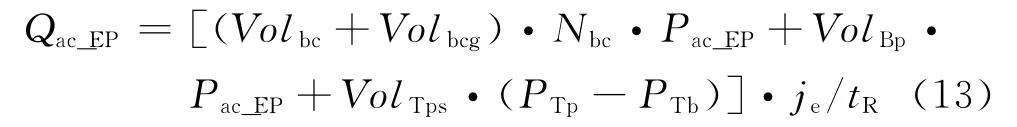

制动耗风量包括紧急制动耗风量和常用制动耗风量。紧急制动中,不仅是制动缸耗风,列车管也全部排风,因此紧急制动时的耗风量包括制动缸耗风量和备用制动耗风量(在城轨列车中备用制动耗风量为零)。常用制动中,只有制动缸耗风,因此紧急制动耗风量和常用制动耗风量都可以按式(13)计算。

式中Volbc为每套制动缸容积;Vbcg为每套制动缸间隙容积;Nbc为每车制动缸数量;Pac_EP为紧急制动压力或常用制动压力;VolBp为每车制动管容积;tR为站间运行时间;je为tR内施加紧急制动或常用制动次数;VolTps为利用的轮轨黏着系数很大,因此城轨列车的制动计算中,主要以平均减速度为约束条件,即满足制动距离的前提下,计算考虑制动响应时间时的实际制动力,最终校核轮轨黏着系数。

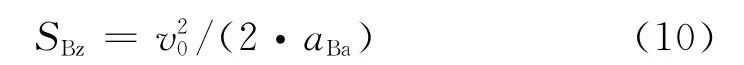

(1)有效制动距离计算

城轨以给定的平均减速度制动时,整车的有效制动距离如式(10)所示。

式中aBa为平均减速度。

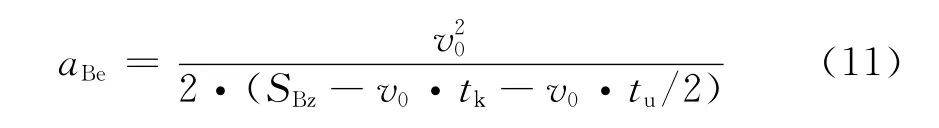

(2)实际制动减速度计算

由于机械设备的固有特性,制动系统发出制动指令后,制动缸压力上升到能满足平均减速度要求的压力值需要一定的时间。在这段时间内,列车以初速度匀速行驶,因此要计算考虑制动缸响应时间时的实际制动减速度。实际制动减速度可以按式(11)计算[2]。每车列车管容积;PTp为列车管缓解压力;PTb为列车管制动压力。

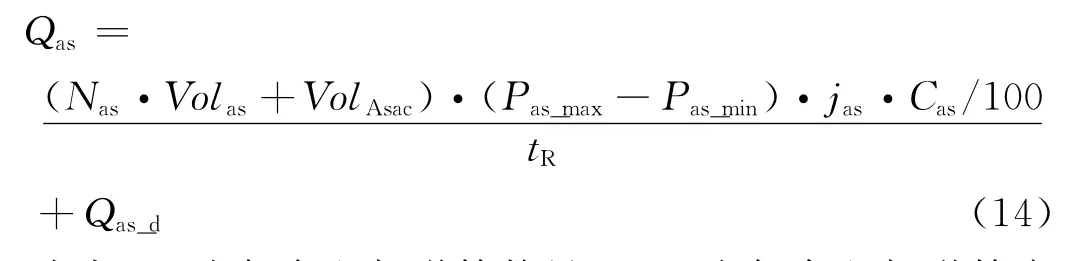

每次到站时,总会有上下的乘客,因此产生空气弹簧静态耗风量。另外,在行驶过程中,由于车厢内乘客的移动,将产生空气弹簧动态耗风量,因此空气弹簧实际耗风量由静态耗风量和动态耗风量组成。

式中Nas为每车空气弹簧数量;Volas为每套空气弹簧容积;Pas_max为空气弹簧最大压力;Pas_min为空气弹簧最小压力;jas为空气弹簧压力变化次数;Cas为每次空气弹簧压力变化率;Qas_d为空气弹簧压力动态耗风量。

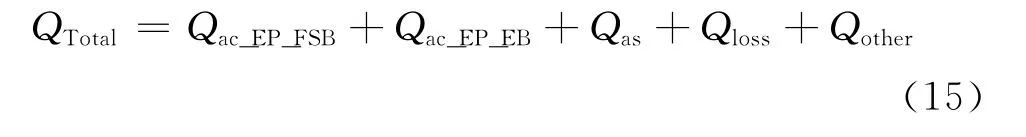

在列车运行过程中,制动系统的耗风量包括制动耗风量、空气弹簧耗风量、漏泄耗风量和其他设备的耗风量,因此制动系统的总耗风量如式(15)所示。

式中Qac_EP_FSB为常用制动耗风量;Qac_EP_EB为紧急制动耗风量;Qas为空气弹簧耗风量;Qloss为漏泄耗风量;Qother为其他设备耗风量。

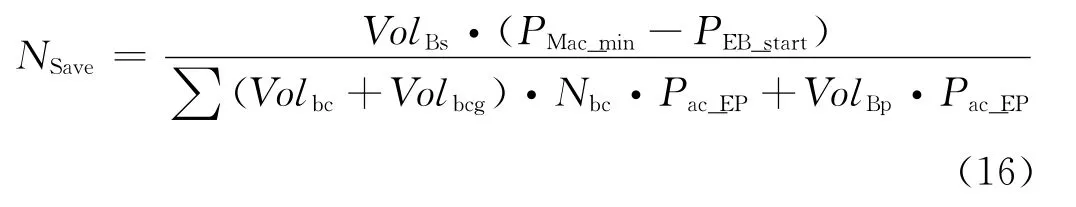

(2)风缸储风能力计算

空压机发生故障时,在最大载荷工况下,也能够依靠风缸内的压缩空气连续施加多次最大常用制动或紧急制动。风缸储风能力的计算公式如(16)所示。

式中VolBs为制动系统总有效容积,如风缸、总风管等;PMac_min为总风缸最小压力;PEB_start为空压机自动起紧急压力。

2 制动计算软件的开发

轨道交通列车制动计算软件采用面向对象的程序设计方法,在Visual Basic6.0平台上进行开发。

2.1 软件结构设计

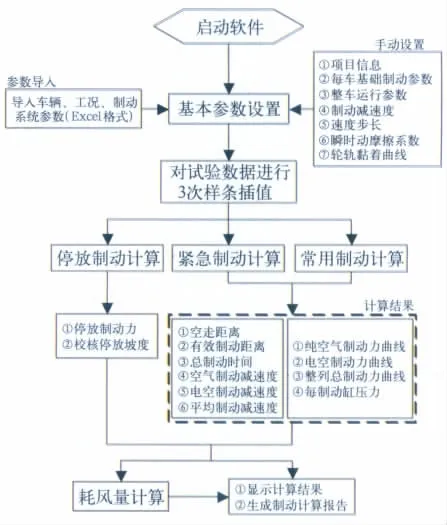

制动计算软件总体结构如图1所示。该软件包括参数导入模块、手动参数设置模块、3次样条插值模块、停放制动计算模块、紧急制动计算模块、常用制动计算模块、耗风量计算模块和后处理模块。基本参数分为每车基础制动参数和整车运行参数。

制动计算软件主界面如图2所示。文档信息包括项目名称、版本号、文档编号、有效日期、编制、校核、主管设计、审批等信息;整车参数包括运行速度、乘客质量、运行阻力、轮径、轮轨黏着曲线、停放坡度;变量注释区内详细说明每个参数的含义及对应的变量;每车参数包括编组形式、制动方式(纯空气制动,电空复合制动,电制动,快速制动)、制动类型(踏面制动,盘型制动),以及基础制动参数。

图1 制动计算软件结构图

图2 制动计算软件主界面

对于部分关键参数,如黏着曲线、瞬时动摩擦系数、电制动力、涡流制动力、运行阻力可以直接导入试验数据,也可以选择国内或TSI标准数据。在计算过程中,还可以实时显示速度—减速度曲线,速度—制动距离曲线,制动缸压力曲线。为了便于研究分析,保存每个计算步长内的计算数据。

2.2 制动计算软件的实现

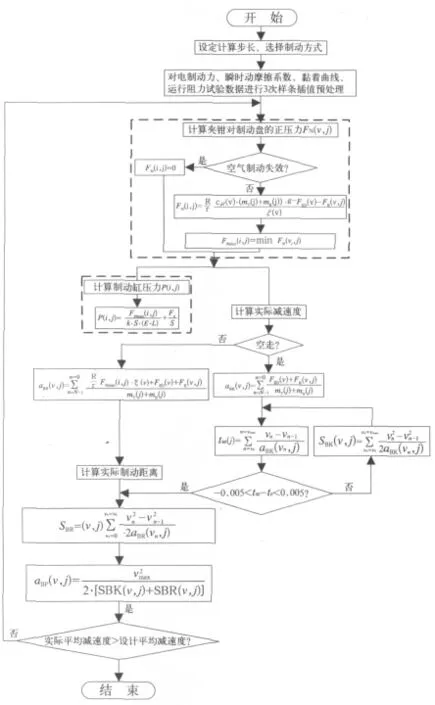

动车组制动计算流程如图3所示,计算步骤如下:

图3 制动计算软件流程图

① 导入或设置基础制动参数、编组形式、计算步长、速度切换点等;

② 利用3次样条插值模块对导入的试验数据进行插值计算[3];

③ 计算夹钳对制动盘的作用力。此时能得出随速度变化的作用力曲线;

④ 在每个速度阶段,求作用力的最小值;

⑤ 根据第④中得到的最小作用力计算能满足黏着特性的制动缸压力;

⑥ 分别计算空走阶段和实际制动阶段的制动减速度;

⑦ 在空走阶段,求每计算步的实际空走时间、对应的列车速度和空走制动距离。如果实际空走时间与理论空走时间差值小于0.005s,就结束空走阶段的计算。

⑧ 计算有效制动距离和整车实际平均减速度;

⑨ 如果实际平均减速度小于设计平均减速度,就返回到③修改黏着修正系数,并重复3~9步,直到满足平均减速度要求为止。

3 制动计算软件的应用

以速度300km/h动车组的制动计算为例,介绍制动计算软件的应用情况。

3.1 基本参数的设置及查看

该动车组采用4动4拖8辆编组形式。紧急制动时,动车采用空电复合制动,而拖车采用纯空气制动,因此在动车和拖车上选择了不同型号的制动缸和不同杠杆比的制动夹钳单元。在制动计算软件中,可手动设置每车的基本参数,也可以直接导入类似制动系统的参数。设置基本参数时,在主界面上将实时显示编组形式、参数说明等信息(如图4所示)。

图4 制动计算软件参数设置过程及显示

设置所有参数后,可以利用参数查看(如图5所示)功能检查基本参数的设置情况。如果发现参数有误,返回到参数设置界面修改。

图5 参数查看界面

3.2 计算结果的实时显示及浏览

设置所有基本参数后,选择动车组计算模块,就开始计算制动性能及耗风量情况,并实时显示计算结果,如图6所示。

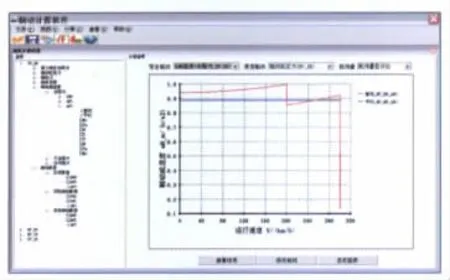

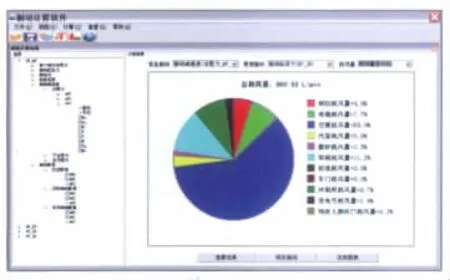

制动计算结束后,打开计算结果浏览界面,选择需要浏览或生成报表时需要的制动特性曲线。通过计算结果浏览界面,可浏览每车的紧急制动压力曲线、常用制动压力曲线、制动减速度曲线、制动距离曲线、空电复合制动的相关特性曲线(如图7所示)和以百分比形式表示的耗风量饼图(如图8所示)。

图6 制动计算结果实时显示界面

图7 制动特性曲线

图8 耗风量计算结果

图9 耗风量计算分析报告

3.3 自动生成计算分析报告

如果计算结果合理,就可以自动生成word格式的制动计算分析报告和耗风量计算分析报告(如图9所示)。计算分析报告详细列出制动系统的基本参数、计算结果和分析报告。

4 结论

(1)动车组制动计算方法是以轮轨黏着曲线为边界条件,用反推的方式求解不同速度阶段的制动缸压力,并计算瞬时减速度、制动力和制动距离,因此能比较真实地反映不同速度下的制动状态。

(2)城轨的制动计算方法是以平均制动减速度为约束条件,计算实际制动力和制动减速度,既能简化计算算法,又能满足制动计算要求。

(3)制动计算软件集成了动车组和城轨制动计算算法,支持试验数据和各种瞬态特性曲线的插值运算,能利用同一平台进行不同轨道车辆的参数设计,同时实现制动计算和耗风量计算,自动生成计算分析报告,使制动计算更加简单、更加便捷。

[1]Concerning a technical specification for int-eroperability relating to the‘rolling stock’sub-system of the trans-European high-speed rail system,2008,184-185.

[2]吴明赵,左建勇,田 春,等.高速列车紧急制动距离参数设计浅论[J].电力机车与城轨车辆,2009,32(4):1-4.

[3]蔡 山,张 浩,陈洪辉,等.基于最小二乘法的分段三次曲线拟合方法研究[J].科学技术与工程,2007,7(3):352-355.