浅谈RO膜分离技术在电解铜箔生产废水回收处理中的应用

叶敬敏 杨燕芹

(梅县金象铜箔有限公司,广东 梅州 514759)

电解铜箔是电子信息产业的基础材料。铜箔制造是将高纯度的铜溶解制成硫酸铜溶液,在专用的生箔机列中,硫酸铜溶液在直流电的作用下,电沉积制成原箔,然后根据技术要求对原箔进行粗化、固化、钝化等一系列表面处理制成电解铜箔。

电解铜箔原箔生产及表面处理的各道工序中,都要有水洗过程,以清除铜箔表面附带的电解液,所以在整个电解铜箔生产过程中会产生大量的废水,而这些废水主要含酸和铜。根据不同厂家的不同生产工艺,一般废水酸含量在2 g/L ~5 g/L、铜含量在2 mg/L ~10 mg/L。

国内早期的电解铜箔生产企业在对生产废水进行回收处理时,一般采用的是置换法或中和法来回收、处理和降低其中的铜、酸含量,从而使废水达到排放标准。但采用该两种方法的不足之处在于:(1)置换法:废水中的铜不能最大限度回收,反应条件不易控制,还会产生FeCl2等二次污染物;(2)中和法:在处理过程中要消耗大量的碱和H2SO4,且铜回收不完成,在清洗氯离子时,还会消耗大量的水资源。所以进入20世纪90年代末,国内新建成投产的电解铜箔生产企业大部分采用国际流行的RO反渗透膜分离技术,这种回收处理技术能使生产废水中的铜离子得到最大限度的回收,同时有效降低酸含量,各项指标达到或低于目前国内执行的有关生产企业废水排放标准。本文就RO膜分离技术在电解铜箔生产废水回收利用中的应用作一个简述。

1 技术工艺的特点

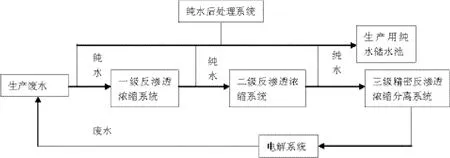

RO膜分离技术主要是通过膜分离的方式将生产废水中的铜离子、酸和水用集压滤、反应、浓缩于一体的半透膜进行分离,从而达到水资源重复使用、铜资源回收利用的环保、低排效果。整套处理技术包括废水输送系统、一级反渗透浓缩系统、二级反渗透浓缩系统、三级精密反渗透浓缩系统、电解系统、废(纯)水循环处理系统。如图1。

1.1 工作流程

(1)将生产废水通过压力泵等方式输送至一级反渗透浓缩系统,通过调节压力和药物反应,对废水浓缩到一定比例。

(2)从一级反渗透浓缩系统出来的浓缩液再次进入二级反渗透浓缩系统,同样通过调节压力和加入药物进行反应,对废水再次浓缩一定比例。

(3)将通过一二级反渗透浓缩系统浓缩到可控比例的废水送入三级精密反渗透浓缩系统进行浓缩分离。

(4)最后经浓缩分离的浓缩液补充到电解系统重新使用,而经各级浓缩分离的纯水,再经纯水后处理系统处理为适用于电解铜箔生产用的纯水,送入纯水储水池。

(5)经过三级浓缩分离后,废水可以正常使用。在整个处理过程无任何的污水、废气排出,起到较好的节能、环保效果。

1.2 技术的创新性

图1

(1)RO膜分离技术处理程序简单,处理过程易受控。通过本技术处理的生产废水,铜离子去除率达到95%以上,酸含量去除率达到99%左右,为企业实现较好的经济效益增加基准点。

(2)与以前使用的回收处理技术相比,RO膜分离技术不但可以提高铜离子的回收率,而且减少了碱及药物的使用量,为有效减轻企业后续的处理成本。

(3)与以前使用的回收处理技术相比,RO膜分离技术综合废水处理难度与成本大幅度降低,有效降低了企业的综合生产成本。

2 效益分析

以下效益分析所采用的数据只按估计值来计算的:

(1)电解铜箔生产废水的铜、酸含量是根据不同生产设备、不同工艺标准产生的。在预计采用RO膜分离技术所产生的经济效益只能按估计值来计算,按铜含量均值10 mg/L,即每吨废水中含铜0.01 kg,按铜箔200吨/月的产能,所产生的废水约2000吨来估算,那么每月可回收的铜为10 kg左右(不包括其他方式回收的铜)。按上海有色金属网2011月9月份公布的1#阴极铜的均价60000元/吨来计算,每月可产生收益600元左右,7200元/年。

(2)在未采用RO膜分离技术前,每次进行废水处理时将需加入大量的碱和药物。按每吨废水处理时需投入碱和药物约100元进行计算,那么按铜箔200吨/月的产能,所产生的废水约2000吨来估算,每月可节省20万元,240万元/年。

(3)按以上两项数据估算表明,采用RO膜分离技术可产生经济效益约21万元左右,还不包括节省的人工费用、排污费用等。

3 结语

从以上的技术流程、特点、创新性以及估计可产生的经济数据可以看出,采用RO膜分离技术一方面可以避免了金属铜的无效消耗,提高了铜回收的利用率,又可以降低生产成本,减少废水对环境的二次污染;另一方面在国家要求电解铜箔生产行业、印制板行业乃至电镀行业积极推广使用清洁生产技术提供可参考的案例,为保持行业的可持续性发展起到模范作用。