填孔电镀盲孔微蚀分界线成因浅析

杨智勤 张 曦 陆 然 倪 超

(深南电路有限公司,广东 深圳 518117)

1 前言

近年来,电子产品追求轻薄短小的目标,上游IC元件日趋微小化,在有限的表面上,装载更多的微型器件促使印制电路板的设计趋向高精度、高密度、小孔径方面发展,传统的过孔与导通孔互联的多层PCB板逐渐已不能满足产品需求。同时半导体行业的元件垂直整合、直接连通,尽量减少透过电路板或封装基板来做电讯互通,这些高密度的互联技术,从上游的半导体制程到中游的封装载板制程,一直到下游的电路板制程,都需要电镀铜填孔技术,为了适应印制电路板的发展,填孔电镀工艺得到了广泛研究[1]。实际填孔电镀生产中,发现填孔电镀过程中,盲孔内会形成一条非闪镀铜层与填孔镀铜层之间的清晰的平滑分界线,本文通过试验验证了此分界线的产生原因,期望能加深业者对填孔电镀过程的了解。

2 填孔电镀盲孔微蚀分界线成因浅析

电镀铜的切片分界线,成因是利用微蚀液对铜面进行微蚀,以界分出金属之各层面与其结晶状况。图1为通孔的切片图,由图可知切片中的基材铜、一次铜和二次铜之间的分界线清晰可见,这是因为基材铜、一次铜和二次铜结晶状况不同,金属的各层面得以区分开。或许有业者会提出,两次电流密度完全一样,一次铜和二次铜结晶状况应该是一样的,却也存在一次铜和二次铜的界限。在此白蓉生[2]提出电镀过程中是否达到极限电流密度,电镀铜材分为冬材和夏材,冬材为镀层很慢的起步低电流区,在镀铜瞬间电流尚未到位前所镀出的铜层不但很薄,且低电流中有机物参与也较多,致使结晶不但细小而且组织松散,犹如树木冬天生长缓慢的薄材,电流到达定位的铜层才会有正常结晶而有机物也随之降低;夏材为镀层品质良好可大量产的电流区,常规电流中厚度增加晶格变大质地扎实而称为夏材,于是在微切片的微蚀画面中,冬材松散处就很容易被咬低而成为分界线,这也是两次电流密度相同,却存在铜层间分界线的原因。

图1 通孔切片微蚀线示意图

填孔电镀盲孔内各分界线与通孔电镀的基材铜、一次铜和二次铜不一样,除基材铜和闪镀铜的分界线外,闪镀铜与填孔电镀铜之间有2条分界线,一条是闪镀铜与填孔铜之间的分界线,为两次电镀过程产生的;另一条是填孔铜孔内自身内的分界线,为无异常因素一次电镀过程产生的,此分界线在盲孔内成平滑曲线,如图2所示。图2-A为填孔分界线的原始图像,图2-B为人为加粗的图像。由图片实线可知,孔内分界线平滑,分界线孔内距离分布不同,孔底呈三角形,分界线内的铜层厚度接近为零;孔壁分界线内铜层厚度较厚,且分布不均,孔壁凹陷处铜较厚,凸起处铜较薄,分界线从孔底延伸至孔口,在孔口拐角处形成交界。从分界线产生的原理可知,微蚀后分界线是因为铜层与铜层之间结晶状况不一样,一次电镀完成的填孔制程,却在孔内出现了一条分界线,说明了填孔电镀过程中孔内不同位置对应的电流密度存在差异,铜离子电化学沉积结晶状态决定了分界线的外在表现。

图2 盲孔孔内分界线示意图

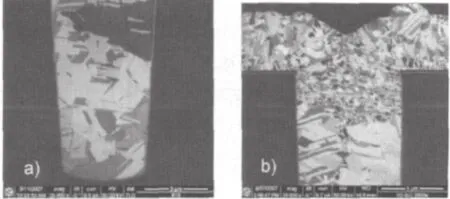

为了研究填孔电镀盲孔孔内分界线的成因,O.Luhn[3]等研究了盲孔厚径比为5的晶圆填孔电镀(孔径5μm,孔深25μm),通过SEM和FIB研究可知,晶圆盲孔孔内电流密度是晶圆表面电流密度的13倍,可以从图3中看出填孔电镀过程中盲孔孔内和孔口位置不同的沉积效果,孔口位置镀层铜的微观结构是由粒径为100 nm ~ 1μm不等的不定向分布的再结晶铜组成,相反孔内电沉积的铜的微观结构是由定向分布平行片状的微米级结晶铜组成的。O.Luhn的试验结果为理解填孔电镀盲孔孔内分界线的成因提供了研究基础,盲孔孔内不同区域间的铜离子电化学沉积状况是盲孔孔内分界线形成的真因。

图3 孔口及孔底铜结晶图

为此设计了不同电镀时间的填孔电镀阶段试验来验证盲孔孔内分界线的形成原因。由图4-A填孔电镀阶段图可知,填孔电镀起始期孔壁铜厚与孔底铜厚差异明显,孔底铜较厚且形成45°斜面,孔壁铜在凹陷处较厚,凸起处较薄,起始期铜厚在表观上与盲孔孔型大致相同,未形成平滑曲线,说明在填孔的起始期盲孔加速剂在盲孔底部孔角和孔壁凹陷处富集,铜离子沉积速率快,而孔壁平滑处加速剂吸附率低,铜离子沉积速率慢;另一方面也推断出填孔的起始期阶段加速剂、整平剂已完全进入孔内,影响二次电流分布,整平剂在盲孔中部以上区域吸附率高于中部以下区域;同时,加速剂在孔内的分布与之相反;这也是孔内分界线在孔底成三角形,铜厚接近零的原因;由图4-B爆发期的填孔电镀阶段图可知,填孔电镀过程中的孔内分界线已现端倪,分界线在孔底部成三角形且成平滑曲面向上延伸,在盲孔中部与填孔电镀爆发期形成的平坦曲面交汇,随着电镀过程的进行,表现出孔底上移的趋势;同时,随着电镀过程的进行,在原有盲孔的基础上形成厚径比更小的微盲孔,新形成的盲孔消除了原有盲孔本身由激光钻孔品质不一而产生的孔壁凹凸,表现为孔壁和孔底都为平滑的曲面,说明了填孔电镀的进行,填孔光剂可以自身修复部分盲孔品质,形成了完美曲线态的二代盲孔。对比图4和图2可知,盲孔中部以上区域的孔壁铜外型与填孔电镀后形成的孔内分界线几乎一致,这因为是在填孔电镀爆发期后的电镀过程中,孔壁加速剂吸附率的降低,铜离子沉积速率放缓几乎可以忽略,电镀铜以“孔底上移”的形式填充整个盲孔,孔中心电流密度高,结晶状况异于孔壁铜,微蚀后形成清晰分界线,这说明了填孔电镀进行到一定阶段,加速剂和整平剂在孔内的吸附率随之改变,正是这种电镀不同阶段吸附率的改变,实现了盲孔的填孔电镀工艺,并且出现了文头提到的盲孔孔内分界线。

图4 填孔电镀阶段图

3 结论

从试验结果可知,填孔电镀盲孔孔内切片分界线产生的原因为填孔电镀不同阶段加速剂和整平剂吸附率的差异引起的铜离子的电化学沉积状况不一致,是生产中产生的正常现象而非异常,通过对分界线的形成原因分析,希望能消除大家对此微蚀分界线的误解。

[1]Ryszard Kisiel, Jan Felba, Janusz Borecki,et al.Problems of PCB microvias filling by conductive paste, Microelectronics Reliability, 2007(47):335–341.

[2]白蓉生,电镀铜沉积原理与微盲孔填铜细说.电路板会刊.2010(48):16-38.

[3]O.L uhn,C. Van Hoof,W.Ruythoorenb,et al.Filling of microvia with an aspect ratio of 5 by copper electrodeposition, Electrochimica Acta,2009(54):2504–2508.