日本半固化片浸渍加工技术的新进展(2)——对近两年日本专利中半固化片浸渍加工技术创新例的综述

祝大同

中国电子材料行业协会经济技术管理部

以近期公开的一篇日本专利为中心,围绕当前薄型化覆铜板制造中所遇到的一个重要的工艺技术问题展开深入讨论。

4 松下电工公司:减少、消除半固化片的翘曲问题

4.1 问题的提出

2010年公开的松下电工公司(2008年该公司改称为“パナソニック電工株式会社”,为方便称谓本文仍沿袭用旧名)的特开2010-247514专利的主要发明内容,是从改造浸渍、干燥加工设备(以简称“上胶机”)入手,解决小于0.1 mm厚薄型玻纤布作为基材,干燥后半固化片出现的翘曲问题。

松下电工公司此专利[1]首先提出了该专利所解决课题的产生背景:过去常规生产的半固化片是以采用0.1 mm以上厚玻纤布作为基材为主。在使用这类玻纤布进行浸渍、干燥加工中,产生干燥后半固化片翘曲的问题并不突出、不常见。这是由于所构成此布的玻纤纱支数较多,致使其强度较高、重量较大。但近年来PCB基板材料薄型化成为一种普遍的需求,对应生产的薄型CCL时所用玻纤布也变得更薄。薄型或极薄型玻纤布(0.1 mm以下厚)相对其强度低、轻量。在采用这种玻纤布作为基材进行浸渍、干燥加工时,易产生干燥后半固化片的翘曲问题。减少、消除薄型化半固化片翘曲的发生已成为行业中一个普遍性工艺技术问题。解决此问题对于薄型化CCL平整度提高有着重要的意义。

4.2 解决半固化片翘曲问题的两项发明技术

在解决半固化片翘曲问题上, 此专利[1]具体采取的措施是调整、控制基材两侧的含胶量大小。这个措施的实施,是建立在提出并采用一种对半固化片翘曲进行有效检测的基础上。因此,将这个专利发明的核心内容,看作为由“检测”与“控制”的两大创新技术部分所组合。

4.2.1 半固化片翘曲检测方法及其装置的创新

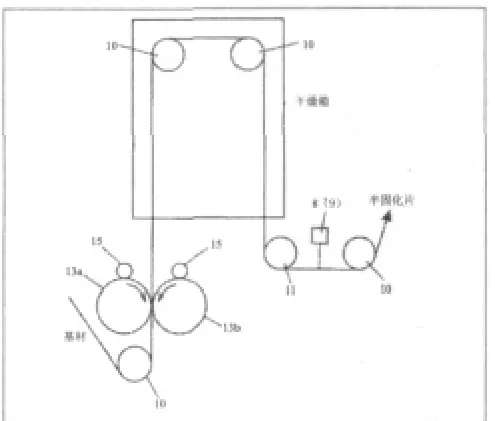

此专利介绍了一种测定半固化片翘曲度大小及其翘曲方向的装置的发明内容。它设置在半固化片干燥加工完成后,走出干燥炉的位置上(即见图1中8所标识的位置)。它可以仅是在半固化片上方安置,也可以同时在半固化片的上、下方位置一并添加(图1的9是指在半固化片下侧的添加此检测装置)。

并含新方式之一:可水平活动的槽内辊位置与移动方向示意图。

此专利中,首先举例了曾在过去公开发表的检测半固化片翘曲的装置的发明专利,并分析指出它们的不足之处。例中的一篇专利发明检测装置,需要停机检测[2],无法在线的连续进行检测;另一篇专利[3]虽可在线检测,但需要分别索取半固化片两侧的树脂样品。这种检测方法需要浪费一小部分的半固化片。相比之下,此专利提出的半固化片翘曲度检测装置,体现了它更适用于大生产实际的技术先进性。该半固化片翘曲度检测装置表现出可在线、可连续、可无接触的定量检测的三大特点。

就这种半固化片翘曲度检测装置测头的分布,此专利对提出了三种方式:即(1)在半固化片上方排列设置多点测头的方式[见图2(a)];(2)在半固化片上方排列设置多点测头+下方设置单点测头的方式[见图2(b)];③在半固化片上、下方排列设置多点测头的方式[见图2(c)]。

4.2.2 解决半固化片翘曲的思路

此专利的研发者利用上述半固化片翘曲检测装置对半固化片翘曲程度测定,并对所获得的实验结果进一步的研究,得到了对此问题产生原因及其变化规律的认识,笔者归纳如下几点:

(1)常规玻纤布基材在浸渍树脂(主要指环氧树脂胶液)后会出现基材翘曲,但当覆湿态树脂胶液基材进入干燥炉,经过炉内导向辊时(炉内导向辊的位置见图1中的10),出现的翘曲现象就会暂时的消失。当它走出干燥炉后经出干燥炉外的导向辊(即图1中的11辊时),又会再次出现半固化片的翘曲,直至半固化片加工完成,仍保持着翘曲状态。它的翘曲方向与进入干燥炉前基材翘曲方向是相同的。

(2)半固化片产生翘曲程度,主要是与基材里外两侧的树脂胶层厚度的偏差大小相关。树脂胶层厚度的偏差诱发两侧树脂胶层热收缩率的差异。树脂胶层含量大的一侧,则收缩率就大。树脂胶层含量大的一侧为形成半固化片翘曲的凹面。树脂含量小的一侧,则会为翘曲的凸面。

(3)基材浸渍树脂(浸胶)加工,通常是同时对基材两侧进行的浸渍树脂胶液的加工。基材靠近干燥炉内垂直中心线一侧的基材侧面,可称为“里侧”,相对另一侧(靠近干燥炉炉壁的基材侧面),可称为“外侧”。 试验数据证明,在基材浸渍树脂后至它的加工结束,倘若半固化片在呈水平方向时所出现的翘曲现象为“凹面朝上”(见图3所表示的翘曲方向),可认为是基材外侧(即凹面侧)树脂含量(即树脂胶层厚度)、树脂热收缩率大于里侧树脂胶层而造成的凹面状翘曲。因此,通过减小基材的外侧(即“凹面侧”)树脂含量(或使得基材的凸面侧的树脂含量增大),去实现两侧树脂胶液的涂布厚度的均匀,就可减少甚至消除干燥后半固化片的翘曲(如图3所示的最大翘曲量等于0)。

4.2.3 实现基材两侧树脂胶层厚度均匀的装置创新

以消除半固化片翘曲为目的,对上胶机中增添或改造可调整基材两侧树脂胶液供应量的装置,这是此专利的两大创新之一。

松下电工在此专利中提出了可调整基材两侧树脂胶液供给量的装置的三种新方式:

(1)新方式之一。使原有树脂胶槽内的导向辊(图1中的5,简称“槽内辊”),改成为活动可调辊。当半固化片出现如图3所示的凹面翘曲情况,可将此辊向左(即图1中标A的方向)平移。起到减小供给外侧涂布辊的树脂胶量,降低基材外侧含胶量的作用。该专利在实施例中重点提供了此控制基材两侧涂胶量方式的试验实例及结果的对比数据(可见表2中内容)。

(2)新方式之二。在两个涂布挤胶辊(见图4中的13a与13b)上方各添加一个辅助涂胶辊(见图4中的15)。它们起到了分别独立控制涂布挤胶辊所带的树脂胶液供给量的作用。

(3)新方式之三。在两个涂布挤胶辊(见图5中的14a与14b)下方各添加一个小的辅助涂胶辊(见图5中的16)及辅助涂胶辊的接胶槽(见图5中的17),起到控制涂布辊的树脂胶液供给量的作用。

图4 新方式之二:在两个涂胶辊上方各添加一个压辊的方式

图5 新方式之三:在两个涂胶辊下方各添加一个小涂胶辊的方式

4.3 专利提供的试验数据及对其分析

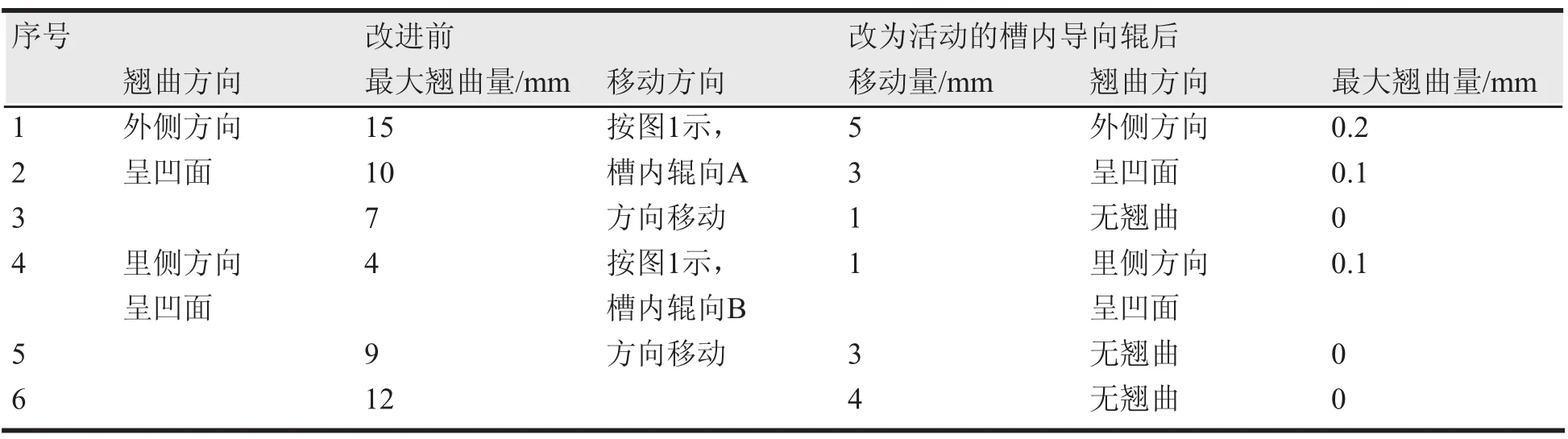

此专利提供了基材两侧供给树脂胶量大小对半固化片翘曲量影响的对比实验的测试结果(见表1),以及槽内导向辊移动量大小及其方向对半固化片翘曲状态影响的实验结果(见表2)。

表1、表2给出的数据帮助我们对可此项研究、发明加深理解以几个方面:

(1)实验数据说明,基材两侧树脂含量差异程度与翘曲成正比关系,以此来证明上述的由两侧树脂胶层不同厚度所引起它的收缩率差异是造成干燥后半固化片翘曲之原因的思路正确。

(2)控制了基材两侧的供应树脂胶液量,就可间接的控制了半固化片翘曲变化量。

(3)基材两侧的供应树脂胶液量大小之比,与基材两侧的树脂胶层厚度(或基材两侧的树脂胶量)之比是有两个差别的概念,不可混为一谈。例如,表1中基材外侧与里侧供给树脂胶量比为5:5,并不表明基材外侧与里侧树脂胶层的厚度也呈等同的比值(笔者分析,这是由于尽管基材外侧与里侧供给树脂胶量是相同,但由于两侧湿状可流动态树脂胶层受到的与干燥炉内导向辊的摩擦张力差异甚大)。而从实验测定的结果表明(见表1),当供给树脂胶量的比为5:5时,基材外侧树脂胶层厚度要大于里侧树脂胶层厚度。只有将供给两侧树脂胶量的比调整为“外小内大”时(如:3:7、又如4:6等),基材外侧树脂胶层厚度才接近均匀一致,才能对降低(甚至消除)半固化片翘曲量有所见效。

(4)表2所示了槽内导向辊改进成可水平方向移动调整后,它的水平位移量大小及其方向,对应半固化片翘曲方向及其大小的变化关系。当槽内导向辊朝着与基材外侧面接触的挤胶辊(图1中的6a)一侧方向移动(即按图1中所示A方向的左移)后,所产生的这侧挤胶辊供给基材外侧的树脂胶量减小的效果(笔者认为,同样是贴近基材外侧的挤胶辊加大了与基材外侧摩擦张力的缘故)。当槽内导向辊位于常规的初态位置,测到干燥后半固化片翘曲量越大(如表2中的序号1),就需要槽内导向辊向基材外侧接触挤胶辊一侧方向(即如图1中向A方向)位移量就越多,以实现半固化片的翘曲量趋于零的目的。

4.4 基材两侧树脂胶层概念的建立与应用技术

为了更深领会该发明专利的技术思路及发明内容,得到更多的收获,本文“额外”地就专利所提及的“基材两侧树脂胶层”的话题,再作一些扩展性讨论。

表1 基材两侧供给树脂胶量大小对半固化片翘曲量影响的对比实验结果

表2 槽内导向辊移动量大小及其方向对半固化片翘曲状态影响的实验结果

4.4.1 关于基材两侧树脂胶层概念的建立

FR-4型覆铜板制造用基材半成品——半固化片的加工,是在玻纤布上浸渍树脂胶液、进入干燥炉进行烘干、树脂部分固化的复合材料性质加工的制造过程。因此在CCL制造行业中,传统上是没有区分“外侧树脂胶层”与“里侧树脂胶层”的概念。此专利的技术发明思想是建立在区分基材两侧树脂胶层概念的基础上的。由此,才引出并诠释控制供给基材两侧树脂胶量装置的的技术创新内容。

基材两侧树脂胶层概念的建立,起码有几层实际意义:(1)由于薄型化玻纤布比普通CCL用玻纤布织布组织结构更加致密,形成了更为明显的基材两侧树脂胶层。随着薄型化玻纤布在制造薄型化CCL中得到更广泛的使用,基材两侧树脂胶层区分以及加工制造中对其构成成分、厚度等加以控制,就显得更为必要。(2)建立区分基材两侧树脂胶层的概念,在面临半固化片生产加工过程中出现的质量问题(如:此专利提及的干燥后半固化片翘曲问题等)中,可容易找得解决问题的切入点(如:此专利提及的改变、调整供给基材两侧不同的树脂胶量等)。(3)建立了区分基材两侧树脂胶层的概念,易可萌发打破在玻纤布基材上一次只浸一种树脂胶液的传统惯例的创新思想,创造多样的两侧树脂胶层的差异组合的半固化片,以提高CCL的某项、或某多项性能。

4.4.2 围绕着基材两侧树脂胶层概念的应用技术研究与进展

近年来在推进环氧-玻纤布基CCL实现薄型化和为降低CCL热膨胀系数、提高模量而在其树脂成分中添加无机填料的技术进步中,CCL(以及薄型多层板)的翘曲问题更为突出。特别是树脂组成中加入大量无机填料成为一种潮流,这种树脂组成为特点的浸渍树脂,其流动性小、树脂含量低,因此在压制成形加工过程中采用改变工艺参数等手段,力图减小翘曲也是件很难做到之事。而如何通过浸渍加工工艺及设备的改进,来提高半固化片两侧树脂胶层的均匀性,以此来抑制基板的翘曲,成为了浸渍加工中所要研究的重要课题。

松下电工公司较早地就建立了基材两侧树脂胶层的概念。例如在特开2005—307080中就提出:薄型化半固化片的翘曲问题,主要是由于玻纤布的两面(松下电工的文献称为“表面”和“里面”)的树脂含量(即树脂层厚度)不均匀一致所造成的。特别近年来,在树脂组成中多加入了硅微粉等无机填料,使此问题更凸现而出。在该专利中[3]介绍了一种在线连续监测半固化片胶量及厚度的装置。它安装在半固化片出胶槽后至半固化片进入干燥炉之前的区域内,利用刮胶板在半固化片边缘部位取树脂胶液样。通过对半固化片的两侧(幅宽方向)树脂含量测定,得到其不均的定量值。然后将这组数据反馈到控制系统,再发信号指令去调整车速、对辊间隙等工艺参数,及时对树脂含量进行调整,使两侧不均的问题得以解决,以达到提高半固化片平整度的目的[4]。

松下电工公司另一篇2008年公开的专利[5]中提出,在浸渍槽内增加了一个辊(见图6中的2号辊)。它起到基材两侧更均匀供给树脂胶液量的“互补”作用。

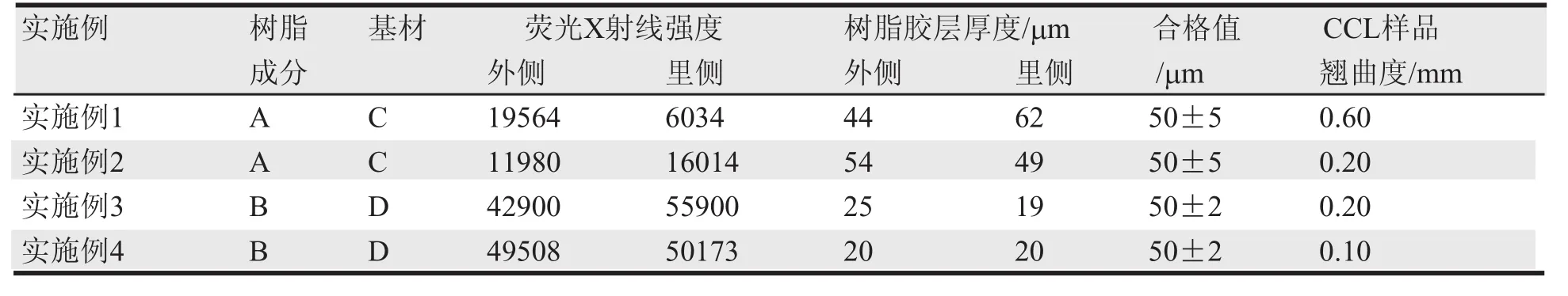

2009年公开的住友电木公司的一篇专利[6],也是通过实现半固化片两侧树脂高度均匀性来达到覆铜板的低翘曲度的目的。它采用荧光X射线照射干燥加工后半固化片,以测定其荧光X射线反射强度,从所得荧光X射线强度数据中换算出基材半固化片两侧的树脂胶层的厚度值。由于它可测得到基材宽幅方向的各点数据,因此可利用它实现连续监测、调整、控制连续加工的半固化片各部位的表面树脂含量。

表3给出了此专利[6]研究试验的结果,通过此表内容来说明采用此测试新方法,对更加动态、连续、精密地控制半固化片的树脂胶层厚度(特别是可分别测定内、外侧的树脂胶层厚度)。

从表3显示的结果再一次地认识到:半固化片内、外侧树脂胶层厚度差异大,对所制的CCL平整度有着负面的影响。住友电木公司在此点认识上,以及以减小所制CCL翘曲度为目的,在解决提高半固化片的质量问题的“切入点”上,与日本CCL同行松下电工公司在许多专利[1][3][6]中所提及的观点是如此相似[7]。

表3 两侧树脂胶层厚度与CCL翘曲值关系的试验结果

日本CCL厂家在建立基材两侧树脂胶层概念的前提下,还创造了更多的半固化片树脂层两侧树脂成份差异的新组合,以达到提高CCL某多项性能的目的。在松下电工公司的2009年公开的一篇专利[8]中,提出了一张半固化片涂布两侧的树脂成分是相同的,而基材两侧的树脂中所含无机填料的含量是有差异的。多用于多层板内芯层的这种两侧不同无机填料添加量的树脂组成的半固化片,其无机填料含量少的一侧树脂胶层,可保有高粘接性;而它的无机填料含量多的一侧树脂胶层,突出了其低膨胀系数,高刚性(即高模量)的特性。

住友电木株式会社在2008年公开的一篇专利[9 ]中,提出了在单张半固化片两侧涂布上在模量特性有差异的不同树脂的创新工艺。他们在半固化片的一侧(可称为外侧)涂布了具有高模量性的预固化热固性树脂。在基材另一侧(也可称为里侧),涂布了具有柔韧性、低模量性预固化热固性树脂。分别涂布了具有树脂结构差异的两侧树脂胶层的半固化片,在基板材料成型后发挥出各自的特性,满足了高端CCL的多项性能共同提高的需求。

4.5 结语

一项覆铜板的工艺技术及加工设备的创新,往往是由建立新的概念、开发出新的检测方法及装置、开发出新的控制手段及其装置——这三方面组合。也可以理解为:“认识问题——找出规律——解决问题”的一种过程。在此篇中所重点讨论的日本此专利,其技术内容并非全面、并非全部真实和实用,不可照搬。但它是个好教材,它可使我们去了解其覆铜板工艺技术的进步、领会其开发的思路,汲取其发明的精髓。

[1]特开2010-247514

[2]特开2005-336319

[3]特开2005-307080

[4]祝大同. 再论半固化片浸渍加工技术的新进展.第八届中国覆铜板市场、技术研讨会论文集[C]. 2007,6

[5]特开2008-291156

[6]特开2009-263554

[7]祝大同.对近年覆铜板制造工艺创新例的综述(上)——从近两年发表的日本专利看覆铜板制造工艺技术新发展[J]. 覆铜板资讯, 2010, 2.

[8]特开2009-127014

[9]特开2008-088280

——MIYOTA薄型GL/N/M系列机心